Изобретение относится к текстильной промышленности, в частности к производству текстурированных тканей, преимущественно стеклянных и комбинированных.

Известен способ получения текстурированной ткани, включающий сматывание нитей из двух и более стренг, текстурирование уточных нитей и последующее формирование ткани из основных и уточных нитей.

Данный способ является наиболее близким аналогом предлагаемого.

Недостаток этого способа заключается в увеличении затрат (наличие лишнего перехода) и снижении качества, так как текстурированная таким образом нить частично теряет эффект текстурирования объемность в процессе ткачества.

Технический результат изобретения состоит в снижении затрат путем ликвидации предварительных операций трощения, кручения уточной нити, а также в повышении качества текстурированных тканей.

Этот результат достигается за счет того, что в способе получения текстурированной ткани, включающем сматывание нитей из двух и более складываемых стренг, текстурирование уточных нитей и последующее формирование ткани из основных и уточных нитей, текстурирование уточных нитей осуществляют с помощью сжатого воздуха до увеличения их диаметра в 1,5-4 раза на ткацком станке с последующим осуществлением на нем механического текстурирования сформированной ткани.

Сматывание осуществляется с последовательно установленных паковок или с параллельно установленных паковок.

Сматывание осуществляют с помощью механизма опережения скорости подачи нити одной из стренг.

Операцию механического текстурирования сформированной ткани осуществляют дважды.

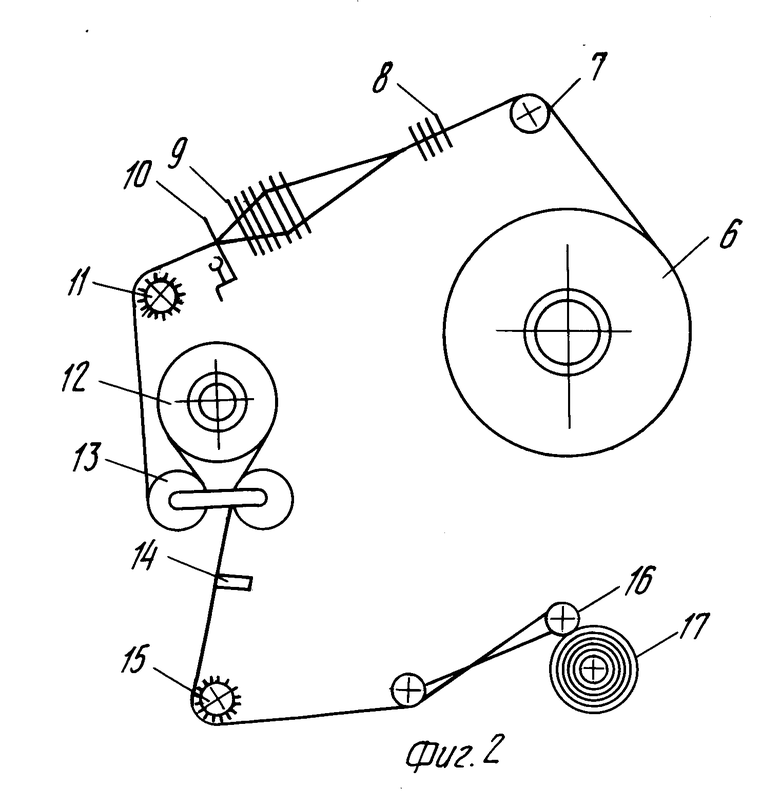

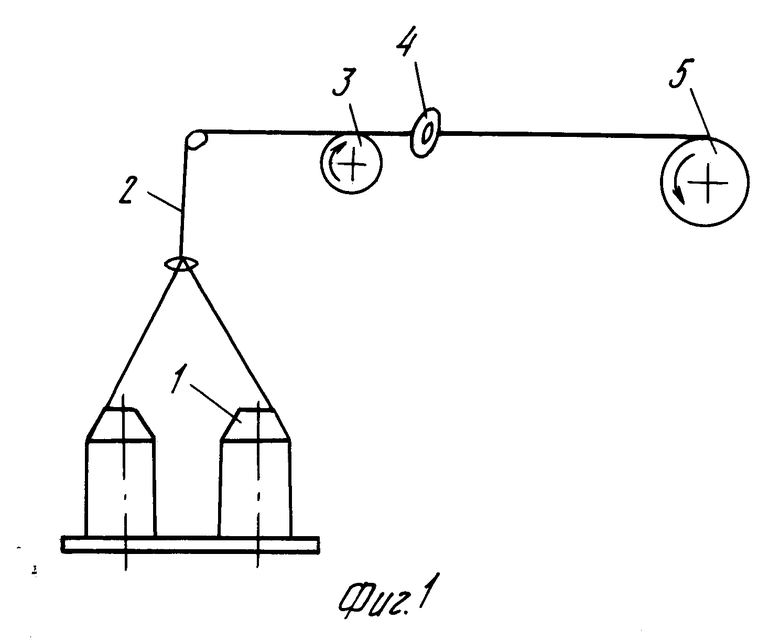

На фиг. 1 представлено текстурирование уточной нити; на фиг. 2 схема механического текстурирования ткани.

Пример 1. Уточная стеклянная нить 2 (фиг. 1), состоящая минимум из двух стренг, сматывается с двух паковок 1 с противоположным направлением витков, проходит направляющий ролик 3 и поступает на механизм их опережения скорости подачи одной из стренг нити, где линейная скорость нити увеличивается не менее, чем на 2% обеспечивая опережение скорости подачи стренги и свободное состояние ее в зоне воздушного потока. Далее нить поступает в форсунку 4, где под воздействием сжатого воздуха элементарные нити текстурируются до увеличения диаметра в 2,5 раза, образуя петлисвую структуру нити. Затем текстурированная нить поступает на отмеривающее устройство 5 ткацкого станка и выводится в зев и далее в зону формирования ткани.

Нити основы (фиг. 2), сматываемые с ткацкого навоя 6, проходят скало 7, основонаблюдатель 8, ремизки 9, бердо 10 и переплетаются с текстурированными уточными нитями, образуя ткань. Сформированная ткань подвергается механическому текстурированию за счет эффекта трения и частично излома при прохождении по игольчатому валику 11. Далее ткань проходит вальян 12, прижимные валики 13, ширитель 14. Текстурированная ткань проходит укатывающий валик 16 и наматывается на товарный валик 17.

Пример 2. Стеклянную нить текстурируют аналогично примеру 1 до увеличения диаметра в 2,5 раза, процесс сматывания происходит с паковок, установленных параллельно, а механическое текстурирование ткани осуществляют с помощью игольчатого валика 15.

Пример 3. Стеклянную нить текстурируют аналогично примеру 1 до увеличения диаметра в 2,5 раза, процесс сматывания проходит с последовательно установленных паковок, а механическое текстурирование сформированной ткани осуществляют дважды: при прохождении игольчатого валика 11, т.е. до вальяна 12 и после него при прохождении игольчатого валика 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОЙ ТКАНИ | 1998 |

|

RU2128741C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОЙ ТКАНИ | 1999 |

|

RU2170784C1 |

| УСТРОЙСТВО ДЛЯ ПРОКЛАДЫВАНИЯ УТОЧНОЙ НИТИ | 1998 |

|

RU2132423C1 |

| ТКАНЫЙ МАТЕРИАЛ ДЛЯ АРМИРОВАНИЯ "СУПЕРТКАНЬ" | 1997 |

|

RU2121018C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 1994 |

|

RU2085635C1 |

| ТЕКСТИЛЬНАЯ ПОДЛОЖКА ДЛЯ ТЕРМОКЛЕЕВОЙ ПРОКЛАДКИ | 1993 |

|

RU2072008C1 |

| ТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074911C1 |

| Фасонная нить и способ ее изготовления | 1979 |

|

SU962354A1 |

| ТКАНАЯ СЕТКА | 1995 |

|

RU2100495C1 |

| ЧЕЛНОК ТКАЦКОГО СТАНКА | 1991 |

|

RU2024657C1 |

Использование: при производстве текстурированных тканей, преимущественно стеклянных и комбинированных. Сущность изобретения: сматывание нитей осуществляют из двух и более складываемых стренг. Текстурирование уточных нитей осуществляют с помощью сжатого воздуха в утке до увеличения диаметра нитей в 1,5-4 раза. Текстурирование уточных нитей проводится непосредственно на ткацком станке с последующим механическим текстурированием на станке сформированной ткани. При сматывании используют нити на паковках с противоположным направлением витков, паковки устанавливают последовательно или параллельно. Сматывания осуществляют с помощью механизма опережения скорости подачи одной из стренг нити. Механическое текстурирование осуществляют дважды: до и после вальяна. 5 з.п. ф-лы, 2 ил.

| Фокусирующе-отклоняющая система для электронных пушек | 2015 |

|

RU2614046C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1997-09-27—Публикация

1995-11-22—Подача