Изобретение относится к бурильной технике и может быть использовано при разработке конструкций шарошек и их изготовлении.

Существующая конструкция шарошки бурового долота включает корпус с углублениями, в которые запрессованы твердосплавные зубки цилиндрической формы (ГОСТ 20692-75. Долота шарошечные. Типы и основные размеры. Технические требования).

Наиболее близким аналогом к предлагаемому техническому решению является шарошка буровых долот, содержащая корпус с углублениями и зубки из износостойкого материала, которые расположены в углублениях корпуса на рабочей поверхности (авт. св. 1701887, кл. E 21 B 10/16, 1991).

Такая конструкция шарошки нерациональна, так как примерно две трети дорогостоящего зубка находится в теле корпуса, что приводит к большому расходу твердого сплава, состоящего из карбида вольфрама и кобальта (8%).

Для соединения зубков с корпусом необходимо сверлить в нем отверстия, а затем запрессовывать в отверстия зубки. Этот процесс удорожает шарошку из-за большой трудоемкости изготовления. Рабочий цикл ее ограничен износом зубков.

Цель изобретения устранение отмеченных недостатков, т.е. упрощение конструкции шарошки, снижение расхода дорогостоящего материала зубков, уменьшение трудоемкости изготовления шарошки, повышение рабочего ресурса бурового инструмента.

Поставленная цель достигается тем, что в шарошке бурового долота, состоящего из корпуса с углублениями и зубков из износостойкого материала, которые расположены в углублениях корпуса на рабочей поверхности, зубки выполнены конусными по наружной поверхности с расширением конуса к нерабочей поверхности и полыми, при этом корпус выполнен из сплава на основе железа, а полости зубков заполнены металлом корпуса под давлением. Для повышения износостойкости шарошки зубки выполнены из нитрида бора.

Такая конструкция шарошки позволяет уменьшить высоту зубков, так как удержание их в корпусе обеспечивается конусной геометрией и полостями при сборке методом заливки расплава стали корпуса под давлением. Давление необходимо для заполнения полостей зубков и полного заполнения наружного контура корпуса в местах заделки зубков. Это позволяет сократить расход дорогостоящего материала зубков за счет уменьшения их высоты (конус надежно обеспечивает удержание зубка в корпусе), сократить трудоемкость изготовления шарошки за счет устранения операции сверления в корпусе отверстий и запрессовки в них зубков. Алмазоподобный нитрид бора (эльбор) обладает практически одинаковой с алмазом твердостью, но превосходит его по термостойкости и ударной прочности. Это позволяет в несколько раз повысить рабочий ресурс инструмента для бурения скважин.

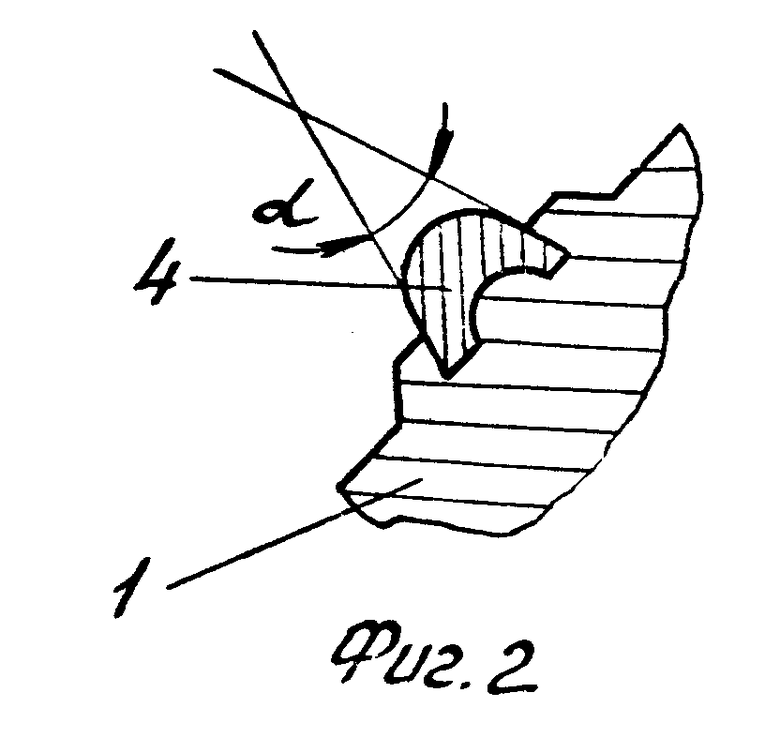

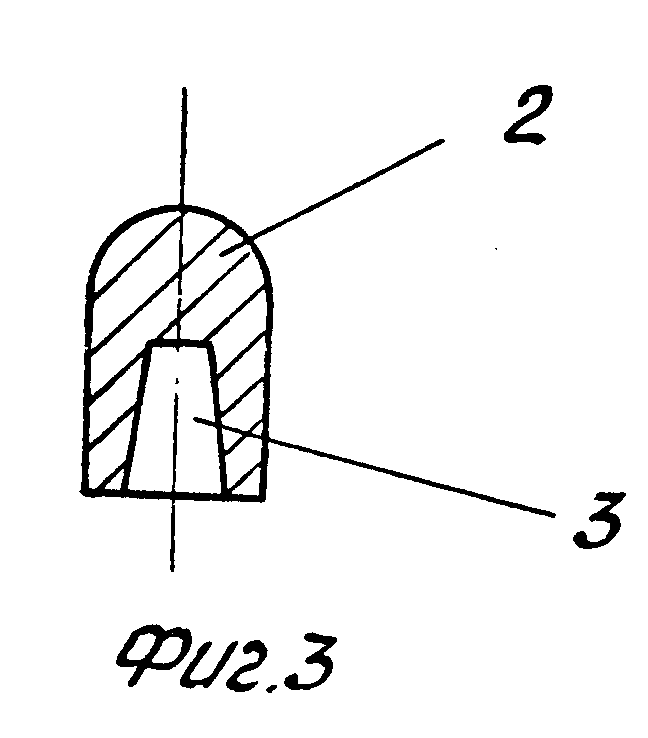

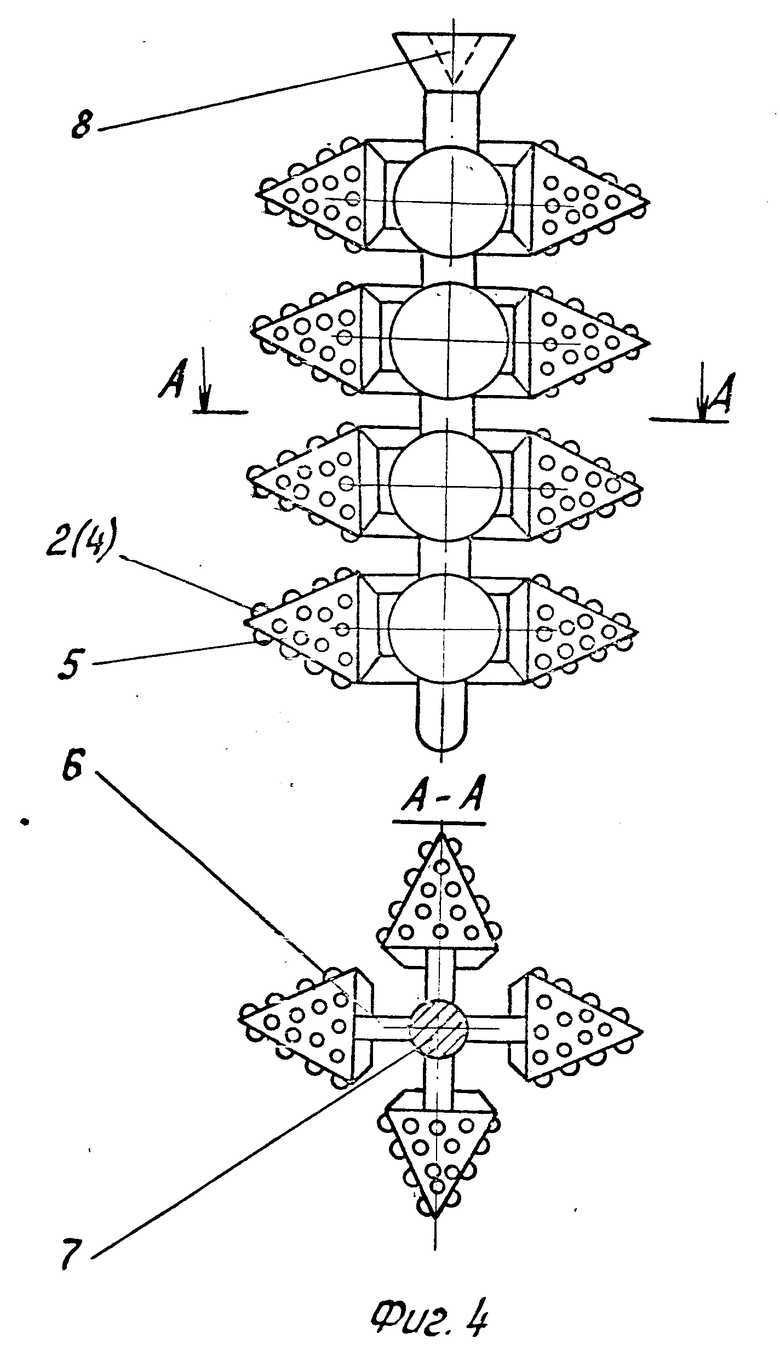

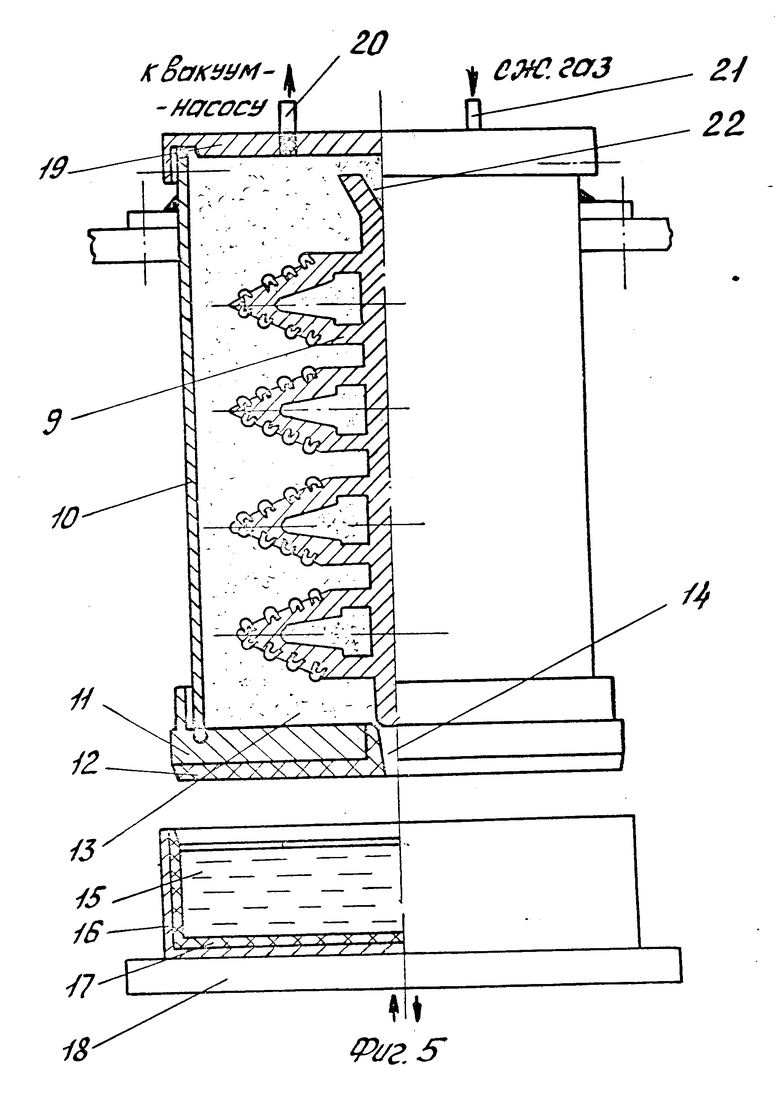

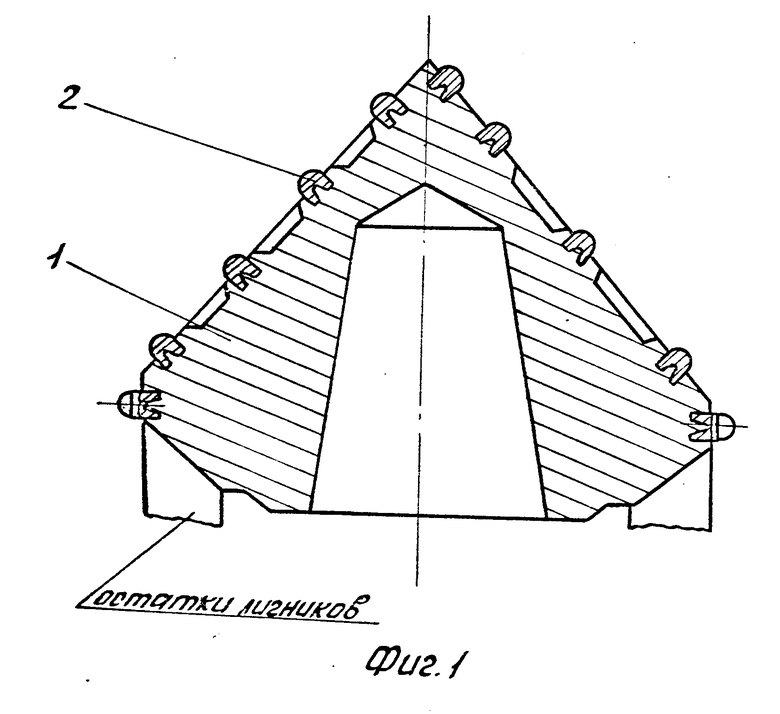

На фиг. 1 изображен корпус шарошки с полыми зубками; на фиг. 2 фрагмент корпуса с конусным зубком из нитрида бора (угол 15o); на фиг. 3 зубок из твердого сплава с полостью и малым наружным конусом (3o); на фиг. 4 блок пенополистироловых моделей корпусов шарошек, армированных твердосплавными зубками; на фиг. 5 схема заполнения металлом корпуса под давлением.

Корпус 1 шарошки, выполненный из специальной легированной стали, имеет расположенные в углублениях зубки 2 (фиг. 1), выполненные из твердого сплава с полостью 3 (фиг. 3), заполненные металлом корпуса под давлением. Высота зубка 2 на одну треть меньше обычной, конус 3o, обеспечивающий удержание зубка в корпусе при работе шарошки. Кроме конуса прочность соединения корпуса и твердосплавного зубка обеспечивается диффузией по всей поверхности контакта включая полость. Зубок 4 (фиг. 2) из алмазоподобного нитрида бора выполнен с конусом 15o, так как нитрид бора диффузионно не соединяется со сталью.

Принцип работы шарошки и режимы работы не отличаются от обычных за исключением более высокой надежности и увеличенного рабочего ресурса.

Заполнение полостей зубков под давлением производится следующим образом.

Армированные зубками 2, 4 модели 5 из пенополистирола через литниковую систему 6 соединяются с центральным литником 7, образуя блок (фиг. 4).

В верхней части литника 7 имеется конусная выемка 8. Блок армированных моделей 9 устанавливается в контейнер 10, соединенный с пуансоном 11 с облицовкой 12, и засыпается кварцевым песком 13. Для заливки металла имеется литниковый ход 14. Расплав стали 15 заливается в камеру выжимания 16 с облицовкой 17, установленной на подвижный стол 18. Ходом стола 18 вверх при помощи силового гидроцилиндра сталь 15 выжимается через литниковый ход 14 в контейнер 10, выжигает модель 9 и заполняет под давлением полости 3 зубков 2, 4 и корпус 1. При этом продукты газификации пенополистирола отсасываются через патрубок 20, расположенный в крышке 19. После замещения пенополистирола блока моделей сталью в контейнер подается сжатый газ через патрубок 21 и производится выдержка для кристаллизации стали под давлением. Выемка 22 обеспечивает эффективное питание отливок через литник 7.

Предложенная конструкция шарошки позволяет снизить ее стоимость за счет уменьшения расхода материала зубков и снижения трудоемкости изготовления, повысить надежность инструмента для проведения буровых работ, открывает перспективу применения для буровых долот новых материалов, например, нитрида бора в качестве материала зубков. Использование нитрида бора позволяет в несколько раз повысить рабочий ресурс шарошки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2318126C1 |

| БОЕПРИПАС И СТВОЛ ДЛЯ ЕГО ВЫСТРЕЛА | 2006 |

|

RU2319103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2004 |

|

RU2268106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| УСТРОЙСТВО ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2006 |

|

RU2314895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ | 2000 |

|

RU2192938C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2306196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

Использование: изобретение относится к бурильной технике и может быть использовано при изготовлении шарошек буровых долот. Сущность изобретения: шарошка состоит из корпуса с углублениями и зубков из износостойкого материала, которые расположены в углублениях корпуса на рабочей поверхности. При этом зубки выполнены конусными по наружной поверхности с расширением конуса к нерабочей поверхности и полыми, а корпус выполнен из сплава на основе железа и полости зубков заполнены металлом корпуса под давлением. Конструкция шарошки позволяет сократить расход материала зубков и трудоемкость ее изготовления. Для повышения рабочего ресурса шарошки зубки выполнены из нитрида бора. 1 з.п. ф-лы. 5 ил.

| Буровое шарошечное долото | 1989 |

|

SU1701887A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-27—Публикация

1994-03-22—Подача