Изобретение относится к области машиностроения и может быть использовано при изготовлении поршней двигателя внутреннего сгорания из сплава на основе железа.

Известен способ изготовления поршней из алюминиевых сплавов на автоматической линии (Г.А.Бобров «Автоматическая линия для отливки поршней». «Литье в металлические формы, Труды конференции» под ред. д.т.н. Н.Н.Рубцова, «Машгиз», М., 1952 г., стр.42).

Алюминиевые поршни имеют низкую стойкость, имеют ограничения использования по температурным параметрам, имеют высокую стоимость.

Известны поршни, выполненные из сплава на основе железа, весом, эквивалентным весу поршня, выполненного из сплава на основе алюминия. Эти поршни лишены вышеперечисленных недостатков, присущих алюминиевым поршням.

Однако получение поршней из сплавов на основе железа весом, эквивалентным весу поршня из алюминиевого сплава, проблематично, т.к. возникают трудности изготовления тонкостенных отливок. Поэтому стенки литых поршней на основе железа утолщают путем введения припусков, снаружи, с последующим их удалением при механической обработке. Например, боковую стенку поршней увеличивают до 12 мм при размере толщины стенки готового поршня 1,5-3 мм; технология изготовления включает приготовление расплава, заполнение формы расплавом, выдержку расплава в форме для затвердевания отливок, удаление готовых отливок и проведение финишных операций (ВНИ ТОЛ «Литье в металлические формы». Труды конференции, «Машгиз», М., 1952, стр.204). Известный способ литья поршней в кокиль невозможно применить из-за непроливаемости при гравитационной заливке тонких стенок, образования трещин и высоких требований к литью по герметичности. При использовании форм по выплавляемым моделям можно получать отливки с толщиной стенки до 1 мм, однако это дорогой, трудоемкий процесс, и его использование нерационально для литья поршней.

К недостаткам известного способа изготовления тонкостенных поршней и сплавов на основе железа следует отнести низкое качество отливок из-за негерметичности при литье способом гравитационного литья с кристаллизацией под атмосферным давлением. Необходимость введения больших припусков на механическую обработку удорожает литье. Низкий коэффициент использования материала (КИМ) получаемых отливок связан с большим объемом механической обработки и удорожанием изделий.

Целью настоящего изобретения является устранение отмеченных недостатков, а именно:

- улучшение качества поршней за счет повышения герметичности,

- снижение расхода на материалы,

- снижение себестоимости.

Поставленная цель достигается тем, что в способе изготовления поршня двигателя внутреннего сгорания из сплава на основе железа весом, эквивалентным весу поршня, выполненного из сплава на основе алюминия, включающем приготовление расплава, заполнение формы расплавом, выдержку расплава в форме для затвердевания отливок, удаление готовых отливок и проведение финишных операций, подготовку формы производят путем изготовления многоместного многозвенного блока разовых моделей поршня с последующим заформовыванием его огнеупорным зернистым материалом, преимущественно холодно-твердеющими смесями, заполнение формы расплавом производят в жидко-твердом состоянии под механическим давлением со скоростью движения в литниковом ходе 1-10 м/с, а выдержку расплава в форме для затвердевания производят под давлением сжатого газа. При этом используют давление преимущественно в пределах 4-6 атм.

Заполнение формы расплавом в жидко-твердом состоянии обеспечивает:

- удаление газов из перегретого расплава при его охлаждении в интервале температур Тлик-Тсол,

- получение химической однородности металла отливки с мелким первичным зерном,

- повышение скорости заливки (ламинарный режим в жидко-твердом расплаве сохраняется до скоростей порядка 10 м/с) обеспечивает рост производительности.

Затвердевание отливки под газовым давлением предотвращает выделение газов из металла при кристаллизации, устраняет микропористость за счет микропластической деформации. Нижний предел газового давления 4 атм, принят исходя из практических результатов, а верхний предел 6 атм - из условий достаточности и техники безопасности.

В результате проведения этих приемов отливка поршня получается беспористой, химически однородной, с мелким первичным зерном (структура металла аналогична кованому).

Указанные приемы литья позволяют получить герметичные отливки без трещин, а благодаря давлению при литье проливаются толщины стенок в 1 мм и менее.

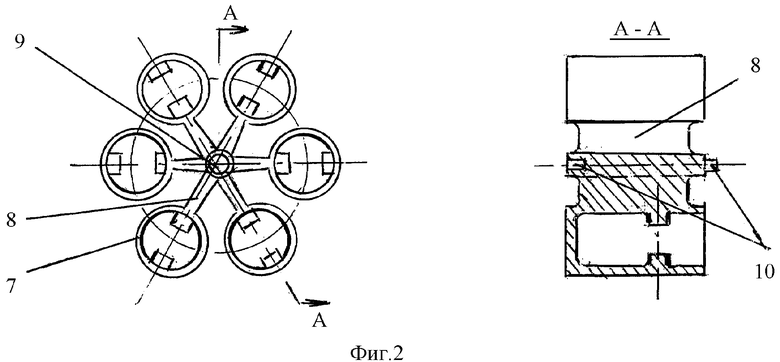

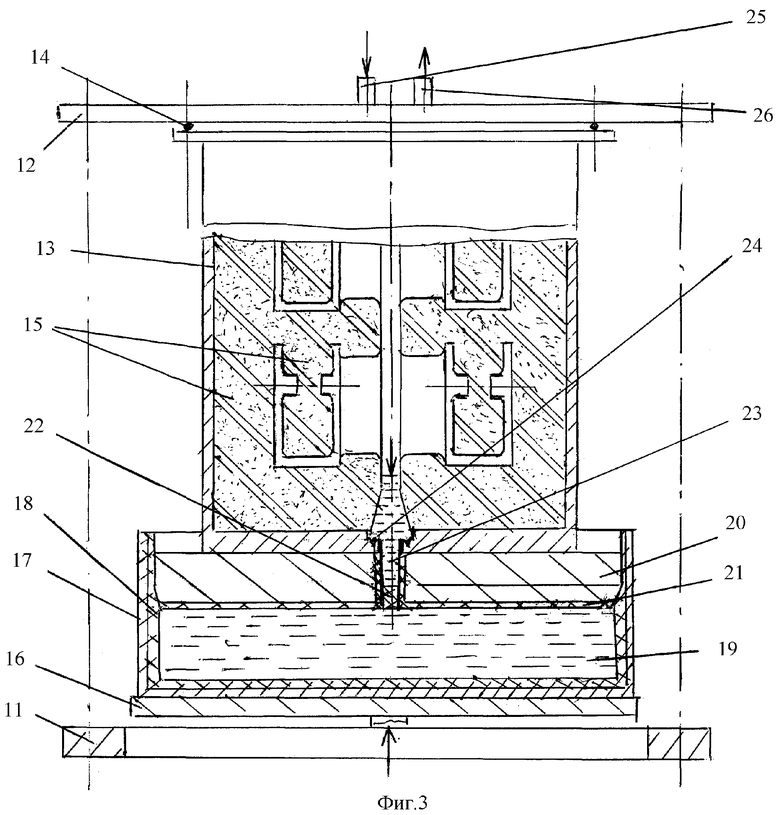

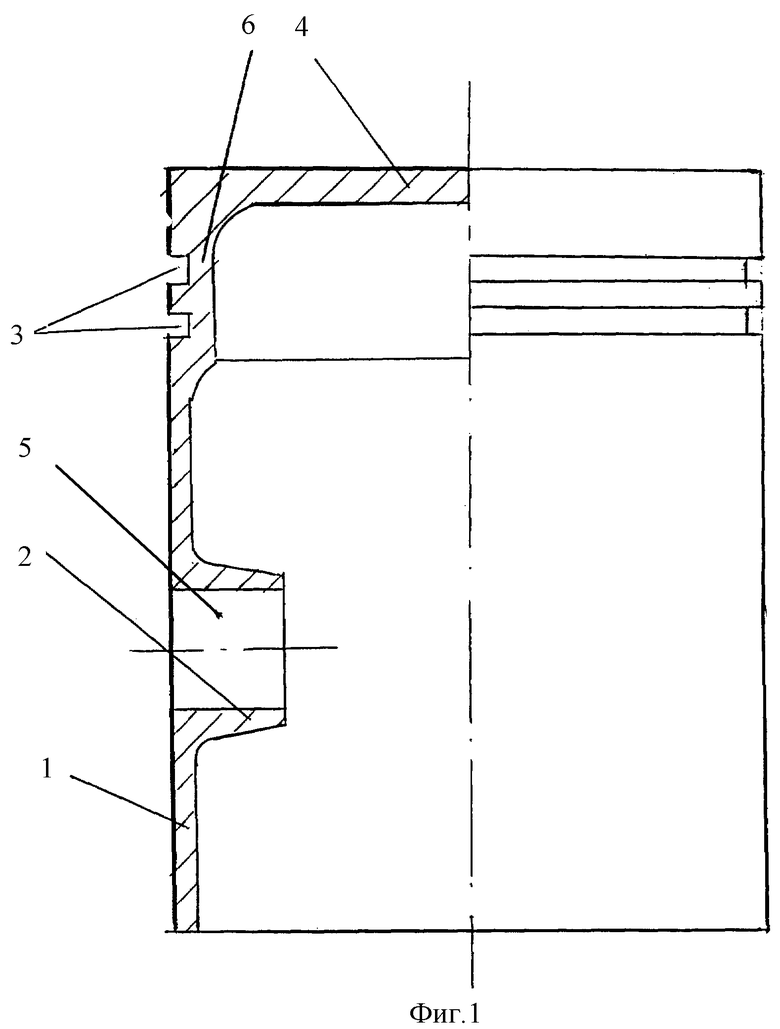

На фиг.1 изображен поршень из высокопрочного чугуна с шаровидным графитом, на фиг.2 - звено разовых моделей поршней из легкоплавкого сплава, на фиг.3 - рабочая схема получения поршней.

Поршень 1 имеет цапфы 2, канавки 3 под поршневые кольца, стенку 4 в головной части, отверстия 5 и утолщение 6. Звено моделей поршней (фиг.2) состоит из моделей поршней 7, соединенных через питатели 8 с литником 9, снабженным соединительными частями 10.

Нижняя неподвижная плита 11 (фиг.3) связана колонками (на чертеже не показано) с верхней плитой 12, к которой присоединен контейнер 13 через герметизирующее уплотнение 14 с расположенной в нем литейной формой 15.

На подвижной плите 16, связанной силовым гидроприводом (на чертеже не показано), установлена камера выжимания 17, облицованная слоем 18 кварцевого песка, в которую залит расплав металла 19. На камеру выжимания 17 установлен пуансон 20 с облицовкой 21, имеющий литниковый ход 22, перекрытый пенокерамическим фильтром 23. В контейнере выполнена кольцевая канавка 24 для герметизации его при заливке.

Работа предлагаемых поршней не отличается от известных, за исключением устранения износа «юбки» и разбивания поршневых канавок 3 под поршневые кольца, что обеспечивается в несколько раз более высокой прочностью чугуна с шаровидным графитом, в 2 раза более высокой твердостью и рабочей температурой.

Пример осуществления способа

Поршни из высокопрочного чугуна с шаровидным графитом ВЧ60 - 2, имеющим химсостав, %: С 3,2-3,6, Si 2,4-2,6, Mn 0,4-0,7, Р до 0,1, S до 0,02, получают следующим образом.

Звенья моделей 7 поршней из легкоплавкого сплава Sn-Pb-Bi (температура плавления 127°С), по 6 моделей в одном звене, изготавливают на кокильных карусельных автоматах, используемых при литье алюминиевых поршней, с производительностью 6 звеньев в минуту (2160 моделей в час). Модели собирают в блоки по 5 звеньев (30 моделей в блоке).

Готовый блок устанавливают в контейнер 13 и заформовывают холодно-твердеющими смесями. После затвердевания смеси контейнеры продувают горячим воздухом, нагретым до 200°С, и выплавляют модели.

Контейнеры 13 с подготовленными формами 15 в составе поточной линии производительностью 60 заливок в час (1800 отливок в час) подаются для заполнения расплавом.

Выплавленный в индукционной печи модифицированный чугун заливают в камеру выжимания 17 при температуре 1400°С и производят выдержку для отвода теплоты перегрева, в результате которой растворенные газы (больший объем) выходят из расплава. Для ускорения процесса отвода тепла расплав продувают азотом.

При достижении температуры ликвидус происходит выделение твердой фазы и при температуре 1250°С расплав 19 вытесняют в литейную форму 15 пуансоном 20 при перемещении камеры выжимания 17 вверх. Расплав 19 вытесняют через фильтр 22, литниковый ход 23 и литник 9 со скоростью 3 м/с.Одновременно в контейнер 13 через газопровод 25 подают сжатый воздух под давлением 5 атм (первые порции расплава, попадая в канавку 24, герметизируют контейнер).

Т.к. расплав поступает в форму 15 под газовым противодавлением, выделение оставшихся газов из расплава подавляется, устраняется усадочная микропористость, в т.ч. за счет микропластической деформации. За счет наличия в расплаве центров кристаллизации затвердевание отливки происходит объемно. Механическое давление при литье обеспечивает проливание тонких стенок, а кристаллизация под газовым давлением позволяет улучшить качество металла отливки и повысить механические свойства. Полученные отливки имеют σв≥700 МПа, δ≥2,5%, НВ=190-270.

Если отливки выбивают из форм на воздух при охлаждении их до температуры 900°С, то происходит нормализация, а механические свойства поршней возрастают до σв≥750 МПа, δ≥6%. Относительная прочность полученных поршней по сравнению с относительной прочностью поршней из алюминиевых сплавов (с учетом удельного веса металла) выше на 28 -38%. За счет литья в интервале кристаллизации измельчается зерно, улучшается химическая однородность материала, а при кристаллизации металла отливки под давлением 4-6 атм устраняется микропористость и повышается герметичность отливок. Расход на материалы поршня сокращается не менее чем в 2 раза. Уменьшается объем механической обработки.

Полученный, согласно предлагаемому способу, поршень имеет более высокий рабочий ресурс, повышенную надежность.

Использование изобретения позволяет снизить расход материала на поршни за счет уменьшения припусков на мех. обработку, повысить коэффициент использования материала (КИМ), снизить себестоимость поршня.

Изобретение относится к области двигателестроения и может быть использовано при изготовлении поршней ДВС из сплава на основе железа весом, эквивалентным весу поршня, выполненного из сплава на основе алюминия. Способ изготовления поршня включает приготовление расплава металла, подготовку литейной формы для заливки, заполнение формы расплавом, выдержку расплава металла в форме для затвердевания отливок, удаление готовых отливок из формы, проведение финишных операций, подготовку формы производят путем изготовления многоместного, многозвенного блока разовых моделей поршня с последующим заформовыванием его огнеупорным зернистым материалом, преимущественно холодно-твердеющими смесями, заполнение формы расплавом производят в жидко-твердом состоянии под механическим давлением со скоростью движения расплава в литниковом ходе 1-10 м/с, а выдержку расплава в форме для затвердевания отливок производят под давлением сжатого газа. В начальный момент поступления расплава в форму и до окончания затвердевания отливок в форме создают газовое давление в пределах 4-6 атм. Использование изобретения позволяет снизить затраты на материалы и себестоимость изготовления поршня. 1 з.п. ф-лы, 3 ил.

| РУБЦОВ Н.Н | |||

| Литье в металлические формы | |||

| Труды конференции | |||

| - М | |||

| : осква, Машгиз, 1952, с.42-50 | |||

| Способ получения отливок с полостями из черных сплавов выжиманием | 1977 |

|

SU624714A2 |

| RU 2002116188 А, 10.12.2003 | |||

| Многогнездный кокиль | 1980 |

|

SU900960A1 |

| Карусельная кокильная машина | 1967 |

|

SU250387A1 |

| ГЕРМАНОВ А.Н | |||

| Поршни современных мощных зарубежных тепловодных дизелей | |||

| НИИИНФОРМТЯЖМАШ, 1965, с.27-28 | |||

| ОРЛИН А.С | |||

| Двигатели внутреннего сгорания | |||

Авторы

Даты

2008-02-27—Публикация

2006-06-01—Подача