Изобретение относится к машиностроению и может быть использовано во всех отраслях народного Хозяйства для уплотнения пары поршень цилиндр, работающей в условиях повышенных давлений, температур рабочего тела и относительных скоростей скольжения трущихся поверхностей, преимущественно в поршневых двигателях внутреннего сгорания.

Известны уплотнения пары пориень- цилиндр двигателей внутреннего сгорания, предназначенные для создания герметичности надпоршневого объема камеры с рабочим телом и определяющие надежность и экономичность двигателя. Даже незначительные износы элементов таких уплотнений существенно снижают

исходные технико-экономические показатели двигателей внутреннего сгорания (см. Устинов А.Н. Исследование поршневых колец дизелей. Изд. Сэрат. ун-та, Саратов, 1974).

При высоких давлениях и температурах рабочего тела канавки для уплотнительных колец могут выполняться на специальных жаростойких вставках на поршнях (см. Двигатели внутреннего сгорания: Устройство и работа поршневых и комбинированных двигателей. Под ред. А.С.Орлина, М.Г.КруглоБа, М.: Машиностроение, 1990, с. 69), причем первое уплотнительнае кольцо может иметь L-обраэную форму (см. Пульманов Н. В. Дизель-компрессоры со сво00 К)

о

о

бодно движущимися поршнями, М.: Машиностроение, 1959, с. 191, фиг; 92).

Известны также уплотнения пары поршень-цилиндр, содержащие направляющий цилиндр.и поршень, имеющий отдельные специальные канавки, в каждую из которых установлены с зазорами подвижные разрезные упругие кольца, прижатые к поверхности направляю- щего цилиндра силами упругости и давлением рабочего тела со стороны радиального зазора внутри канавок поршня (см. Пульманов Н.В. . Дизель- компрессоры со свободно движущимисй поршнями, М.: Машиностроение, 1959, с. 201, фиг. 97а).

Разрезные упругие кольца уплотнения вызывают неравномерный износ по-, верхности направляющего цилиндра вдоль его оси, образуя на ней различные- формы овалов с разными радиусами кривизны, конусности и т.п., что приводит к образованию просветов в зонах замков (разрезов) и на других участках уплотнительных колец и поверхности направляющего цилиндра, к снижению герметичности уплотнения и ухудшению технико-экономических показателей двигателя.

При повышении параметров рабочего тела в известном уплотнении пары поршень-цилиндр снижаются прочность и работоспособность разрезных уплотнительных колец, существенно возрастает работа сил трения в паре поршень-цилиндр, что приводит к интенсивному м неравномерному износу трущихся поверхностей направляющего цилиндра и уплотнительных колец, изменениям их- геометрических форм, износу и потере уплбтнительных свойств колец. При повышенных скоростях возвратно-поступа-; тельного движения поршня осевая под- ; вижность колец вызывает также износ и изменение геометрической формы канавок на поршне для уплотнительных . колец, что способствует повышению . вибрации колец и дальнейшей потере герметичности и. прочности такого уп- лотнительного соединения, возрастанию потерь смазочного масла на угар, снижению работоспособности и долговечности уплотнения пары поршень-цилиндр двигателя.

Цель изобретения - Повышение ра- ,: ботоспособности и долговечности уплотнения пары поршень-цилиндр в условиях повышенных давлений, темпера

Q

5

0

5

0

5

0

5

0

5

тур- рабочего тела и относительных скоростей скольжения трущихся поверхностей.

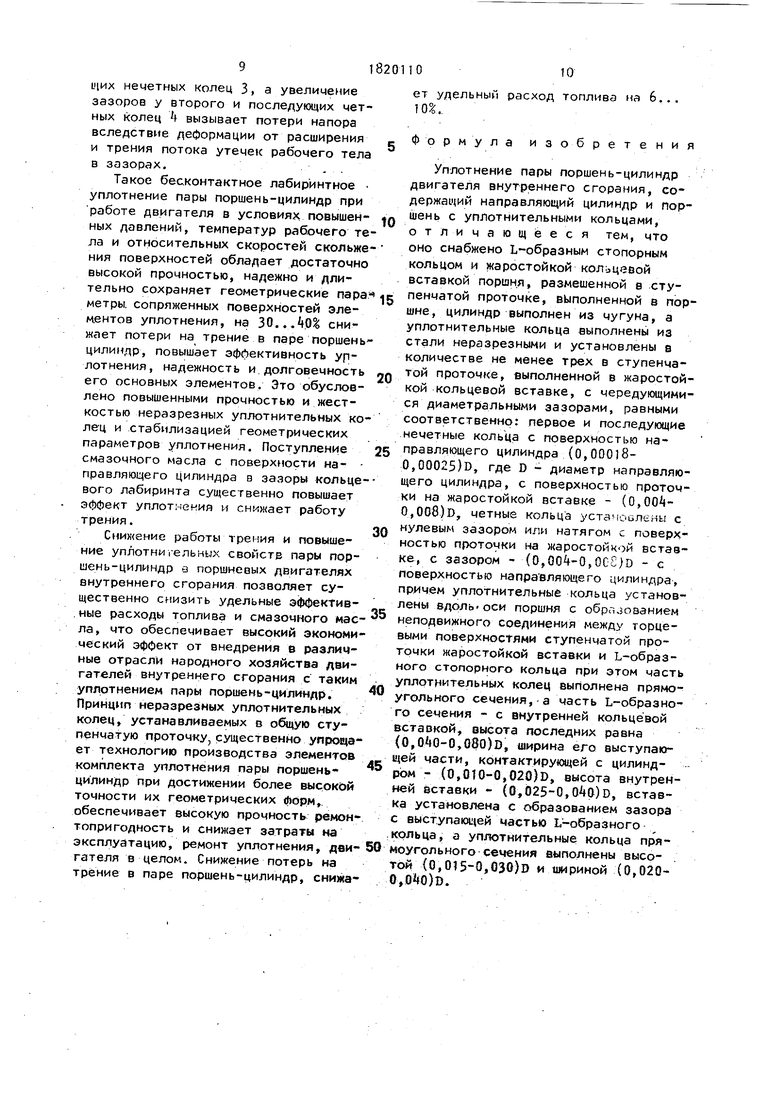

Для достижения этой цели в известном уплотнении пары поршень-цилиндр двигателя внутреннего сгорания, содержащем направляющий цилиндр и поршень с уплотнительными кольцами, оно снабжено L-образным стопорным кольцом и жаростойкой вставкой, размещенной в ступенчатой проточке, выполненной в поршне; цилиндр выполнен из чугуна, а уплотнительные кольца выполнены из стали неразрезными и установлены в количестве не менее трех в ступенчатой проточке, выполненной на жаростойкой кольцевой вставке, с чередующимися диаметральными зазорами, равными соответственно: первое и последующие нечетные кольца с поверхностью направляющего цилиндра (0,00018 ...fl,00025)D, с поверхностью проточки на жаростойкой вставке (0,00... 0,008)D, четные кольца установлены с нулевым зазором или натягом с поверхностью проточки на жаростойкой вставке и с зазором (0,...O,008)D с поверхностью направляющего цилиндра, при этом комплект уплотнительных колец установлен вдоль оси поршня с образованием неподвижного соединения между, торцовыми поверхностями ступенчатой проточки на жаростойкой вставке и L-образного стопорного кольца, при этом часть уплотнительных колец выполнена прямоугольного сечения - вы- сотой (0,Q15...0,030)D и шириной .(0,020....0,040)0, а часть L-образного сечения с внутренней.кольцевой вставкой, высота последних равна (0,040...0,080)0, ширина их выступающей части, контактирующей с поверхностью направляющего цилиндра, равна (0,.{HO/.YO,-02.0)Dj высота внутренней .кольцевой вставки (0,025...0,)0, вставка установлена с нулевым зазором или натягом с поверхностью проточки на жаростойкой вставке и с образованием зазора (0,00...0,008)В с выступающей частью L-образного уплот- нительного кольца, где D - диаметр направляющего цилиндра.

Существенными отличиями такого уплотнения пары поршень-цилиндр являются выполнение всех уплотнительных колец неразрезными, установка всего комплекта уплотнительных колец в общую ступенчатую проточку неподвижным.

51 соединением вдоль оси поршня, разгрузка поверхности направляющего цилиндра от сил упругости уплотнитель- ных колец и давления рабочего тела.

Современным машиностроением хорошо освоены точные подвижные соединения гладких цилиндрических элементов с гарантированным зазором типа H7/g6 ГОСТ . На основе этих точных посадок реализовано сопряжение первого и последующих нечетных неразрезных уплотнительных колец с поверхностью направляющего цилиндра с гарантированным зазором (0,00018... 0,00025)0.

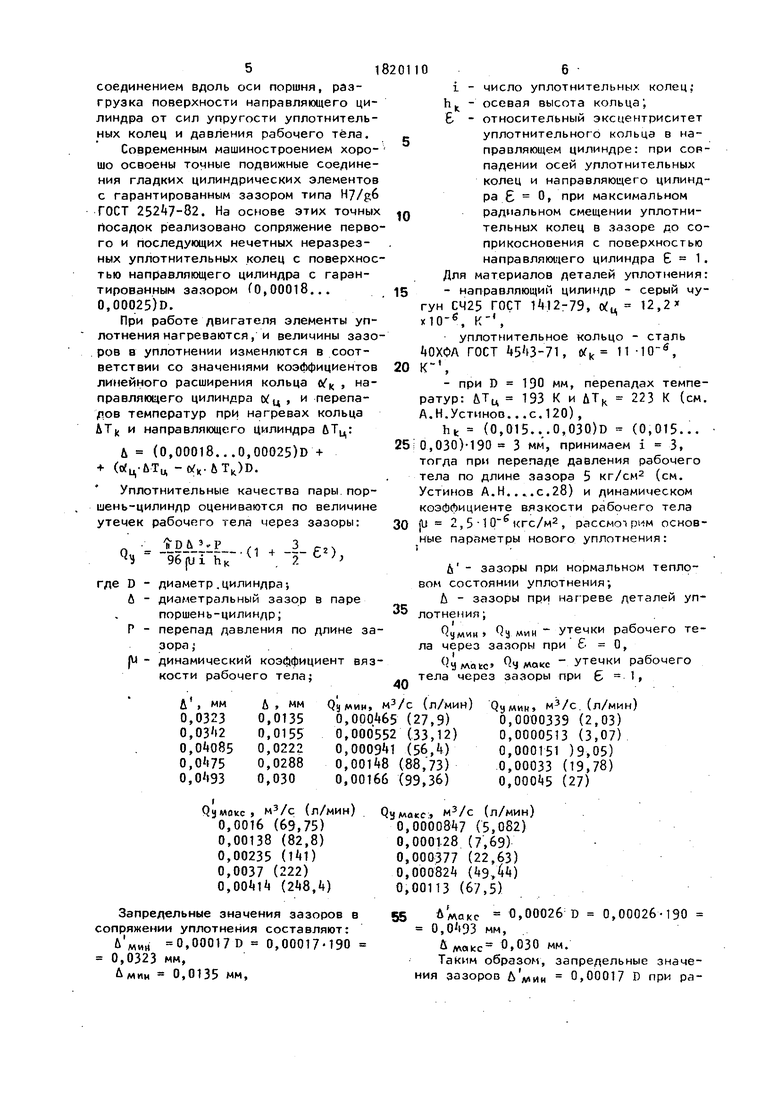

При работе двигателя элементы уплотнения нагреваются, и величины зазоров в уплотнении изменяются в соответствии со значениями коэффициентов линейного расширения кольца , направляющего цилиндра к ц , и перепадов температур при нагревах кольца ATk и направляющего цилиндра йТц:

Д (0,00018...О,00025)0 + + (оГц-Д-Тц -t/K. &Tk)D.

Уплотнительные качества пары.поршень-цилиндр оцениваются по величине утечек рабочего тела через зазоры:

t.2JLilE Ьк

диаметр. цилиндра , диаметральный зазор в паре поршень-цилиндр; перепад давления по длине зазора ;

(U - динамический коэффициент вязкости рабочего тела;

Q4

(1 +

---с2)

2

где D Д

Р

10

5

0110

1 - число уплотнительных колец;

hfc - осевая высота кольца;

Б - относительный эксцентриситет уплотнительного кольца в направляющем цилиндре: при совпадении осей уплотнительных колец и направляющего цилиндра Б 0, при максимальном радиальном смещении уплотнительных колец в зазоре до соприкосновения с поверхностью направляющего цилиндра Ј 1 .

Для материалов деталей уплотнения:

- направляющий цилиндр - серый чугун СЧ25 ГОСТ 1 12-79, ХЦ 12,2 хЮ-6, К 1,

уплотнительное кольцо - сталь ГОСТ , Ofk 11-10-, 0 ,

- при О 190 мм, перепадах температур: &ТЦ 193 К и ДТК 223 К (см. А.Н.Устинов...с.120),

hk (0,015....0,030)0 (0,015...

51 0,030)-190 3 мм, принимаем i 3, тогда при перепаде давления рабочего тела по длине зазора 5 кг/см2 (см. Устинов А.Н...с.28) и динамическом коэффициенте вязкости рабочего тела

0 fu 2, 5 1 кгс/м2 , рассмотрим основные параметры нового уплотнения:

Й1 - зазоры при нормальном тепловом состоянии уплотнения;

Д - зазоры при нагреве деталей уплотнения;

QywviH QS.MVIH- Утечки рабочего тела через зазоры при ,

(мам чма« - утечки рабочего тела через зазоры при 6 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820111A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1991 |

|

SU1820112A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820109A1 |

| УПЛОТНЕНИЕ ПАРЫ ПОРШЕНЬ - ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2141067C1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2239717C1 |

| Уплотнение цилиндропоршневой группы поршневой машины | 1987 |

|

SU1703847A1 |

| УПЛОТНЕНИЕ ПАРЫ ПОРШЕНЬ-ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2215920C2 |

| Ступень поршневого компрессора | 1989 |

|

SU1760163A1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2581749C1 |

| СПОСОБ УПЛОТНЕНИЯ РАДИАЛЬНОГО ЗАЗОРА МЕЖДУ РАБОЧЕЙ ПОВЕРХНОСТЬЮ ЦИЛИНДРА И ВНЕШНЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ ПОРШНЯ И ПОРШЕНЬ В.Н. ЛАВРЕНТЬЕВА | 2005 |

|

RU2301350C1 |

Сущность изобретения: жаростойкая кольцевая вставка поршня размещена -в ступенчатой проточке, выполненной в поршне. Цилиндр выполнен из чугуна. Уплотнительные кольца выполнены из стали неразрезными и установлены в количестве не менее трех в проточке в вставке с чередующимися диаметральными зазорами. Четные кольца установлены с нулевым зазором или натягом с поверхностью проточки, с зазором с поверхностью направляющего цилиндра. Уплотнительные кольца установлены вдоль оси поршня с образованием неподвижного соединения между торцовыми поверхностями проточки вставки и L-образного стопорного кольца. Часть уплотнительных колец выполнена прямоугольного сечения. Вставка установлена с образованием зазора с несущей частью L-образного кольца. 3 ил. СЛ С

s/иин, м3/с (л/мин) О.умин, мэ/с. (л/мин)

0,000,65 (27,9) 0,000552 (33,12) 0, (56,) 0,ООЙ8 (.88,73) 0,00166 (99,36)

0,0000339 (2,03) 0,0000513 (3,07) 0,000151 )9,05) 0,00033 (19,78) 0, (27)

QJJMOKC, м3/с (л/мин) 0,0016 (69,75) 0,00138 (82,8) 0,00235 (Й1) 0,0037 (222) 0, (,)

Запредельные значения зазоров в сопряжении уплотнения составляют:

Д ми„ 0,000170 . 0,0323 мм,

ймии 0,0135 мм,

0,00017-190

умин, мэ/с. (л/мин

0,0000339 (2,03) 0,0000513 (3,07) 0,000151 )9,05) 0,00033 (19,78) 0, (27)

НМЙКС., М3/с (л/мин) 0,00008 7 (5,082) 0,000128 (7,69) 0,000377 (22,63) 0,000824 () 0,00113 (67,5)

55 А макс 0,00026 D 0,00026-190 0, мм,

0,030 мм.

Таким образом, запредельные значения зазоров Д длии 0,00017 D при рдбочем нагреве элементов уплотнения выходят за границы наиболее предпочтительной посадки Н7/р,6, что связано с ухудшением технологичности конструкции уплотнения, повышением вероятности задиров сопрягаемых поверхностей при эксплуатации, снижением надежности и долговечности уплотнения. Значения запредельных зазоров Д мОКС а 0,00026 D существенно снижают герметичность уплотнения, в сравнении с базовым серийным уплотнением, утечки рабочего тела возрастают в 1,65... 4 раза (см. Устинов А.Н....с.27), Vro ухудшает пусковые качества и эконо- . мичность двигателя.

Зазоры между нечетными уплотни- тельными кольцами и поверхностью проточки на жаростойкой вставке поршня, а также четных колец с поверхностью направляющего цилиндра А (0,00... 0,008)D компенсируют тепловое расширение головки поршня и разгружают уплотни тельные кольца от нагрузки нор- / мальной силой при перекладке поршня в зазоре его направляющей части и выполнены на основе посадки Н9/е8 ГОСТ так, чтобы

DU &TnD д .(Н9/е8) (... ...0,008)D.

При Ып 12- 10 , , ДТП 250 К и D 190 мм, имеем 12 10 -250 /190+ (0,100...0,287)Ј (0,004... ...0,008). 190, т.е. (0,670...0,857К (0,760...1,520).

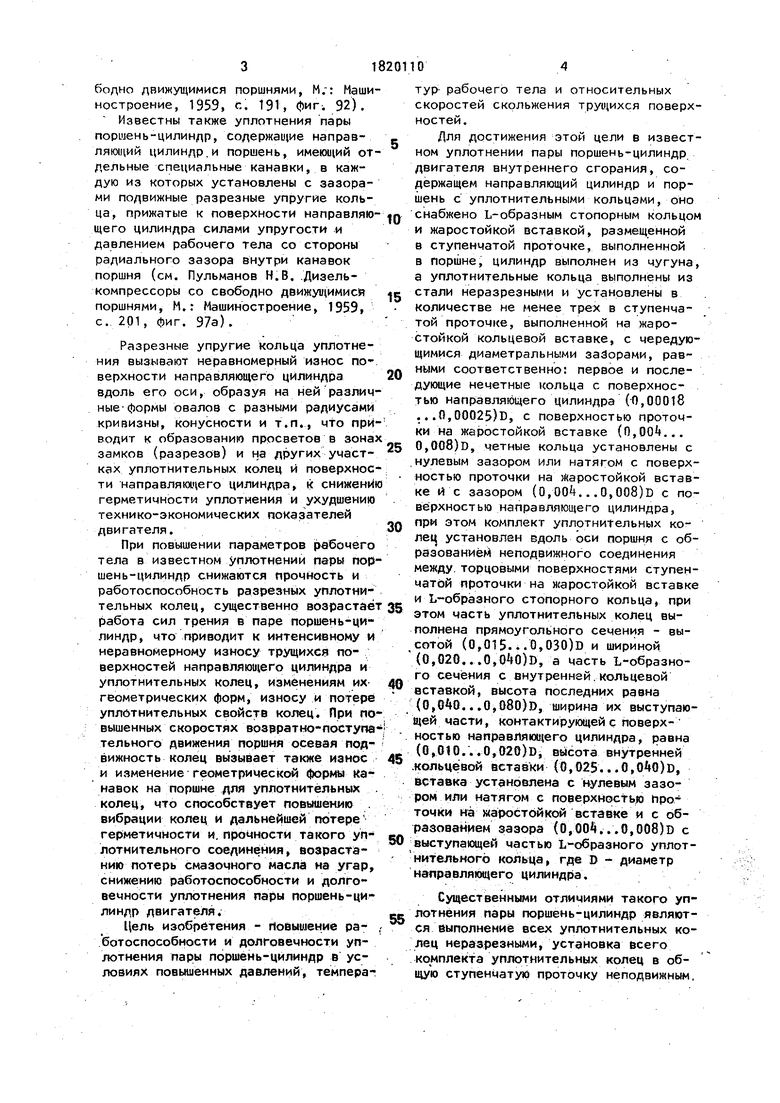

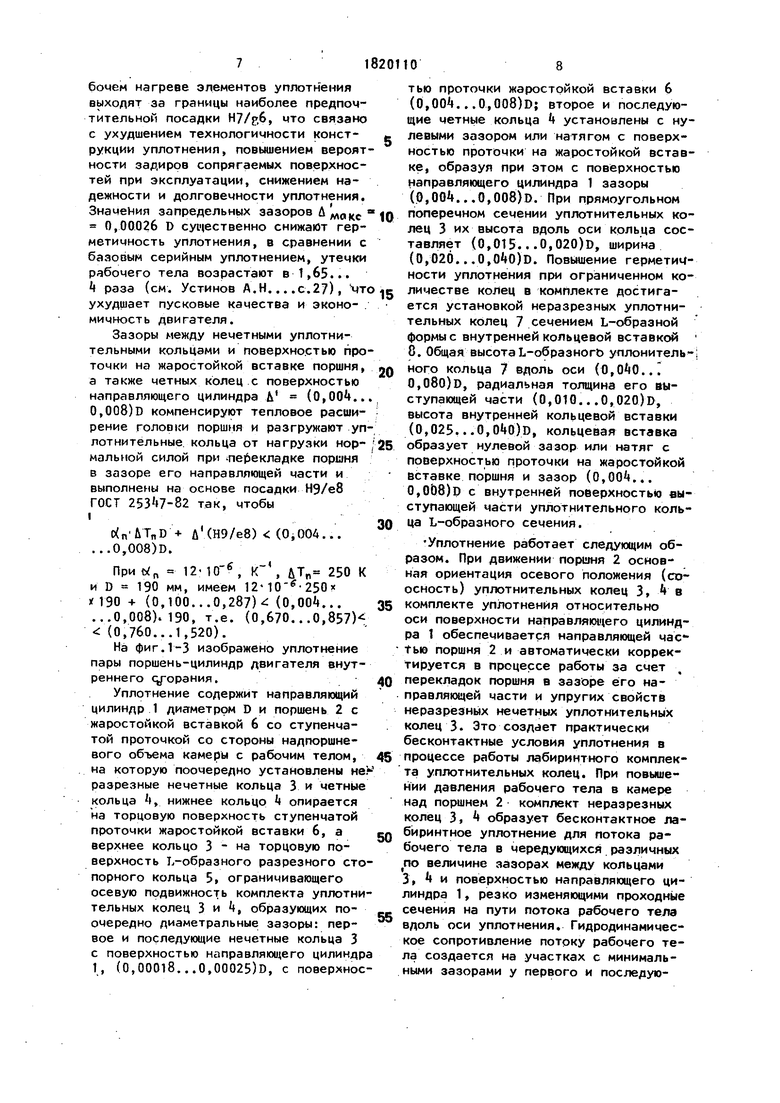

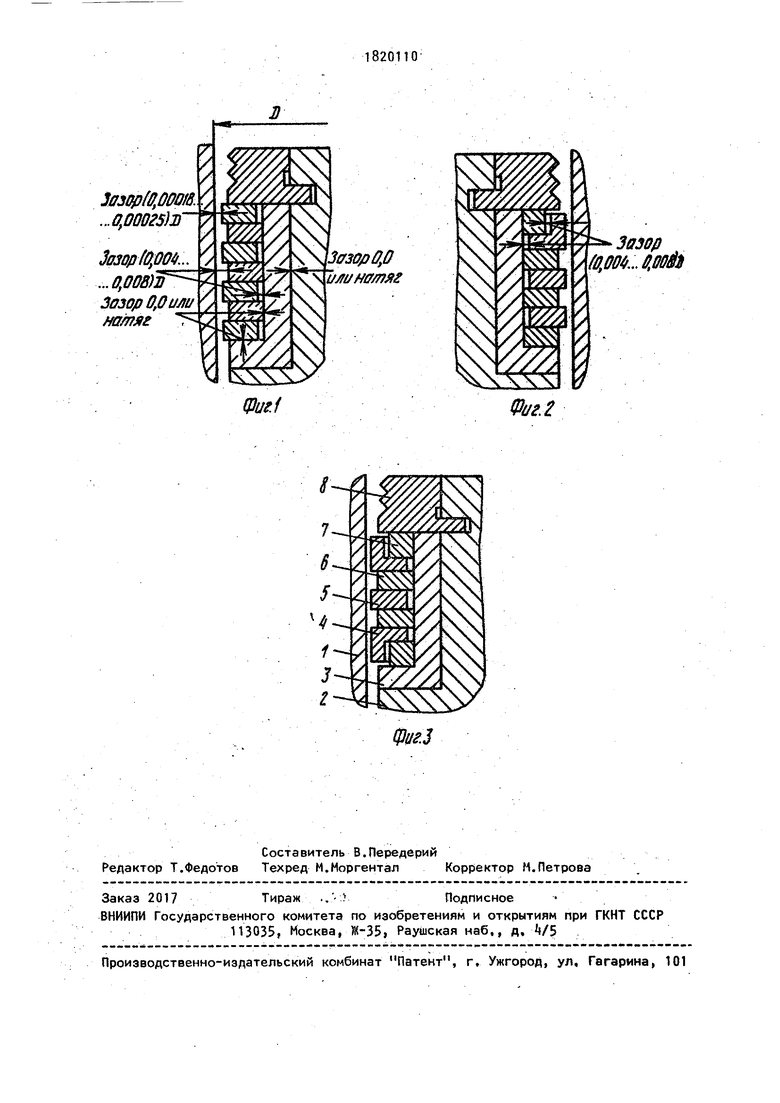

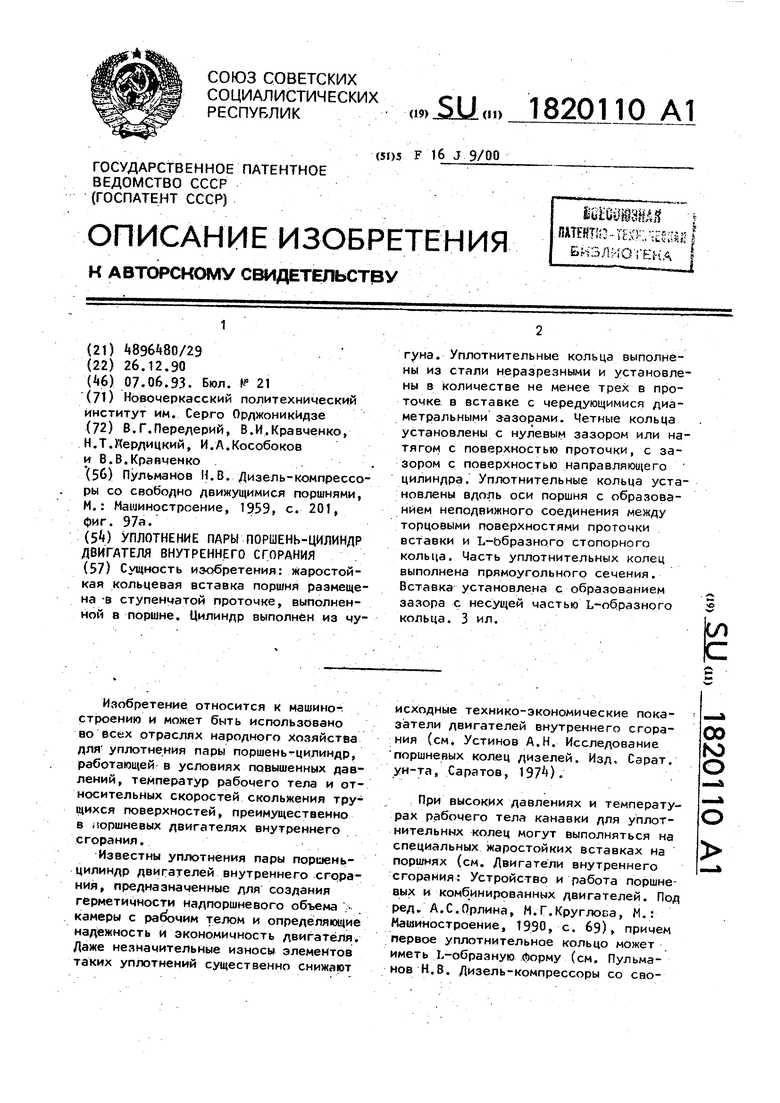

На фиг.1-3 изображено уплотнение пары поршень-цилиндр двигателя внутреннего (уорания.

Уплотнение содержит направляющий цилиндр 1 диаметром D и поршень 2 с жаростойкой вставкой 6 со ступенчатой проточкой со стороны надпоршне- вого объема камеры с рабочим телом, на которую поочередно установлены не разрезные нечетные кольца 3 и четные кольца , нижнее кольцо 4 опирается на торцовую поверхность ступенчатой проточки жаростойкой вставки 6, а верхнее кольцо 3 - на торцовую поверхность L-образного разрезного стопорного кольца 5, ограничивающего осевую подвижность комплекта уплотни- тельных колец 3 и 4, образующих поочередно диаметральные зазоры: первое и последующие нечетные кольца 3 с поверхностью направляющего цилиндра 1, (0,00018...О,00025)0, с поверхнос0

5

0

5

0

5

0

5

0

5

тью проточки жаростойкой вставки 6 (0,004.,.0,008)D; второе и последующие четные кольца 4 установлены с нулевыми зазором или натягом с поверхностью проточки на жаростойкой вставке, образуя при этом с поверхностью направляющего цилиндра 1 зазоры (О,004...0,008)D. При прямоугольном поперечном сечении уплотнительных колец 3 их высота вдоль оси кольца составляет (0,015...0,020)0, ширина (0,020..,0,040)D. Повышение герметичности уплотнения при ограниченном количестве колец в комплекте достигается установкой неразрезных уплотнительных колец 7 сечением L-образной формы с внутренней кольцевой вставкой С. Общая высота L-образного уплонитель-; ного кольца 7 вдоль оси (0,040... 0,080)D, радиальная толщина его выступающей части (0,010...0,020)D, высота внутренней кольцевой вставки (0,025...0,040)D, кольцевая вставка образует нулевой зазор или натяг с поверхностью проточки на жаростойкой вставке поршня и зазор (0,004... 0,008)р с внутренней поверхностью выступающей части уплотнительного кольца L-образного сечения.

Уплотнение работает следующим образом. При движении поршня 2 основная ориентация осевого положения (соосность) уплотнительных колец 3, в комплекте уплотнения относительно оси поверхности направляющего цилиндра 1 обеспечивается направляющей частью поршня 2 и автоматически корректируется в процессе работы за счет перекладок поршня в зазоре его направляющей части и упругих свойств неразрезных нечетных уплотнительных колец 3. Это создает практически бесконтактные условия уплотнения в процессе работы лабиринтного комплекта уплотнительных колец. При повышении давления рабочего тела в камере над поршнем 2 комплект неразрезных колец 3, 4 образует бесконтактное лабиринтное уплотнение для потока рабочего тела в чередующихся различных гк величине зазорах между кольцами 3, 4 и поверхностью направляющего цилиндра 1, резко изменяющими проходные сечения на пути потока рабочего тела вдоль оси уплотнения. Гидродинамическое сопротивление потоку рабочего тела создается на участках с минимальными зазорами у первого и последую

щих нечетных колец 3, а увеличение зазоров у второго и последующих четных колец 4 вызывает потери напора вследствие деформации от расширения и трения потока утечек рабочего тела в зазорах.. .

Такое бесконтактное лабиринтное уплотнение пары поршень-цилиндр при работе двигателя в условиях повышен- ных давлений, температур рабочего тела и относительных скоростей скольжения поверхностей обладает достаточно высокой прочностью, надежно и длительно сохраняет геометрические парач метры, сопряженных поверхностей элементов уплотнения, на 30...4.0% снижает потери на трение в паре поршень- цилиндр, повышает эффективность уплотнения, надежность и долговечность его основных элементов. Это обусловлено повышенными прочностью и жесткостью неразрезных уплотнительных колец и стабилизацией геометрических параметров уплотнения. Поступление смазочного масла с поверхности на- правляющего цилиндра в зазоры кольцевого лабиринта существенно повышает эффект уплотнения и снижает работу трения.

Снижение работы треиия и повышение уплотнигельных свойств пары поршень-цилиндр а поршневых двигателях внутреннего сгорания позволяет существенно снизить удельные эффективные расходы топлива и смазочного масла, что обеспечивает высокий экономический эффект от внедрения в различные отрасли народного хозяйства двигателей внутреннего сгорания с таким уплотнением пары поршень-цилиндр. Принцип неразрезных уплотнительных колец, устанавливаемых в общую ступенчатую проточку, существенно упрощает технологию производства элементов комплекта уплотнения пары поршень- цилиндр при достижении более высокой точности их геометрических форм, обеспечивает высокую прочность ремонтопригодность и снижает затраты на эксплуатацию, ремонт уплотнения, дай- гателя в целом. Снижение потерь на трение в паре поршень-цилиндр, снижа

0

5

.

Q с

0

0

5

0

5

ет удельный расход топлива на 6... 10%,

Формула изобретения

Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания, содержащий направляющий цилиндр и поршень с уплотнительными кольцами, отличающееся тем, что оно снабжено L-образным стопорным кольцом и жаростойкой кольцевой вставкой поршня, размешенной в ступенчатой проточке, выполненной в поршне, цилиндр выполнен из чугуна, а уплотнительные кольца выполнены из стали неразрезными и установлены в количестве не менее трех в ступенчатой проточке, выполненной в жаростойкой кольцевой вставке, с чередующимися диаметральными зазорами, равными соответственно: первое и последующие нечетные кольца с поверхностью направляющего цилиндра (0,000J8- 0,00025)0, где D - диаметр направляющего цилиндра, с поверхностью проточки на жаростойкой вставке - (0,004- 0,008)D, четные кольца установлены с нулевым зазором или натягом с поверхностью проточки на жаростойкой вставке, с зазором - -(0,004-0,ОСЈ)0 - с поверхностью направляющего цилиндра, причем уплотнительные кольца установлены вдоль-оси поршня с образованием неподвижного соединения между торцевыми поверхностями ступенчатой проточки жаростойкой вставки и L-образ- ного стопорного кольца при этом часть уплотнительных колец выполнена прямоугольного сечения,-а часть L-образно- го сечения - с внутренней кольцевой вставкой, высота последних равна (0,,080)0, ширина его выступающей части, контактирующей с цилиндром - (0,010-0,020)0, высота внутренней вставки - (0,025-0,040)D, вставка установлена с образованием зазора с выступающей мастью L-образного .кольца, а уплотнительные кольца прямоугольного сечения выполнены высотой {0,015-Q,030)D и шириной (0,020- 0-,)D.

3a30pf0tODOI8.

...0,ооог$я

3ff30pQ,0 шна/ляг

Фиг.1

Зазор ffftOOk.J,OOto

Фиг.2

фжЗ

Авторы

Даты

1993-06-07—Публикация

1990-12-26—Подача