Изобретение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для уплотнения пары поршень-цилиндр, работающего в условиях повышенных давлений, температур рабочего тела и относительных скоростей скольжения трущихся поверхностей, преимущественно в поршневых двигателях внутреннего сгорания.

Известны уплотнения пары поршень- цилиндр двигателей внутреннего сгорания, предназначенные для создания герметичности надпоршневого объема камеры с рабочим телом и определяющие надежность и экономичность двига - теля. Даже при незначительных износах элементов таких уплотнений существенно снихоются исходные технико- экономические показатели двигателей внутреннего сгорания (см. Устинов А.Н. Исследование поршневых колец дизелей. Изд.Сарат.ун-та, Саратов, .

При высоких давлениях и температурах рабочего тела канавки для уплот- нительных колец могут выполняться на отдельной жаропрочной головке поршня (см. Двигатели внутреннего сгорания: Устройство и работа поршневых и комбинированных двигателей. Под ред. А.С. Орлйна, М.Г. Круглова, М.: Машиностроение, 1990, с. 69), причем первое уплотнительное кольцо может иметь сечение L-образной формы (см. Пульма00

ю

о

ю

нов Н.В. Дизель-компрессоры со свободно движущимися поршнями, М.: Машиностроение, 1959, с. Т91, Фиг. 92).

Известны также уплотнения пары поршень-цилиндр двигателя внутреннего сгорания, содержащие направляющий цилиндр и поршень, содержащий отдельные специальные канавки, в каждую из ко- торых установлены с зазорами подвиж- ные разрезные упругие кольца прижатые к поверхности направляющего цилиндра силами упругости кольца и давлением рабочего тела со стороны радиального зазора внутри канавок (см. Пульма-4 нов Н.В. Дизель-компрессоры со сво- бодно движущимися поршнями, М.: Машинестроение;, 1959 с. 201, фиг. 97а)V

Разрезные упругие кольца уплотнения вызывают неравномерный износ по- ёерхности направляющего цилиндра вдоль егооси, образуя на ней различные формы овалов с разными радиусами кривизны, конусности и т.п., что приводит к образованию просветов в зонах замков (разрезов) и других участках уплотнительных колец и поверхности направляющего цилиндра, к снижению герметичности уплотнения и ухудшению технико-экономических показателей двигателя.

При повышении параметров рабочего тела в известном уплотнении пары поршень-цилиндр снижаются прочность и работоспособность разрезные уплотни- тельных колец, существенно возрастав ет работа сил трения в паре поршень- цилиндр, что приводит к интенсивному и неравномерному изнашиванию трущихся поверхностей направляющего цилинд- ра и уплотнительных колец, изменениям их геометрических форм, изнашиванию и потере уплотнительных свойств колец. При повышенных скрростях возвратно-поступательного движения поршня осевая подвижность колец вызывает также изнашивание и изменение геометрической формы канавок на поршне для уплотнительных колец, что способствует повышению вибрации колец и даль- нейшей потере герметичности и прочности такого уплотнительного соединения, возрастанию потерь смазочного масла на угар, снижению работоспособности и долговечности уплотнения па- ры поршень-цилиндр двигателя. Для достижения этой цели в известном уплотнении пары поршень-цилиндр двигателя внутреннего сгорания, содержащем -на5

0 .

0 0

S 0 5 ел -

правляющий цилиндр и поршень с уплот- нительными кольцами, поршень выполнен со съемной стальной жаропрочной головкой, цилиндр выполнен из чугуна, а уплотнительные кольца выполнены стальными неразрезными и установлены в количестве не менее трех в ступенчатую проточку, выполненную на жаропрочной головке, с чередующимися диаметральными зазорами, равными COOT- i ветственно: первое и последующие нечетные кольца с поверхностью направляющего цилиндра - (0,00018.,. 0,00025)0, с поверхностью проточки на жаропрочной головке - (0,.. О,0080)D, четные кольца установлены с нулевыми зазором или натягом с по- верхностью проточки на жаропрочной головке и с зазором - (0,00..,0,008)D с поверхностью направляющего цилинд- ; ра, при этом комплект уплотнительных колец установлен вдоль оси поршня с образованием неподвижного соединения мехеду торцевыми поверхностями ступенчатой проточки на жаростойкой вставке и корпуса направляющей части порш- «« при этом масть уплоткительнух ко- гец выполнена прямоугольного сечения - высотой (0,015...0,030)D и шириной - (0,020...-0,о4б)о, а часть - L-образного сечения с внутренней кольцевой вставкой, высота последних равна (0,0/fO...O,080)D, ширина их вы- ступающей части, контактирующей с по-, верхностью направляющего цилиндра, равна .(0,01-0...0,020)D, высота внут- ; ренней кольцевой вставки - (0,025... 0,)D, вставка установлена с нулевыми зазором или натягом с поверхностью проточки на жаростойкой вставке и с образованием зазора (0,004... 0,008)0 с выступающей частью L-образного уплотнитель ного кольца, где D .- диаметр направляющего цилиндра.

Существенными отличиями такого уплотнения пары поршень-цилиндр являются выполнение всех уплотнительных колец неразрезными, установка всего комплекта уплотнительных колец в общую ступенчатую проточку неподвижным, . соединением вдоль общей оси поршня, разгрузка направляющего цилиндра от сил упругости уплотнительных колец и давления рабочего тела.

Современным машиностроением хорошо освоены точные подвижные соединения гладких цилиндрических элементов с зазором типа ГОСТ . На

51820U2 основе этих точных посадок реализова1 но сопряжение первого и последующих нечетных неразрезных уплотнительных колец с поверхностью цилиндра с га- рантированным зазором (0,00018... 0,00025)0.

При работе двигателя элементы уплотнения нагреваются и величина зазора в уплотнении изменяется в соответ- JQ Степи со значениями коэффициентов линейного расширения кольцами, направляющего цилиндра tf ц и перепадов температур при нагревах кольца ДТК и направляющего цилиндра А Т ц: .15

Д - (0,00018...О,00025) D + + (V&tU - OVUTK) P.

Уплотнительные качества пары поршень-цилиндр оцениваются по величине утечек рабочего тела через зазоры:

ITD А3 Р

Д

- гун xiO

- ОХФЛ

20

9ч

где D U

Р Р

к

6{ 1 j. t 2 Ч

П ГЬ }

диаметр цилиндра; диаметральный зазор в паре поршень-цилиндр; перепад давления по длине зазора ;

динамический коэффициент вязкости рабочего тела; число уплотнительных колец; осеоая высота кольца; относительный эксцентриситет уплотнительного кольца в на35 ,

, м3/с (л/мин) 0, (27,9) 0,000552 (33,12) 0, (56,) 0, (88,73) 0,00166 (99,36)

- пера (см.

h 0,03 тогда тела Усти коэфф 25 U 2 новны

I

Д вом с 30 А лотне

Qt ла че

тела

2

правллющем цилиндре: при совпадении осей уплоiчитальных колец и направляющего цилиндра 6 0, при максимальном радиальном смещении уплотнительных колец в зазоре до соприкосновения с поверхностью направляющего цилиндра Ј 1. Для материалов уплотнения:

- направляющий цилиндр - серый чугун СЧ25 ГОСТ 1 12-79, tfu 12,2 , ,

- уплотнительное кольцо сталь ОХФЛ ГОСТ , и 1 1- КГ.К 1 ,

,

- при D 190 мм, перепадах температур: UTU 193 К и UTK 223 К (см. Устинов А.Н....с.120),

h (0,015...0,030)D (0,015... 0,030) 190 3 мм, принимаем , тогда при перепаде давления рабочего тела по длине зазора 5 кг/см2 (см. Устинов А.Н....С.28) и динамическом коэффициенте вязкости рабочего тела U 2, кгс/м2, рассмотрим основные параметры нового уплотнения;

I

Д1 - зазоры при нормальном тепловом состоянии уплотнения; А зазоры при нагреве деталей уплотнения;

Qtf.MMK Q /Mutt- утечки рабочего тела через зазоры при Ј О,

макс QIJMOKC Утечки рабочего тела через аазоры при ,

О.умим, м3/с (л/мин) 0,0000339 (2,03) 0,0000513 (3,07) 0,000151 (9,05) 0,00033 (19,78) 0, (27

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820111A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820110A1 |

| Уплотнение пары поршень-цилиндр двигателя внутреннего сгорания | 1990 |

|

SU1820109A1 |

| УПЛОТНЕНИЕ ПАРЫ ПОРШЕНЬ - ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2141067C1 |

| КОЛЬЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2239717C1 |

| Уплотнение цилиндропоршневой группы поршневой машины | 1987 |

|

SU1703847A1 |

| УПЛОТНЕНИЕ ПАРЫ ПОРШЕНЬ-ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2215920C2 |

| УПЛОТНЕНИЕ ПОДВИЖНОГО СОЕДИНЕНИЯ СКВАЖИННОГО ОБОРУДОВАНИЯ | 2012 |

|

RU2499883C1 |

| Ступень поршневого компрессора | 1989 |

|

SU1760163A1 |

| СПОСОБ УПЛОТНЕНИЯ РАДИАЛЬНОГО ЗАЗОРА МЕЖДУ РАБОЧЕЙ ПОВЕРХНОСТЬЮ ЦИЛИНДРА И ВНЕШНЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТЬЮ ПОРШНЯ И ПОРШЕНЬ В.Н. ЛАВРЕНТЬЕВА | 2005 |

|

RU2301350C1 |

Сущность изобретения: поршень выполнен с съемной стальной жаропрочной головкой. Направляющий цилиндр выполнен из чугуна. Уплотнительные кольца поршня выполнены стальными неразрезными и установлены в количестве не менее трех в ступенчатую проточку, выполненную на головке, с чередующимися диаметральными зазорами, равными соответственно: первое и последующее нечетные кольца с поверхностью направляющего цилиндра - (О,00018-0,00025)D, с поверхностью проточки - (0,,006)D. Четные кольца установлены с нулевым зазором или натягом с поверхностью проточки головки и с зазором (0,,008)В с поверхностью направляющего цилиндра. Кольца установлены вдоль оси поршня с образованием неподвижного соединения с торцовыми поверхностями ступенчатой проточки головки и корпуса направляющей части корпуса. 2 з.п. ф-лы, 2 ил. (Л С

QgMfliw. м3/с (л/мин) 0,0016 (69,75) 0,00138 (82,8) 0,00235 () 0,0037 (222) 0, (,)

Запредельные значения зазоров в сопряжении уплотнения:

А мии 0,00017 D 0,00017 -190 - «0,0323 мм;

& длин 0,0135 мм;

А макс 0,00026 D 0,00026-190 0, мм;

1 MOfcC

0,030 мм.

Таким образом, запредельные значения зазоров & WV,K 0,00017 D при pa-.

Qj/wuc м3/с (л/мин) 0,00008 7 (5,082) 0,000128 (7,69) 0,000377 (22,63) 0,00082 (9,) 0,00113 (67,5).

бочем нагреве элементов уплотнения выходит за границы наиболее предпочтительной посадки H7/g6, что связано с ухудшением технологичности конструкции уплотнения, повышением вероятности задиров сопрягаемых поверхностей при эксплуатации, снижением надежности и долговечности уплотнения. Значения запредельных зазоров й мокс 0,00026 D существенно снижают герметичность уплотнения, в сравнении с базовым серийным уплотнением утечки рабочего тела возрастают в 1,65... k раза (см. Устинов А.Н....с.27), что ухудшает пусковые качества и экономичность двигателя..

Зазоры между нечетными уплотни- тельными кольцами и поверхностью проточки- на жаропрочной головке поршня, а также четных колец с поверхностью направляющего цилиндра Д1 (0,004... 0,008) Г) компенсируют тепловое расширение головки поршня и разгружают уплотнительные кольца от нагрузки нормальной силой при перекладке поршня в. зазоре его направляющей части и выполнены на основе посадки Н9/е8 ГОСТ так,, чтобы

tfnfiTnD + Д (И9/е8) (0,004... 0,008) D.

- 12-10 в, , АТП 250 К и D 190 мм, имеем 12-10 fi-250-190 + + (0,100...О,287) (0,00...0,008)У М90, т.-е. (0,670...6,857): (0,760.. 1,520).

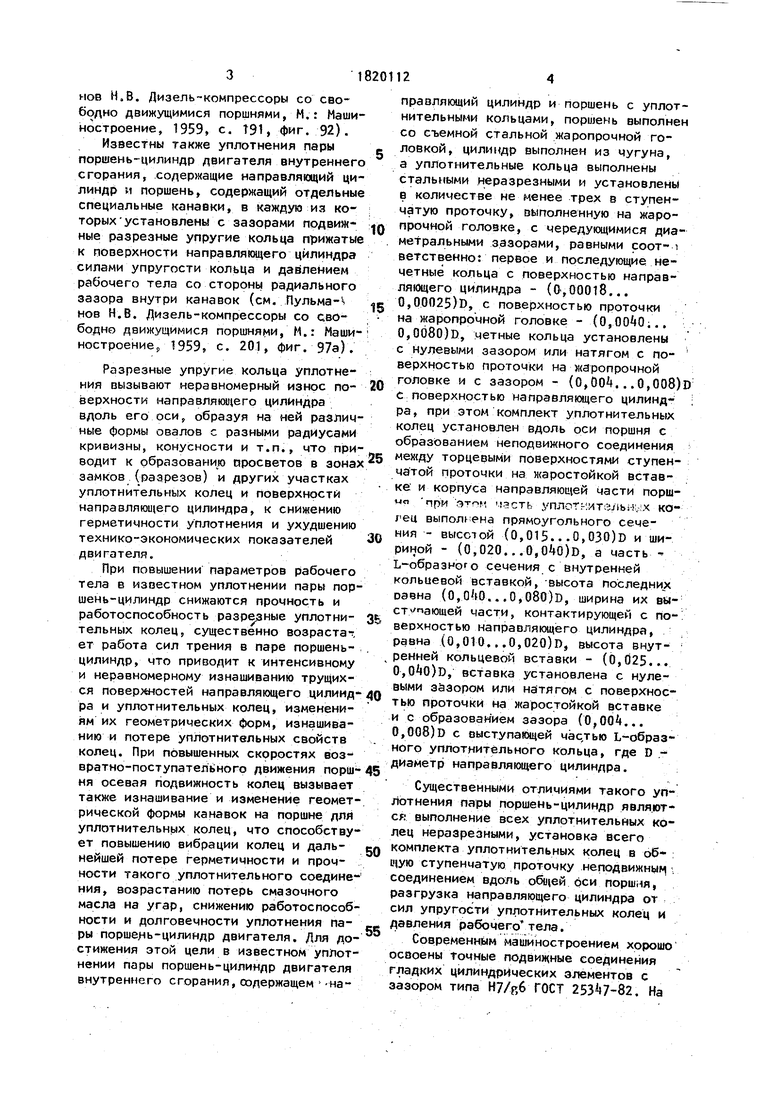

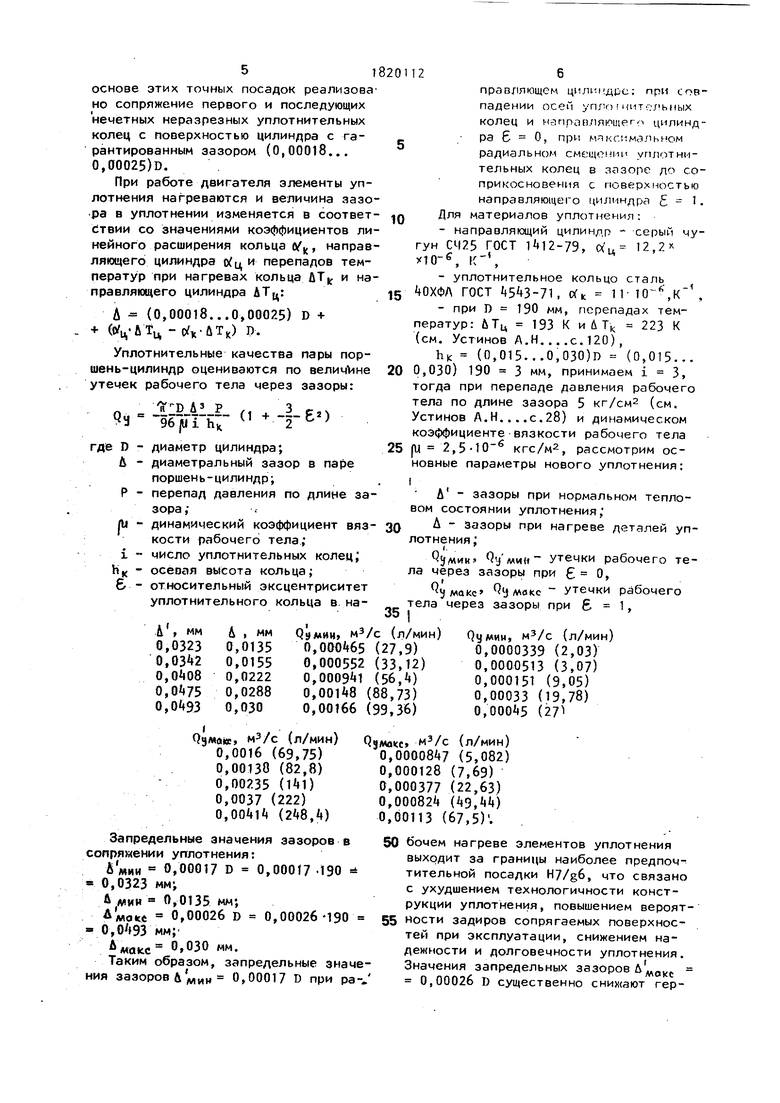

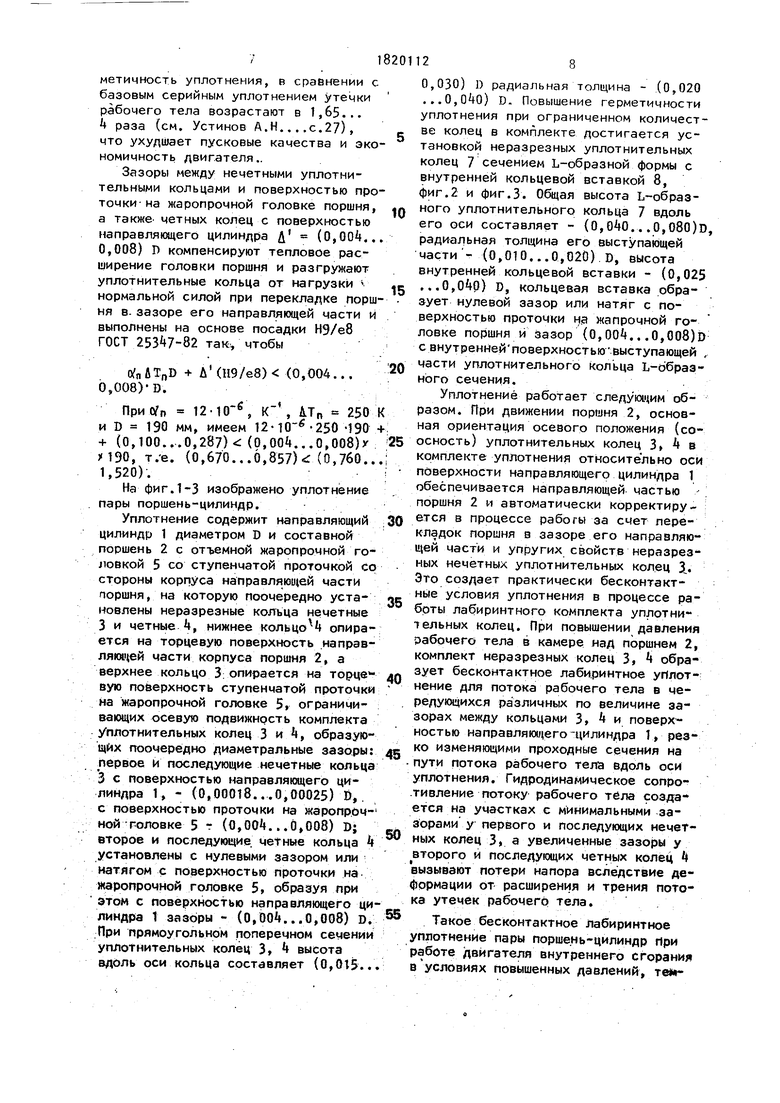

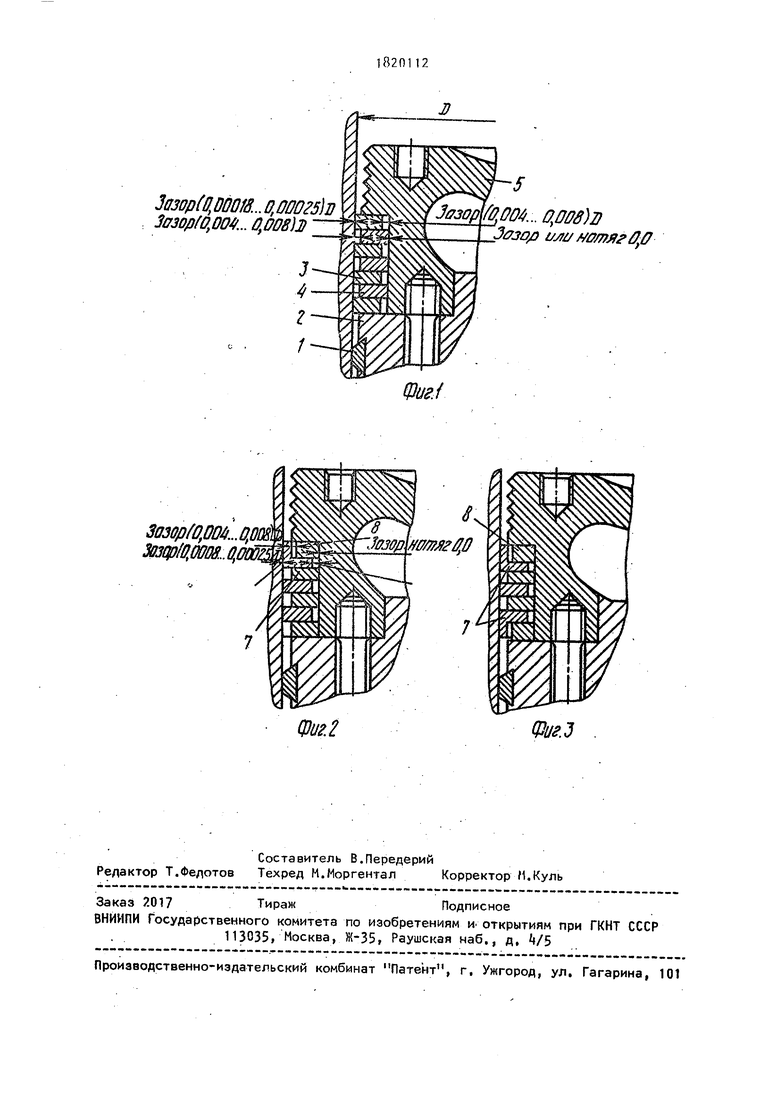

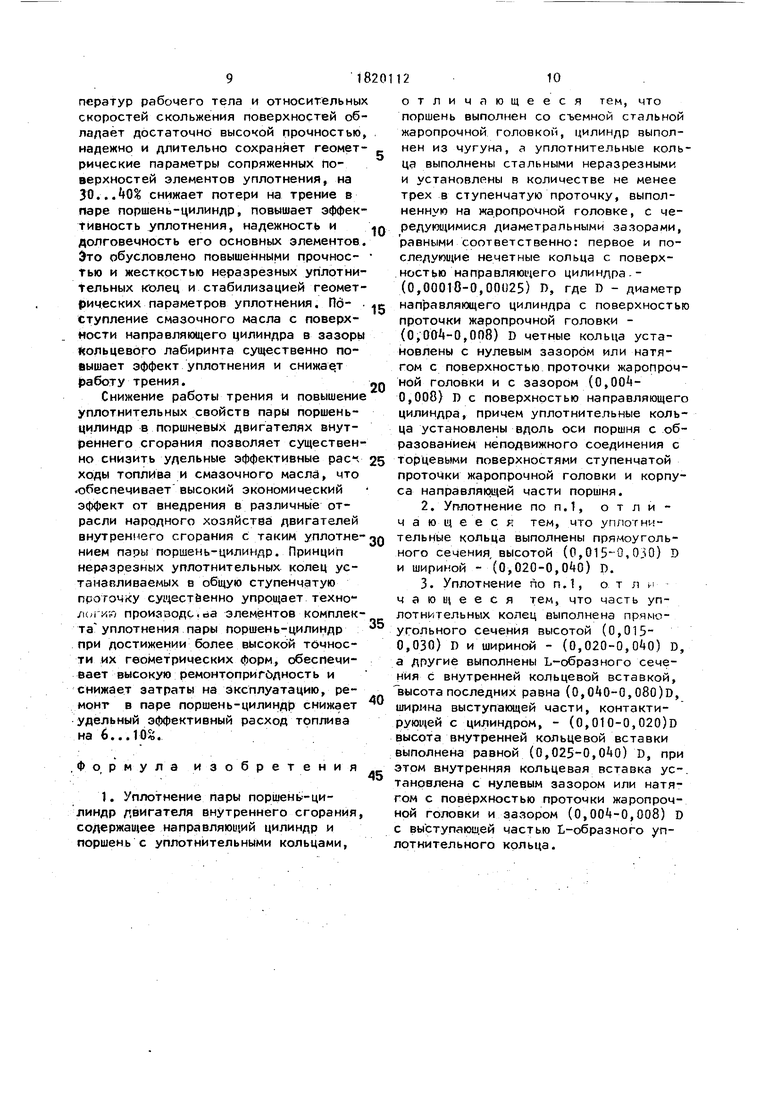

На фиг.1-3 изображено уплотнение пары поршень-цилиндр.

Уплотнение содержит направляющий цилиндр 1 диаметром D и составной поршень 2 с отъемной жаропрочной головкой 5 со ступенчатой проточкой со стороны корпуса направляющей части поршня, на которую поочередно установлены неразрезные кольца нечетные 3 и четные k, нижнее кольцоН опирается на торцевую поверхность напрэв- лякмней части корпуса поршня 2, а верхнее кольцо 3. опирается на торцеы вую поверхность ступенчатой проточки на жаропрочной головке 5, ограничивающих осевую подвижнрсть комплекта Уплотнительных колец 3 и 4, образующих поочерёдно диаметральные зазоры: лервое и последующие нечетные кольца Зс поверхностью направляющего цилиндра 1, - (0,00018...О,00025) И,. с поверхностью проточки на жаропрочнойтоловке 5 г (0,00(.. .0,008) D; второе и последующие четные кольца k установлены с нулевыми зазором или натягом с поверхностью проточки на жаропрочной головке 5, образуя при этом с поверхностью направляющего цилиндра 1 зазоры - (0,00... 0,008) D. При прямоугольном поперечном сечении уплотнительных колец 3 высота вдоль оси кольца составляет (0,0t5..

.

К + .

: :1 . и ..

10

15

20

25

30

35

40

45

50

55

128

0,030) 1) радиальная толщина - (0,020 ...0,040) D. Повышение герметичности уплотнения при ограниченном количестве колец в комплекте достигается установкой неразрезных уплотнительных колец 7 сечением L-образной формы с внутренней кольцевой вставкой 8, фиг.2 и фиг.З. Общая высота L-образ- ного уплотнительного кольца 7 вдоль его оси составляет - (0,040...0,080)0, радиальная толщина его выступающей части - (0,010...0,020) D, высота внутренней кольцевой вставки - (0,025 ...0,) D, кольцевая вставка образует нулевой зазор или натяг с поверхностью проточки на жапрочной головке поршня и зазор (0,00...0,008)1 с внутренней поверхностью выступающей , части уплотнительного кольца L-образ- ного сечения.

Уплотнение работает следующим образом. При движении поршня 2, основная ориентация осевого положения (соосность) уплотнительных колец 3 А в комплекте уплотнения относительно оси поверхности направляющего цилиндра 1 обеспечивается направляющей частью - поршня 2 и автоматически корректируется в процессе работы за счет перекладок поршня в зазоре его направляющей части и упругих свойств неразрезных нечетных уплотнительных колец 3,« Это создает практически бесконтактные условия уплотнения в процессе работы лабиринтного комплекта уплотнительных колец. При повышении давления рабочего тела в камере нал поршнем 2, комплект неразрезных колец 3, образует бесконтактное лабиринтное уплотнение для потока рабочего тела в чередующихся различных по величине зазорах между кольцами 3, 4 и поверхностью направляющего-цилиндра 1, резко изменяющими проходные сечения на пути потока рабочего тела вдоль оси уплотнения. Гидродинамическое сопротивление потоку рабочего тела создается на участках с минимальными зазорами у первого и последующих нечетных колец 3 а увеличенные зазоры у второго и последующих четных колец Ц вызывают потери напора вследствие деформации от расширения и трения потока утечек рабочего тела.

Такое бесконтактное лабиринтное уплотнение пары поршень-цилиндр при работе двигателя внутреннего сгорания в условиях повышенных давлений, те

ператур рабочего тела и относительных скоростей скольжения поверхностей об- лалаёт достаточно высокой прочностью, надежно и длительно сохраняет геомет- рические параметры сопряженных поверхностей элементов уплотнения, на 30.. . снижает потери на трение в паре поршень-цилиндр, повышает эффективность уплотнения, надежность и долговечность его основных элементов. Это обусловлено повышенными прочное- Тью и жесткостью нераэрезных уплотни- тельных колец и стабилизацией геометрических параметров уплотнения. Пд- ступление смазочного масла с поверхности направляющего цилиндра в зазоры кольцевого лабиринта существенно повышает эффект уплотнения и снижае.т работу трения.

Снижение работы трения и повышение уплотнительных свойств пары поршень- цилиндр в поршневых двигателях внутреннего сгорания позволяет существенно снизить удельные эффективные расп ходы топлива и смазочного масла, что -обеспечивает высокий экономический эффект от внедрения в различные отрасли народного хозяйства двигателей внутреннего сгорания с таким уплотне- нием пары поршень-цилиндр. Принцип неразрезных уплотнительных колец устанавливаемых в общую ступенчатую проточку существенно упрощает технологии производства элементов комплекта уплотнения пары поршень-цилиндр при достижении более высокой точности их геометрических форм, обеспечивает высокую ремонтопригодность и снижает затраты на эксплуатацию, ремонт в паре поршень-цилиндр снижает удельный эффективный расход топлива на 6...10Й.

Формула изобретения

«п л 0

5 л 5

0

5

отличающееся тем, что поршень выполнен со съемной стальной жаропрочной головкой, цилиндр выполнен из чугуна, а уплотнительные кольца выполнены стальными неразрезными и установлены в количестве не менее трех в ступенчатую проточку, выполненную на жаропрочной головке, с чередующимися диаметральными зазорами, равными соответственно: первое и последующие нечетные кольца с поверхностью направляющего цилиндра - - (0,00018-0,00025) В, где D - диаметр направляющего цилиндра с поверхностью проточки жаропрочной головки - (0,,008) D четные кольца установлены с нулевым зазором или натягом с поверхностью проточки жаропрочной головки и с зазором (0,ООА- 0,008} D с поверхностью направляющего цилиндра, причем уплотнительные кольца установлены вдоль оси поршня с образованием неподвижного соединения с торцевыми поверхностями ступенчатой проточки жаропрочной головки и корпуса направляющей части поршня.

ЗазорЩооо.. о.ооогз} }

ЗазоЩ004... 0,008})

303QpfO,OQ4...0tOQ$Li

Фиг.

(0,004... %О08)Я 3ffjq0 i/jWtfff/njJffifl

Щиг.{

я$ш w/ffjzfffl

Фиг.З

| Пульманов Н.В | |||

| Дизель-компрессоры со свободно движущимися поршнями, М.: Машиностроение, 1959, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1993-06-07—Публикация

1991-12-26—Подача