Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известно устройство для поточного вакуумирования металла при непрерывной разливке, включающее вакуумкамеру с патрубком, входящим непосредственно в кристаллизаторы. Разливочный ковш установлен на вакуумкамеру. В этих условиях вакуумкамера служит герметически закрытым промежуточным ковшом, соединенным c вакуумнасосами [1]

Недостатком известного устройства является недостаточная производительность и стабильность процесса непрерывной разливки металлов. Это объясняется тем, что в случае нарушения герметичности вакуум-камеры происходит переполнение кристаллизаторов. В этих условиях прекращается процесс непрерывной разливки. Кроме того, невозможна регулировка расхода металла в кристаллизаторы в зависимости от изменяющихся технологических параметров процесса разливки.

Наиболее близким по технической сущности к изобретению является устройство для поточного вакуумирования металла при непрерывной разливке, включающее вакуумкамеру с патрубком, установленным в ее днище и входящим в промежуточный ковш, а также вакуумпровод, соединенный с вакуумным насосом. Разливочный ковш установлен на вакуумкамере. Расход металла из промежуточного ковша регулируют при помощи стопоров. После подъема уровня металла в промежуточном ковше выше нижнего торца патрубка и герметизации вакуум-камеры жидким металлом начинают производить уменьшение остаточного давления в камере [2]

Недостатком известного устройства является неудовлетворительное качество разливаемого металла. Это объясняется тем, что часть плавки разливается в условиях отсутствия вакуумирования вследствие необходимости создания необходимого остаточного давления в вакуумкамере. Эта операция производится во времени. Кроме того, весь объем металла, находящийся в начале разливки в промежуточном ковше, не подвергается вакуумированию. В результате этого в металле непрерывнолитых слитков не уменьшается содержание водорода, азота и неметаллических включений. Это приводит к браку непрерывнолитых слитков. При этом снижается производительность получения непрерывнолитых слитков высокого качества.

Технический эффект при использовании изобретения заключается в повышении производительности получения непрерывнолитых слитков высокого качества.

Указанный технический эффект достигается тем, что устройство включает вакуум-камеру с патрубком, установленным в ее днище и входящим в промежуточный ковш, а также вакуумпровод. Вакуумкамера снабжена дополнительным патрубком, оборудованным подводящим трубопроводом, при этом патрубки выполнены различной длины, а длина дополнительного патрубка выполнена меньше длины другого патрубка на 0,5-2,0 его внутреннего диаметра.

Повышение производительности получения непрерывнолитых слитков высокого качества будет происходить вследствие повышения эффективности процесса вакуумирования в условиях одновременного совмещения двух видов вакуумирования: циркуляционного и дегазации струи и слоя металла в проточной вакуумкамере.

При этом процессу вакуумирования будет подвергаться весь разливаемый металл, начиная с его первых порций, наполняющих промежуточный ковш в начале непрерывной разливки, за счет циркуляционного вакуумирования.

Выполнение длины дополнительного патрубка меньше длины другого патрубка на 0,5-2,0 его внутреннего диаметра объясняется закономерностями распределения конвективных потоков в промежуточном ковше при сливе в него металла через один патрубок и подъеме металла из промежуточного ковша в вакуумкамеру через другой дополнительный патрубок. При меньших значениях необходимо будет обеспечивать глубокое погружение удлиненного патрубка под уровень металла в промежуточном ковше. В этих условиях струя металла из удлиненного патрубка будет размывать футеровку днища промежуточного ковша, что приводит к выходу ковша из строя. При меньших значениях поток металла из сливного патрубка, будучи холодным вследствие проведения процесса вакуумирования, не будет перемешиваться с остальным металлом, находящимся в промежуточном ковше. При подъеме этих охлажденных порций металла через дополнительный патрубок обратно в вакуумкамеру металл еще больше будет охлаждаться в процессе циркуляционного вакуумирования, а также в процессе вакуумирования в слое металла на днище вакуумкамеры. Указанный диапазон устанавливают в обратно пропорциональной зависимости от внутреннего диаметра проходного канала удлиненного патрубка.

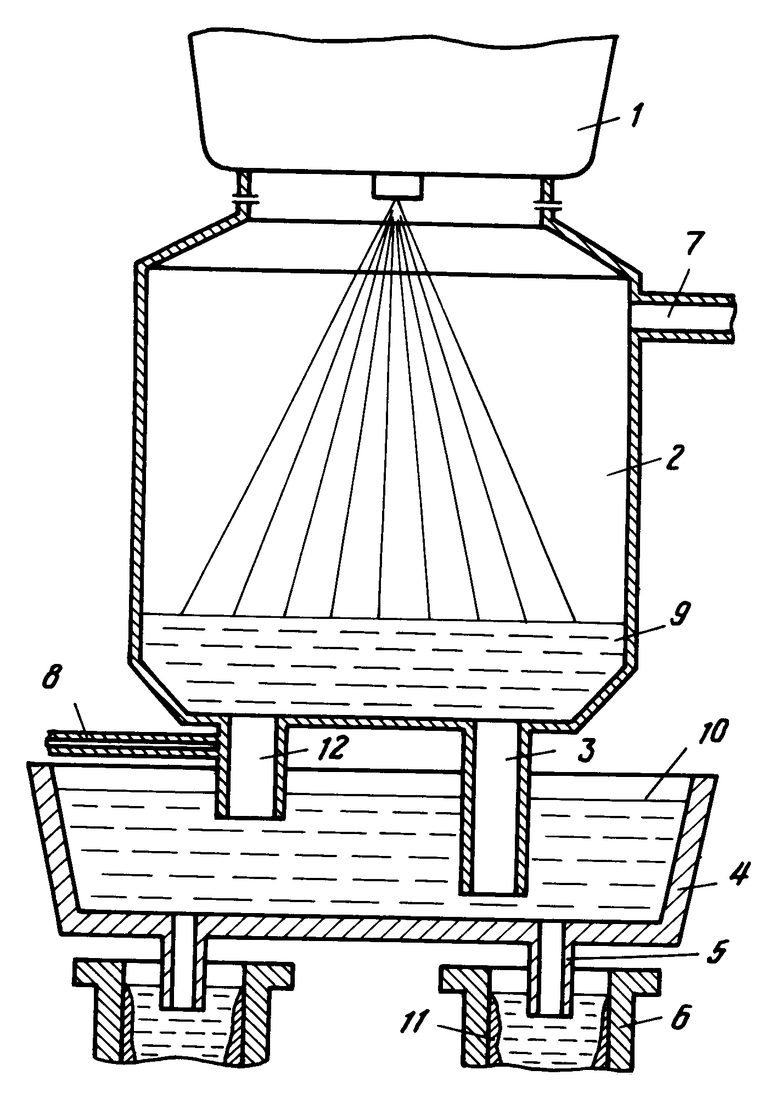

На чертеже показана схема установки для обработки металла в процессе непрерывной разливки.

Установка для осуществления способа обработки металла в процессе непрерывной разливки состоит из разливочного ковша 1, вакуумкамеры 2, патрубка 3, промежуточного ковша 4, разливочных стаканов 5, кристаллизаторов 6, вакуумпровода 7, трубопровода 8. Позицией 9 обозначен жидкий металл, 10 уровень металла в промежуточном ковше, 11 непрерывнолитой слиток, 12 патрубок.

Устройство работает следующим образом.

П р и м е р. В начале процесса непрерывной разливки подают жидкую нераскисленную сталь 9 марки ст3 из разливочного ковша 1 емкостью 350 т в вакуумкамеру 2 и создают в ней разрежение до необходимого по технологии остаточного давления в пределах 0,2-0,5 кПа в зависимости от раскисленности стали. Разрежение создают посредством вакуумпровода 7, соединенного с вакуумнасосом. Металл 9 подают из вакуумкамеры 2 в промежуточный ковш 4 емкостью 50 т через огнеупорный патрубок 3. Далее металл 9 подают из промежуточного ковша 4 через удлиненные огнеупорные стаканы 5 в кристаллизаторы 6 под уровень металла. Из кристаллизаторов 6 вытягивают неперерывнолитые слитки 11 сечением 250х1600 мм с переменной скоростью в пределах 0,6-1,2 м/мин. Расход металла из промежуточного ковша 4 регулируют при помощи стопорных механизмов (на чертеже не показаны).

В начале наполнения промежуточного ковша 4 металлом 9 выше нижних торцов патрубков 3 и 12 и герметизации вакуумкамеры 2 уровнем 10 жидкого металла производят циркуляционное вакуумирование металла, находящегося в промежуточном ковше, посредством подачи инертного газа, например аргона, по трубопроводу 8 в патрубок 12 с расходом в пределах 400-600 л/мин. В этих условиях, когда из вакуумкамеры 2 начинают откачивать воздух, под действием атмосферного давления металл поднимается в вакуумную камеру 2 на барометрическую величину, равную примерно 1,4 м, и покрывает подину камеры. Одновременно в патрубок 12 подводится аргон как транспортирующий газ. Газ, увеличиваясь в объеме, поднимается по патрубку, приводит в движение находящийся здесь металл и приподнимает на некоторую величину уровень зеркала металла 9 в камере 2. Дегазированный металл 9 стекает по другому патрубку 3 обратно в промежуточный ковш 4. При этом выделившийся газ удаляется из камеры 2 по вакуумпроводу 7.

После герметизации патрубков 3 жидким металлом начинается понижение давления в вакуумкамере до необходимого значения. Объем металла, находящегося в промежуточном ковше и вновь поступающего в вакуумкамеру, подвергается только циркуляционному вакуумированию. В дальнейшем после создания в вакуумкамере необходимого остаточного давления разливку ведут в условиях совместного вакуумирования металла: посредством его пропускания через вакуумкамеру и циркуляции металла через патрубки.

В общем случае процесс разливки можно производить в трех вариантах: только пропусканием металла через вакуумкамеру, только при помощи циркуляции металла через патрубки и, наконец, при совмещении этих процессов вакуумирования.

Патрубки 3 и 12 выполнены различной длины. Длина дополнительного патрубка 12 выполнена меньше длины другого патрубка 3 на 0,5-2,0 внутреннего диаметра его канала.

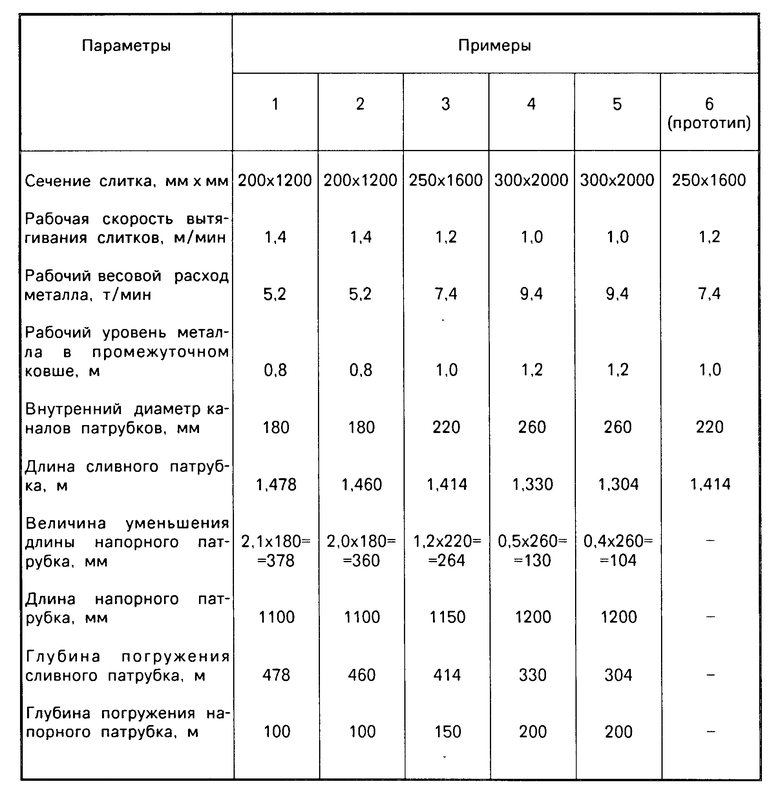

В таблице приведены примеры работы устройства для поточного вакуумирования металла при непрерывной разливке с различными технологическими параметрами.

В первом примере вследствие большой разницы в длинах напорного 12 и сливного 3 патрубков и, как следствие, необходимости большого заглубления сливного патрубка 3 под уровень металла, происходит разрушение футеровки днища промежуточного ковша.

В пятом примере вследствие малой разницы в длинах напорного 12 и сливного 3 патрубков будет происходить неполное перемешивание металла в промежуточном ковше, что приведет к его переохлаждению и замерзанию в разливочных стаканах.

В шестом примере вследствие отсутствия дополнительного патрубка и проведения циркуляционного вакуумирования снижается интенсивность поточного вакуумирования. В результате в металле непрерывнолитых слитков увеличивается количество неметаллических и газовых включений.

В примерах 2-4 увеличивается производительность получения непрерывнолитых слитков высокого качества вследствие повышения эффективности процесса вакуумирования в условиях одновременного совмещения двух видов вакуумирования: циркуляционного и дегазации струи и слоя металла в проточной вакуумкамере. Кроме того, вследствие разницы длины патрубков в оптимальных пределах исключается переохлаждение металла и размыв футеровки днища промежуточного ковша.

Применение предлагаемого устройства позволяет повысить эффективность процесса вакуумирования металла в зависимости от раскисленности металла и его весового расхода. При этом сокращаются объемы невакуумированного металла и повышается производительность получения непрерывнолитых слитков высокого качества, снижается брак слитков по неметаллическим включениям и наличию в металле вредных газовых включений, увеличивается стойкость промежуточного ковша.

Применение предлагаемого устройства позволяет повысить выход непрерывнолитых слитков высокого качества на 6-8% Экономический эффект подсчитан в сравнении с базовым объектом, за который принято устройство для поточного вакуумирования металла при непрерывной разливке, применяемое на Новолипецком комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037369C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037371C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2037372C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2085331C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092275C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

Устройство для поточного вакуумирования металла при непрерывной разливке включает вакуум-камеру с патрубком, установленным в ее днище и входящим в промежуточный ковш, а также вакуумпровод. Вакуум-камера снабжена дополнительным патрубком, оборудованным подводящим трубопроводом, при этом патрубки выполнены различной длины, а длина дополнительного патрубка выполнена меньше длины другого патрубка на 0,5 .... 2,0 его внутреннего диаметра. 1 ил., 1 табл.

УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ, содержащее вакуум-камеру с патрубком, установленным в днище камеры с заглублением в полость промежуточного ковша, и вакуум-провод,отличающееся тем, что вакуум-камера снабжена дополнительным патрубком с подводящими трубопроводами, патрубки выполнены различной длины, при этом длина дополнительного патрубка меньше длины другого патрубка на 0,5 2,0 его внутреннего диаметра.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 0 |

|

SU295607A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1993-07-26—Подача