Изобретение относится к металлургии, конкретнее к непрерывной разливке стали.

Наиболее близким по технической сущности является способ поточного вакуумирования стали при непрерывной разливке, включающий подачу стали из разливочного ковша в вакуумкамере, создание в ней необходимого по технологии остаточного давления, обработку стали в вакуум-камере, ее подачу в промежуточный ковш через сливной патрубок, разделение промежуточного ковша поперечными перегородками на среднюю и крайние зоны, подачу стали в среднюю зону промежуточного ковша, раскисление и легирование стали в средней зоне алюминием, подачу на мениск металла в промежуточном ковше шланговой смеси с постоянным расходом, а также подачу металла из промежуточного ковша в кристаллизаторы и вытягивание из них слитков. В промежуточном ковше поддерживают уровень металла и шлака постоянными (см. патент РФ N 2031755, кл. B 22 D 11/10, 1995).

Недостатком известного способа является неудовлетворительное качество непрерывнолитых слитков. Это объясняется постоянством уровня металла в промежуточном ковше и постоянным расходом шлаковой смеси в его средней зоне. В этих условиях невозможно регулировать толщину слоя образующегося шлака при легировании стали и раскислении стали алюминием в средней зоне промежуточного ковша, а также его обновление, что приводит к невозможности регулирования интенсивности ассимиляции всплывающих неметаллических включений и их удаление с мениска металла в промежуточном ковше. В результате изменяется качество макроструктуры по длине непрерывнолитых слитков по количеству в них неметаллических включений, что приводит к необходимости отбраковки отлитых слитков.

Технический эффект при использовании изобретения заключается в повышении качества непрерывнолитых слитков.

Указанный эффект при использовании изобретения достигается тем, что способ поточного вакуумирования стали при непрерывной разливке включает подачу стали из разливочного ковша в вакуумную камеру, создание в ней необходимого по технологии остаточного давления, обработку стали в вакуум-камере, ее подачу в промежуточный ковш через сливной патрубок, разделение промежуточного ковша поперечными перегородками на среднюю и крайние зоны, подачу стали в среднюю зону промежуточного ковша, раскисление и легирование стали в средней зоне алюминием, подачу на мениск металла в промежуточном ковше шлаковой смеси, а также подачу металла из промежуточного ковша в кристаллизаторы и вытягивание из них слитков.

В процессе непрерывной разливки положение стали в промежуточном ковше устанавливают ниже уровня слива по желобу и изменяют его по высоте в пределах 0,01-0,05 высоты рабочего уровня стали от уровня слива по желобу, при этом расход шлаковой смеси в средней зоне промежуточного ковша устанавливают в пределах 1,2-2,5 ее расхода в крайних зонах.

Улучшение качества непрерывнолитых слитков будет происходить вследствие обеспечения необходимой толщины слоя шлака в средней зоне промежуточного ковша, в которой производят раскисление стали и ее легирование алюминием. При этом обеспечивается необходимая интенсивность всплывания образующихся в средней зоне неметаллических включений и их удаление из стали, а также обновление шлаковой смеси. В этих условиях будет обеспечиваться постоянство распределения оставшихся неметаллических включений по длине непрерывнолитых слитков.

Диапазон изменения положения уровня стали в промежуточном ковше в пределах 0,01-0,05 высоты ее рабочего уровня от уровня слива по желобу объясняется физико-химическими закономерностями образования и всплывания неметаллических включений, образующихся в процессе раскисления и легирования стали алюминием в средней зоне промежуточного ковша, а также гидравлическими закономерностями течения расплава из средней зоны промежуточного ковша по сливному желобу. При меньших значениях не будет обеспечиваться необходимая интенсивность ассимиляции неметаллических включений и удаления отработанного шлака с мениска стали в средней зоне промежуточного ковша. При больших значениях будет происходить процесс обратного возврата неметаллических включений в сталь из слоя шлака в средней зоне под действием перемешивания струей металла из сливного патрубка вакуум-камеры, а также перерасход шлаковой смеси.

Указанный диапазон устанавливают в прямой зависимости от весового расхода металла из промежуточного ковша в кристаллизаторы.

Диапазон значений расхода шлаковой смеси в средней зоне в пределах 1,2-2,5 ее расхода в крайних зонах объясняется физико-химическими закономерностями ассимиляции и удаления неметаллических включений из стали в средней зоне промежуточного ковша. При меньших значениях не будет обеспечиваться необходимая интенсивность ассимиляции неметаллических включений в виде оксидов алюминия, образующихся при легировании и раскислении стали в средней зоне промежуточного ковша. При больших значениях будет происходить перерасход шлаковой смеси без дальнейшего увеличения интенсивности ассимиляции неметаллических включений.

Указанный диапазон устанавливают в прямой зависимости от весового расхода металла из промежуточного ковша в кристаллизаторы.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "Изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ поточного вакуумирования стали при непрерывной разливке осуществляют следующим образом.

Пример. В процессе поточного вакуумирования нераскисленную сталь марки ст3 из разливочного ковша подают в вакуумную камеру и создают в ней остаточное давление в пределах 0,2-0,8 КПа при помощи вакуум-провода, соединенного с вакуум-насосом. Герметизация стыка сталеразливочного ковша и вакуум-камеры обеспечивается за счет уплотнений. Сталь обрабатывается в вакуум-камере, подают металл в промежуточный ковш через сливной патрубок, установленный в ее днище и далее в кристаллизаторы через удлиненные разливочные стаканы под уровень металла, из которых вытягивают слитки.

Металл из вакуум-камеры подают в среднюю зону в промежуточном ковше, разделенного поперечными перегородками на три зоны: две крайние и одну среднюю. Разливочные стаканы устанавливают в крайних зонах. Поперечные перегородки ограничивают объем металла в средней зоне, где происходит интенсивное перемешивание металла под действием подводимой струи металла из сливного патрубка, а также производят раскисление и легирование стали алюминием посредством ввода алюминиевой проволоки при помощи трайбаппаратов. Через щели, выполненные между днищем промежуточного ковша и нижними торцами перегородок, металл перетекает из средней зоны промежуточного ковша в крайние. В средней зоне промежуточного ковша на его боковой стенке выполнен сливной желоб, по которому расплав сливается в шлаковню.

На мениск металла в зонах промежуточного ковша подают шлаковую смесь с содержанием углерода в пределах 0,1-0,5% в обратной зависимости от температуры разливаемого металла. Шлаковую смесь подают следующего состава, мас. шлакопортландцемент 30-32; графит литейный (аморфный) 0,5-6,0; плавиковый шпат 33-36; нефелиновый концентрат 19-22; силикатная глыба 5-8.

В процессе непрерывной разливки положение уровня стали в промежуточном ковше устанавливают ниже уровня слива по желобу и изменяют его по высоте в пределах 0,0-0,05 высоты рабочего уровня стали от уровня слива по желобу. Расход шлаковой смеси в средней зоне промежуточного ковша устанавливают в пределах 1,2-2,5 ее расхода в крайних зонах.

При указанных параметрах положения уровня стали в промежуточном ковше и расходе шлаковой смеси в его среднюю зону происходит постоянное удаление в процессе непрерывной разливки отработанного шлака из средней зоны и его обновление. При этом уровень шлака в средней зоне промежуточного ковша будет находиться выше уровня слива расплава по желобу.

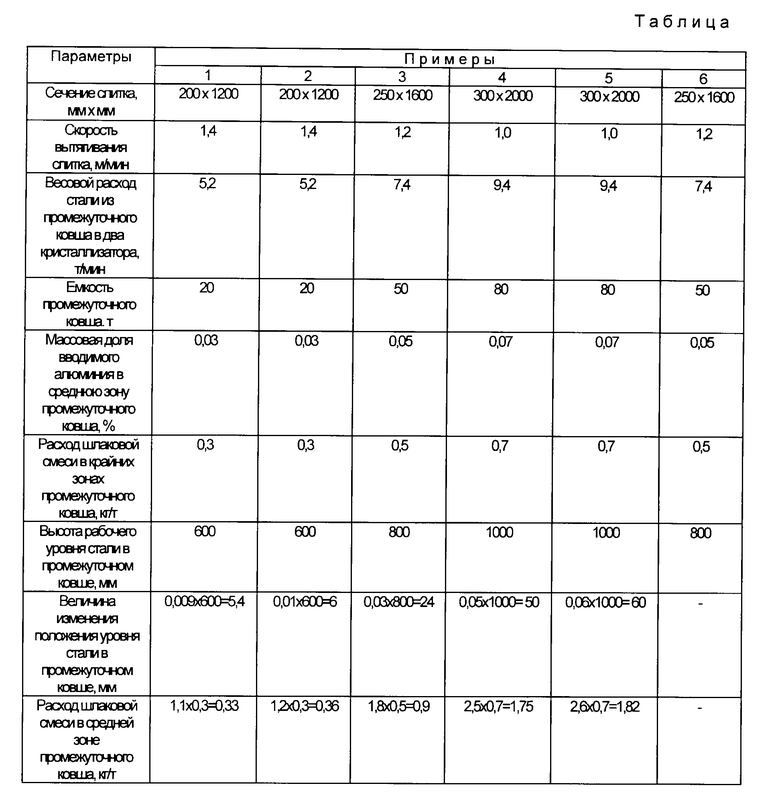

В таблице приведены примеры осуществления способа поточного вакуумирования стали при непрерывной разливке с различными технологическими параметрами.

В первом примере вследствие малой величины изменения положения уровня стали относительно сливного желоба и расхода шлаковой смеси в средней зоне промежуточного ковша не обеспечивается необходимая интенсивность ассимиляции неметаллических включений и обновление шлаковой смеси.

В пятом примере вследствие большой величины изменения положения уровня стали относительно сливного желоба и большого расхода шлаковой смеси происходит обратный возврат неметаллических включений из слоя шлака в сталь, а также происходит перерасход шлаковой смеси.

В шестом примере, прототипе, вследствие постоянства положения уровня стали в промежуточном ковше и расхода шлаковой смеси, а также отсутствия обновления отработанной шлаковой смеси в его средней зоне не обеспечивается необходимая ассимиляция и удаление из расплава неметаллических включений.

В оптимальных примерах 2-4 вследствие необходимого изменения положения уровня стали относительно сливного желоба в средней зоне промежуточного ковша и расхода шлаковой смеси в эту зону обеспечивается достаточная интенсивность ассимиляции неметаллических включений и их удаление из разливаемой стали.

Применение способа позволяет повысить выход годных непрерывнолитых слитков из-за снижения в них неметаллических включений на 8-10%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2043842C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2067910C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066591C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

Использование: металлургия, конкретнее непрерывная разливка стали. Сущность: способ поточного вакуумирования стали при непрерывной разливке включает подачу стали из разливочного ковша в вакуумную камеру, создание в ней необходимого по технологии остаточного давления, обработку стали в вакуум-камере, ее подачу в промежуточный ковш через сливной патрубок, разделение промежуточного ковша поперечными перегородками на среднюю и крайние зоны, подачу стали в среднюю зону промежуточного ковша, раскисление и легирование стали в средней зоне алюминием, подачу на мениск металла в промежуточном ковше шлаковой смеси, а также подачу металла из промежуточного ковша в кристаллизаторы. В процессе непрерывной разливки положение уровня стали в промежуточном ковше устанавливают ниже уровня слива по желобу и изменяют по высоте в пределах 0,01-0,05 высоты рабочего уровня стали от уровня слива по желобу, при этом расход шлаковой смеси в средней зоне промежуточного ковша устанавливают в пределах 1,2-2,5 ее расхода в крайних зонах. 1 табл.

Способ поточного вакуумирования стали при непрерывной разливке, включающий подачу стали из разливочного ковша в вакуум-камеру, создание в ней необходимого остаточного давления, обработку стали в вакуум-камере, ее подачу из вакуум-камеры через сливной патрубок в среднюю зону промежуточного ковша, разделенного перегородками на среднюю и крайние зоны, раскисление и легирование стали в средней зоне алюминием, подачу на мениск металла промежуточного ковша шлаковой смеси и далее подачу металла из промежуточного ковша в кристаллизаторы и вытягивание из них слитков, отличающийся тем, что в средней зоне промежуточного ковша устанавливают сливной желоб, в процессе непрерывной разливки положение уровня стали в промежуточном ковше устанавливают ниже уровня слива по желобу и изменяют его по высоте в пределах 0,01 0,05 высоты рабочего уровня стали от уровня слива по желобу, при этом расход шлаковой смеси в средней зоне промежуточного ковша устанавливают в пределах 1,2 2,5 ее расхода в крайних зонах.

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-09—Подача