Изобретение относится к способам получения сажи и может быть использовано в производстве углеродных армирующих наполнителей для изделий из полимерных материалов, анодных масс для электротехнических изделий, жаростойких теплоизоляционных материалов.

Известен способ получения сажи, включающий термоокислительный пиролиз углеводородного сырья в продуктах полного горения топлива с введением в реакционную зону добавок никеля при 1300-1600oC [1]

Недостатками данного способа является относительно низкий выход сажи (не выше 50%), требуется применение дефицитного высокоароматизированного сырья, сложного аппаратурного оформления и дорогих огнеупорных материалов. Все это приводит к существенному удорожанию процесса.

Резины и полимерные материалы, наполненные данной сажей, не обеспечивают совокупного повышения прочности и электропроводящих свойств изделий.

Прототипом является известный способ получения термической сажи, который заключается в термическом разложении при 550oC углеводородного сырья в газовой фазе, в слое катализатора -никелевых шаров [2]

Существенным недостатком указанного способа является относительно высокий удельный расход дефицитного сырья, относительно низкие физико-химические свойства сажи.

Изобретение решает задачу повышения выхода сажи за счет снижения расхода сырья, повышения прочностных и электропроводных свойств армирующих наполнителей в полимерных материалах за счет более развитой поверхности получаемой сажи.

Сущность изобретения заключается в том, что в способе получения термической сажи, включающем подачу в парогазовой фазе углеводородного сырья в слой катализатора с последующим термическим разложением, согласно изобретению подачу углеводородного сырья в слой катализатора осуществляют в смеси с добавкой кислородсодержащего продукта в количестве 0,5-1% мас. причем в качестве кислородсодержащего продукта используют 1-бутанол, а термическое разложение сырья осуществляют при температуре 400-550oC и расходе сырья 950 мл/ч.

Способ осуществляют следующим образом. Исследование проводили в реакторе из термостойкого стекла (1л), куда загружали определенную навеску катализатора. Реактор прикрепляли к весам и опускали в электропечь. Разогрев реактора до нужной температуры замеряли термопарой. При достижении необходимой температуры к реактору подключали линии подвода сырья, вывода продуктов реакции из реактора в холодильник и включали дозировочный насос. Сырье поступало в реактор, где в результате контакта с катализатором происходило термокаталитическое разложение сырья. Летучие продукты реакции из реактора поступали в холодильник, где часть их конденсировалась в мерный цилиндр, другая часть, несконденсировавшаяся, поступала в газовый счетчик и затем в атмосферу. Периодическую установку останавливали, взвешивали реактор и определяли привес сажи. Объем жидкого продукта замеряли и определяли его плотность, после чего подвергали анализу на хроматографе. В это же время замеряли по газовому счетчику количество несконденсированного продукта газа.

Пример. Опыты проводили при следующих условиях: навеска никелевого катализатора (чистого металла) 0,25 г; температура процесса 400-550oC; давление атмосферное; подача сырья 950 мл/ч. В качестве сырья использовали рафинат платформинга (пределы выкипания 80-120oC), в качестве добавки 1-бутанол (н-бутиловый спирт).

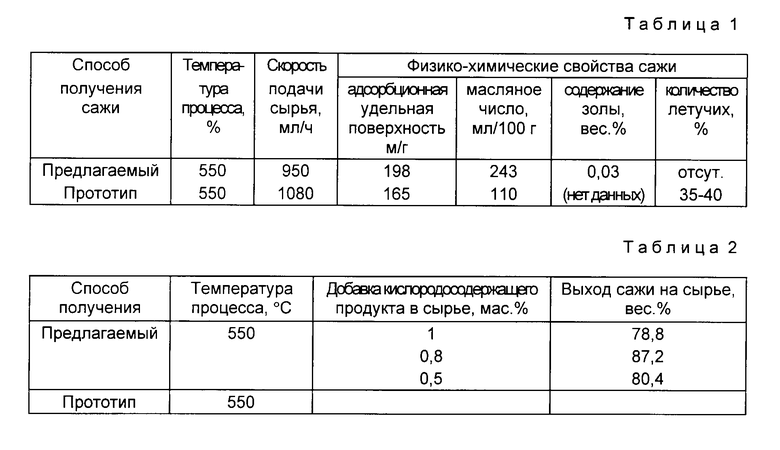

В результате получили сажу со следующими характеристиками: адсорбционная удельная поверхность 198 м/г, масляное число 243 мл/100 г, содержание золы 0,03% вес. содержание летучих отсутствует, pH водной суспензии сажи - 8,0.

По сравнению с известным способом (прототипом) сажа, полученная по примеру, имеет более высокую удельную поверхность, а также не содержит летучих при более меньшем расходе сырья. Полученная сажа, кроме вышеперечисленных преимуществ, имеет также более высокие прочностные свойства за счет более упорядоченной структуры (это подтверждает рентгеноструктурный и электронно-микроскопический анализ).

В табл. 1 представлены характеристики сажи, полученной по предложенному способу для крайних и оптимальных значений режимных параметров. В табл. 2 представлены результаты по выходу сажи в зависимости от различных процентных добавок кислородсодержащего продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛГЕКСАКАРБОНОВОЙ (МЕЛЛИТОВОЙ) КИСЛОТЫ | 1996 |

|

RU2098402C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАКСИАЛЬНЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 1996 |

|

RU2108966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ С | 1998 |

|

RU2139241C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 2001 |

|

RU2193922C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ | 1998 |

|

RU2131770C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 1999 |

|

RU2149888C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1996 |

|

RU2103319C1 |

| СПОСОБ ОЧИСТКИ ПИРОЛИЗНЫХ БЕНЗИНОВ ОТ СМОЛООБРАЗУЮЩИХ КОМПОНЕНТОВ | 1997 |

|

RU2147598C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2000 |

|

RU2183645C2 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО БЕНЗИНА | 1997 |

|

RU2120467C1 |

Изобретение относится к способу получения сажи и может быть использовано в производстве углеродных армирующих наполнителей для изделий из полимерных материалов, анодных масс, для электротехнических изделий, углеграфитовых изделий, жаростойких и теплоизоляционных материалов. Сущность изобретения заключается в том, что в способе получения термической сажи, включающем подачу в парогазовой фазе углеводородного сырья в слой никелевого катализатора с последующим термическим разложением, согласно изобретению подачу углеводородного сырья в слой никелевого катализатора осуществляют в смеси с добавкой кислородсодержащего продукта в количестве 0,5-1,0% мас., причем в качестве кислородсодержащего продукта используют 1-бутанол, а термическое разложение сырья осуществляют при температуре 400-500oC. 2 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3494740, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 0 |

|

SU324211A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-16—Подача