Изобретение относится к цветной металлургии, в частности к способам очистки алюминиевых расплавов от растворенных примесей.

Известен способ рафинирования металла продувкой газом через вращающееся в расплаве сопло, который позволяет увеличить выход качественного металла.

Недостатком способа является невысокая степень очистки алюминиевых сплавов от твердых неметаллических включений. Это объясняется тем, что в результате интенсивного движения расплава происходит окисление его поверхности и образующиеся при этом оксиды поступают в глубь расплава. Кроме того, инертный газ, проходя через слой металла, теряет высокую степень его диспергирования за счет слияния мелких пузырьков в более крупные.

Известен способ рафинирования металлов продувкой инертными и активными газами расплава в герметичном объеме, содержащем кювету - гетер с щелочно-зб- мельными металлами. Металлы поглощают выделяющиеся из расплава вредные при- /

меси, увеличивая степень его рафинирования.

Однако этот способ длителен и малопроизводителен.

Наиболее близким по технической сущности к изобретению является способ рафинирования алюминия, включающий вращение расплава, по которому продувку жидкого металла инертным газом осущест- i вляют в направлении, противоположном направлению вращения расплава.

Недостатками известного способа являются потеря температуры расплава в процессе обработки холодным газом и низкая эффективность рафинирования металла из- за того, что в зоне истечения струи температура расплава всегда меньше по сравнению с его сред немассовой. В результате этого водород вследствие большей его растворимости при повышенной температуре сплава стремится перейти в периферийные более нагретые слои расплава, в которых пузырей инертного газа значительно меньше, чем в реакционной зоне струи. Кроме того, с

Ј

XI 01 ГО 00 О О

нижением температуры на границе раздела фаз существенно уменьшаются коэффициенты массопереноса и диффузии водорода в газовый пузырь, от которых во многом зависит дегазация металла.

Независимо от глубины истечения холодной и высокотемпературной аргоновых струй максимальное перемешивание и степень турбулизации расплава, определяющихся интенсивность массообмена, достигаются в поверхностных слоях ванны, которые затем распространяются на весь объем. Поэтому массоперенос водорода в нижних слоях алюминиевого расплава значительно меньше, чем верхних. В результате этого не обеспечивается высокая степень рафинирования всего обье- ма расплава.

Целью изобретения является интенсификация процесса массопереноса водорода, поддержание температуры металла при обработке и повышение степени рафинирования сплавов,

Поставленная цель достигается тем, что согласно способу рафинирования алюминия и его сплавов, включающему создание вращения расплава и продувку металла инертным газом в направлении, противоположном направлению вращения расплава, металл вращают в двух противоположных направлениях, причем в верхней его части с угловой скоростью 4-5,5 рад/с, а в нижней - 35-40 рад/с. В верхней части расплав вращают с помощью неоднородного электромагнитного поля, а в нижней - с помощью вращающегося магнитного поля. В нижней части расплав продувают высокоэнтальпий- ным газом.

В результате наложения на нижнюю часть жидкого металла вращающегося магнитного поля расплав приводят в движение со скоростью, величина которой больше, чем в верхней его части, где вращательное движение металла осуществляют с помощью воздействия на расплав неоднородного магнитного поля. Так как азимутальное движение расплава осуществляют навстречу струе высокознтальпийного ионизированного газа, то происходит интенсивное дробление струи на мелкие пузырьки, которые замешиваются в металл. Вращение нижней части расплава с большей угловой скоростью (35-40 рад/с) и наличие высокотемпературной зоны взаимодействия металла с плазменной струей в нижней части ванны способствуют интенсификации массопереноса водорода в эту зону и через межфазную границу в пузыри газа. Кроме того, такая обработка способствует увеличению межфазной поверхности пузырьков с

металлом и времени их контакта. Рафинирование металла от неметаллических включений происходит за счет их коагуляции и последующей флотации на поверхность

расплава.

При вращении расплава в нижней части с угловой скоростью менее 35 рад/с не достигается максимальная интенсификация массо обменных процессов в металле

0 и снижается эффективность рафинирования сплавов. Вращение расплава в нижней части со скоростью более 40 рад/с практически не оказывает влияния на степень рафинирования сплавов, только

5 при этом усложняется конструкция оборудования.

Изменение направления вращения ме талла в верхней части ванны позволяет увеличить траектории движения пузырьков

0 инертного газа в расплаве, предотвращает слияние пузырьков в большие пузыри, как это происходит при вращении расплава в одном направлении. Благодаря небольшой (4-5,5 рад/с) скорости вращения металла в

5 верхней части ванны зеркало расплава не окисляется. В результате этого достигается высокая степень рафинирования алюминиевых сплавов.

При вращении расплава в верхней части

0 со скоростью менее 4 рад/с уменьшается время контакта газовых пузырей с расплавом, происходит слияние их в более крупные пузыри. В результате этого степень удаления водорода из расплава уменьшает5 ся. Вращение со скоростью более 5,5 рад/с приводит к нарушению жидкой пленки на зеркале ванны и замешиванию оксидов в металл. Это приводит к ухудшению качества металла.

0 На чертеже показана схема реализации способа.

Устройство включает индуктор 1, ши- нопроводы 2, с помощью которых осуществляется кондукционный подвод тока в

5 расплав, рафинировочной емкости 3, статора асинхронного двигателя 4 и плазмотрона 5.

При включении индуктора установки в сеть промышленной частоты электрический

0 ток, подходящий по стенкам емкости, нагревает ее. После заливки в емкость расплавленного металла вводят плазмотрон, где газ ионизируется с образованием высокотемпературного плазменного факела. Вследст5 вне несимметричного расположения рафинировочной емкости относительно индуктора, а также в результате взаимодействия тока, протекающего через расплав с собственным магнитным полем и неоднородным электромагнитным полем индуктоpa, возникает вращательное движение металла. Затем включают в сеть статор асинхронного двигателя, охватывающий нижнюю часть рафинировочной емкости, и приводят расплав в азимутальное движение со скоро- стью, большей и направленной навстречу движения металла в верхней части рафинировочной емкости.

После окончания процесса рафинирования прекращают подачу нейтрального га- за, отключают от сети статор асинхронного двигателя и выстаивают расплав. Затем удаляют с поверхности расплавленного металла шлаковые образования и производят слив металла.

Пример. Испытания предлагаемого способа производят при рафинировании литейного сплава АК5М2. Расплавленный алюминиевый сплав в количестве 8 кг заливают в емкость электромагнитной установки. Пропускают через расплав, находящийся в емкости, переменный ток величиной 9,6 кА. Включают плазмотрон и плазменную горелку погружают в расплав на 2/3 его высоты, Продувку металла осуще- ствляютаргоном при расходе 15л/мин,температуре расплава 1023-1073 К в течение 5 мин. Одновременно включают в сеть статор трехфазного асинхронного двигателя и приводят нижнюю часть расплава в ин- тенсивное вращательное движение в течение 5 мин, При этом угловая скорость движения металла 34-42 рад/с. В то же время верхнюю часть расплава в рафинировочной емкости вращают с угловой скоростью 3,5-6 рад/с в противоположном направлении.

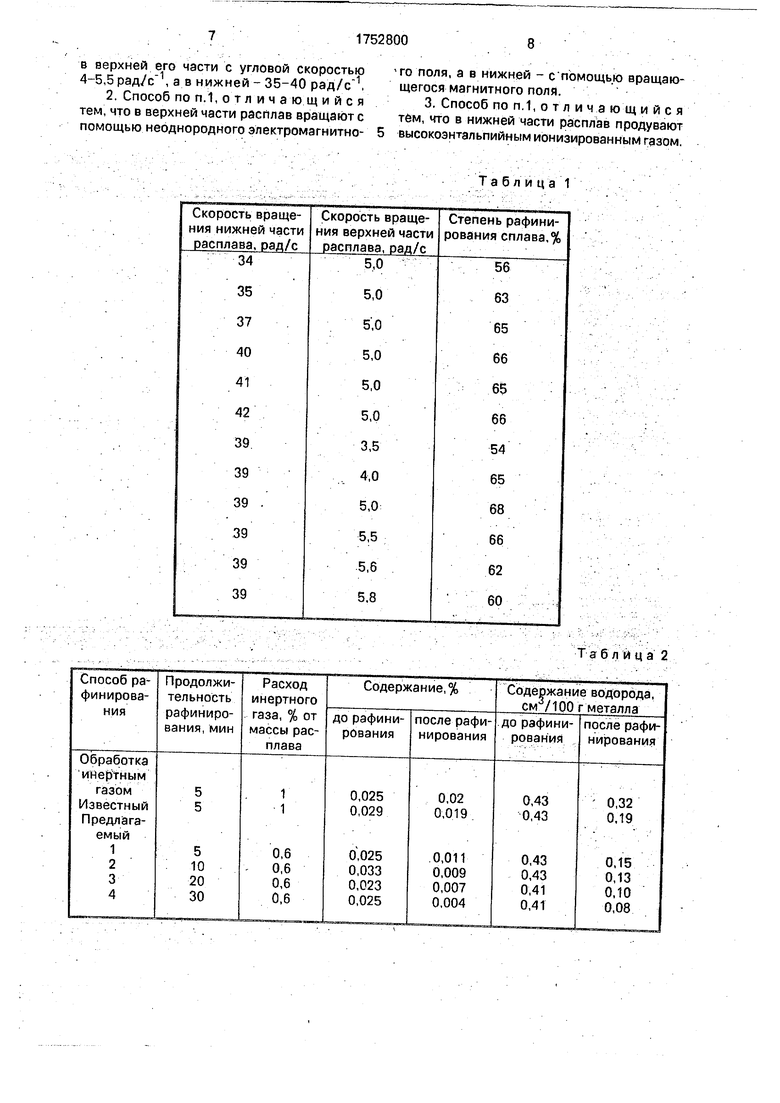

Данные по степени рафинирования сплавов представлены в табл,1.

Следует отметить, что струю высоко- энтальпийного ионизированного газа, поступающего из плазменной фурмы, направляют навстречу потоку вращающегося металла и благодаря этому она разбивается на мелкие пузырьки, которые равномерно распределяются по всему объему металла. Пузырьки нейтрального газа, проходя через объем расплавленного металла, адсорбируются на твердых неметаллических включениях и выносятся на поверхность расплава. Кроме того, в пузырьки инертного газа дифундирует растворенный в расплаве водород, который с помощью инертного газа выводят из расплавленного металла.

Так как в верхней части емкости расплав вращается за счет взаимодействия поля рассеяния индуктора с током, протекающим через расплав, а скорость движения металла значительно меньше, чем в нижней

части рафинировочной емкости, и движение происходит навстречу, то твердые неметаллические включения сталкиваются в процессе вращательного движения расплава и коагулируют в шаровидные конгломераты, плотность которых меньше плотности расплава.

После окончания процесса рафинирования отключают статор асинхронного двигателя от сети, отключают и извлекают из емкости плазмотрон, после выстаивания в течение 5 мин расплава снимают шлак и проводят слив очищенного металла.

Аналогичным образом осуществляют рафинирование алюминиевого сплава АК5М2 в течение 10, 20, 30 минут. Содержание водорода в расплаве определяли по ГОСТ21132.1-81. Содержание оксида алюминия определяли на пробах, отлитых в металлический кокиль до и после рафинирования. Условия и результаты рафинирования алюминиевого сплава АК5М2 предлагаемым способом и в сравнении с известными приведены в табл.2.

Применение предлагаемого способа рафинирования позволяет получить степень дегазации расплава в диапазоне 65-77%, а в известных способах она составляет соответственно 35 и 25%. По сравнению с применяемыми в промышленности предлагаемый способ позволяет в 1,2-3 раза снизить содержание з расплаве оксида алюминия.

Таким образом, предлагаемый способ рафинирования алюминия и его сплавов позволяет повысить эффективность очистки металла за счет интенсивного удаления газов и оксидов из расплава в 2-4 раз по сравнению с прототипом. Кроме того, предлагаемый сгГособ позволяет уменьшить расход газа на обработку в 1,2-2 раза, повысить качество литых изделий, Существенно улучшить экологическую обстановку в цехе.

Формула изобретения

1. Способ рафинирования алюминия и его сплавов, включающий создание вращения расплава и продувку металла инертным газом в направлении, противоположном направлению вращения расплава, отличающийся тем, что, с целью повышения производительности процесса путем интенсификации массопереноса водорода и поддержания температуры металла при об работке и повышения степени рафинирования сплавов, металл вращают в двух противоположных направлениях, причем

в верхней его части с угловой скоростью 4-5,5 рад/с 1, а в нижней - 35-40 рад/с . 2. Способ по п.1,отличающийся тем, что в верхней части расплав вращают с помощью неоднородного электромагнитного поля, а в нижней - с помощью вращающегося магнитного поля.

3. Способ по п. 1,отличающийся тем, что в нижней части расплав продувают высокоэнтальпийным ионизированным газом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| СПОСОБ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016911C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| Способ рафинирования алюминия и его сплавов | 1988 |

|

SU1636464A1 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2089639C1 |

| Устройство для рафинирования и модифицирования алюминиевых расплавов системы системы алюминий - кремний | 1988 |

|

SU1682409A1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ И РАФИНИРОВАНИЯ РАСПЛАВА МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2003 |

|

RU2238990C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЕВОГО СКРАПА | 2002 |

|

RU2229527C1 |

| Устройство для введения порошкообразных реагентов в расплав | 1989 |

|

SU1730190A1 |

Использование1 при электромагнитной обработке жидкого металла для улучшения служебных характеристик отливок. Сущность: создают вращение расплава в нижней части с угловой скоростью 35-40 рад/с 1, в верхней 4-5,5 рад/с 1 и продувают расплав высокоэнтальпийным ионизированным газом в направлении, противоположном направлению вращения. 2 з п. ф-лы, 1 ил , 2 габл.

Таблица 1

Таблица 2

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ИЛИ УМЕНЬШЕНИЯ РЕАКЦИИ МАЙЯРА В ПИЩЕВОМ ПРОДУКТЕ, ПРИМЕНЕНИЕ ФЕРМЕНТА ДЛЯ ЭТОГО И ПИЩЕВОЙ ПРОДУКТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2312569C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-07—Публикация

1990-07-09—Подача