Изобретение относится к цветной металлургии, в частности к рафинированию цветных металлов.

Целью изобретения является повышение эффективности рафинирования металла и улучшение условий эксплуатации устройства.

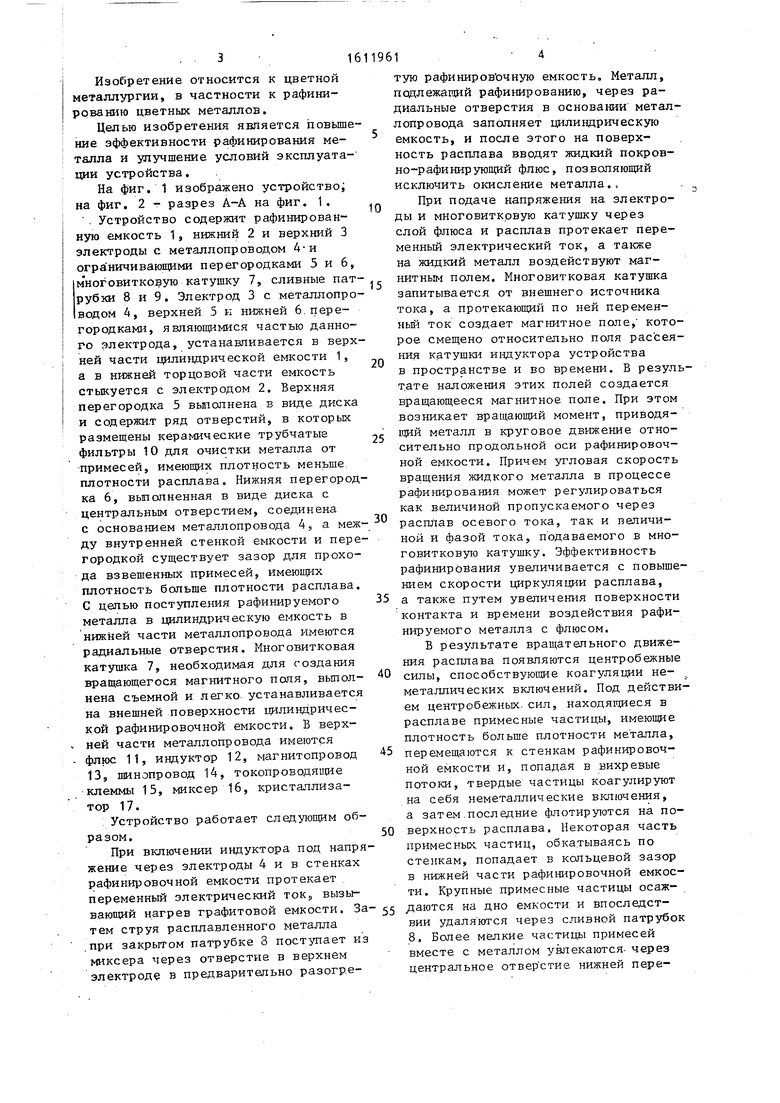

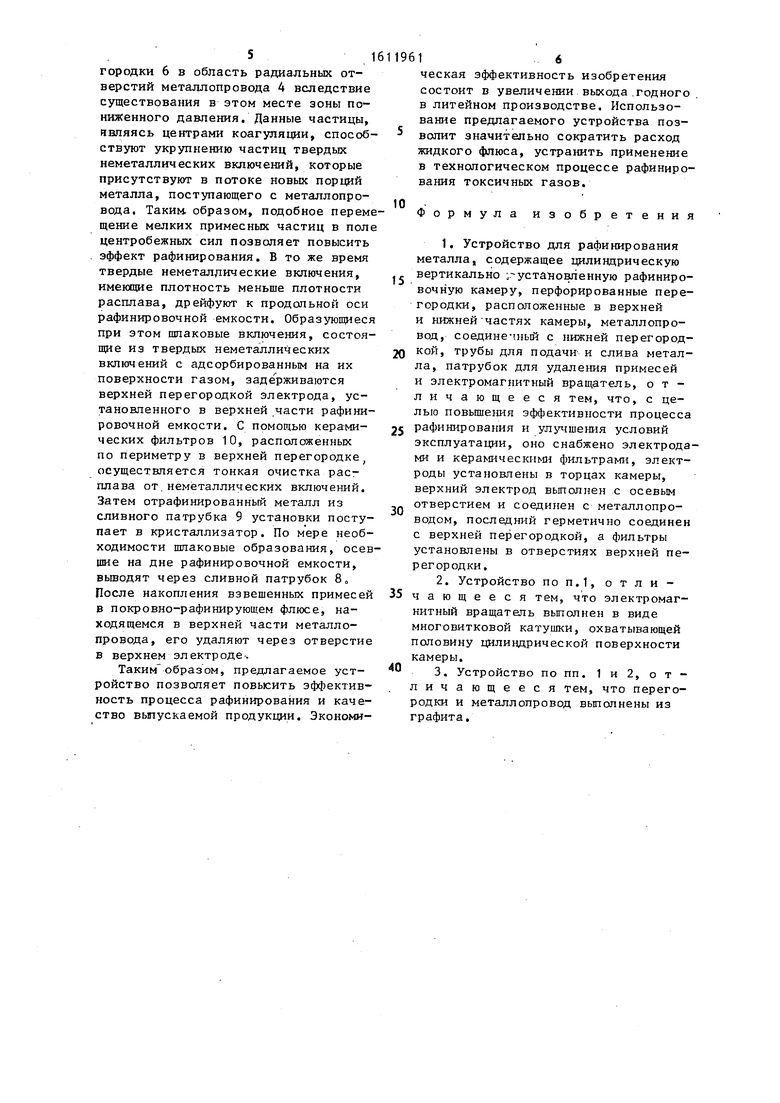

На фиг. 1 изображено устройство; на фиг. 2 - разрез А-А на фиг. 1. . Устройство содержит рафинированную емкость 1, нижний 2 и верхний 3 электроды с металлопроводом 4-и огра ничивающими перегородкаьш 5 и 6, м ноговитковую катушку 7, сливные патрубки 8 и 9. Электрод 3 с металлопро- водом 4, верхней 5 и нижней 6. перегородками, являющимися частью данного электрода, устанавливается в верхней части даливдрической емкости 1, а в нижней торцовой части емкость стьвсуется с электродом 2. Верхняя перегородка 5 вьполнена в виде диска и содержит ряд отверстий, в которых размещены керамические трубчатые фильтры 10 для очистки металла от примесей, имеюирх плотность меньше плотности расплава о Нижняя перегородка 6, выполненная в виде диска с центральным отверстием, соединена с основанием металлопровода 4, а между внутренней стенкой емкости и перегородкой существует зазор для прохода взвешенных примесей, имеющих плотность больше плотности расплава. С целью поступления рафинируемого металла в цилиндрическую емкость в нижней части металлопровода имеются радиальные отверстия. Многовитковая катушка 7, необходимая для создания вращающегося магнитного поля, вьшол- нена съемной и легко устанавливается на внешней поверхности цилиндрической рафинировочной емкости. В верхней части металлопровода имеются флюс 11, индуктор 12, магнитопровод 13, шинопрбвод 14, токопроводяище клеммы 15, миксер 16, кристаллизатор 17.

Устройство работает следуюш м образом.

При включении индуктора под напр жение через электроды 4 и в стенках рафинировочной емкости протекает переменный электрический ток, вызывающий нагрев графитовой емкости. З тем струя расплавленного металла при закрытом патрубке 3 поступает и миксера через отверстие в верхнем электроде в предварительно разогре

20

1961-4

тую рафиниров очную емкость. Металл, подлежащий рафинированию, через радиальные отверстия в основании металлопровода заполняет цилиндрическую емкость, и после этого на поверхность расплава вводят жидкий покров- но-рафинирующий флюс, позволяющий исключить окисление металла... .

При подаче напряжения на электроды и многовиткрвую катушку через слой флюса и расплав протекает переменный электрический ток, а также на жидкий металл воздействуют магнитным полем. Многовитковая катушка запитывается от внешнего источника тока, а протекающий по ней перемен- ньш ток создает магнитное поле, которое смещено относительно поля рассеяния катушки индуктора устройства в пространстве и во времени. В результате наложения этих полей создается вращающееся магнитное поле. При этом возникает вращающий момент, приводя- - 1ЦИЙ металл в круговое движение относительно продольной оси рафинировочной емкости. Причем ут ловая скорость вращения жидкого металла в процессе рафинирования может регулироваться как величиной пропускаемого через расплав осевого тока, так и величиной и фазой тока, подаваемого в мно- говитковую катушку. Эффективность рафинирования увеличивается с повышением скорости циркуляции расплава, 35 а также путем увеличения поверхности контакта и времени воздействия рафинируемого металла с флюсом.

В результате вращательного движения расплава появляются центробежные 40 силы, способствующие коагуляции не- , металлических включений. Под действием центробежных, сил, находящиеся в расплаве примесные частицы, имеюш е плотность больше плотности металла, 45 перемещаются к стенкам рафинировочной емкости и, попадая в вихревые потоки, твердые частицы коагулируют на себя неметаллические включения, а затем .последние флотируются на по- 50 верхность расплава. Некоторая часть примесных частиц, обкатываясь по стенкам, попадает в кольцевой зазор в нижней части рафинировочной емкости. Крупные примесные частицы осаж- 55 даются на дно емкости и впоследствии удаля ются через сливной патрубок 8. Более мелкие частицы примесей вместе с металлом увлекаются- через центральное отверстие нижней пере30

5,1

городки 6 в область радиальных отверстий металлопровода 4 вследствие существования в этом месте зоны пониженного давления. Данные частицы, являясь центрами коагуляции, способствуют укрупнению частиц твердых неметаллических включений, которые присутствуют в потоке новых порций металла, поступающего с металлопровода. Таким, образом, подобное перемещение мелких примесньк частиц в поле центробежных сил позволяет повысить эффект рафинирования. В то же время твердые неметаллические включения, имеющие плотность меньше плотности расплава, дрейфуют к продольной оси рафинировочной емкости. Образующиеся при этом пиаковые включения, состоящие из твердых неметаллических включений с адсорбированным на их поверхности газом, заде рживаются верхней перегородкой электрода, установленного в верхней части рафинировочной емкости. С помощью керамических фильтров 10, расположенных по периметру в верхней перегородке осуществляется тонкая очистка расплава от.неметаллических включений. Затем отрафинированный металл из сливного патрубка 9 установки поступает в кристаллизатор. По мере необходимости шлаковые образования, осевшие на дне рафинировочной емкости, вьшодят через сливной патрубок 8„ После накопления взвешенных примесей в покровно-рафинирующем флюсе, находящемся в верхней части металлопровода, его удаляют через отверстие в верхнем электроде-.

Таким образом, предлагаемое устройство позволяет повысить эффективность процесса рафинирования и качество выпускаемой продукции. Экономи19616

ческая эффективность изобретения состоит в увеличении выхода.годного . в литейном производстве. Использование предлагаемого устройства позволит значительно сократить расход жидкого флюса, устранить применение в технологическом процессе рафинирования токсичных газов.

10

Формула изобретения

1. Устройство для рафинирования металла, содержащее цилиндрическую

2 вертикально густановленную рафинировочную камеру, перфорированные перегородки, расположенные в верхней и нижней-частях камеры, металлопро- вод, соединечный с нижней перегород20 кой, трубы для подачи и слива металла, патрубок для удаления примесей и электромагнитный вращатель, о т - личающеесятем, что, с целью повышения эффективности процесса

25 рафинирования и улучшения условий

эксплуатации, оно снабжено электродами и керамическими фильтрами, электроды установлены в торцах камеры, верхний электрод выполнен с осевым

э- отверстием и соединен с металлопро- водом, последний герметично соединен с верхней перегородкой, а фильтры установлены в отверстиях верхней перегородки.

2. Устройство по П.1, о т л и 35 чающееся тем, что электромагнитный вращатель выполнен в виде многовитковой катушки, охватывающей половину цилиндрической поверхности камеры.

3. Устройство по пп. 1 и 2, о т личающееся тем, что перегородки и металлопровод выполнены из графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования металла | 1982 |

|

SU1039975A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛА | 1994 |

|

RU2092592C1 |

| Установка для обработки и диспергирования жидких металлов | 1978 |

|

SU909843A1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ ЖИДКИХ МЕТАЛЛОВ | 1994 |

|

RU2092593C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2090639C1 |

| Устройство для обработки металла | 1987 |

|

SU1470779A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ СЛИТКОВ | 1990 |

|

RU2021871C1 |

| Установка для литья под электромагнитным давлением | 1980 |

|

SU944779A1 |

Изобретение относится к цветной металлургии, в частности к рафинированию цветных металлов. Цель изобретения - повышение эффективности рафинирования металла и упрощение условий эксплуатации устройства. Устройство выполнено в виде емкости, и снабжено перегородками 5 и 6, верхним 3 и нижним 2 электродами, металлопроводом 4, многовитковой катушкой 7, сливными патрубками 8 и 9. В верхней перегородке 5 установлены трубчатые керамические фильтры 10 для очистки металла от примесей. 2 з.п.ф-лы, 2 ил.

Фи.2

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1986-02-11—Подача