Изобретение относится к черной металлургии, а именно к электрошлаковому переплаву чугунных электродов.

Известен способ ЭШП чугуна, заключающийся в наведении коксошлаковой ванны, загрузке шихты и пропускании через металл электрического тока, причем расплавление шихты ведут над коксошлаковой ванной, дополнительно нагревая шихту топливными горелками [1] Однако, недостатками аналога являются неконтролируемое насыщение чугуна углеродом. Для многих ответственных изделий, например, валков мукомольной промышленности, это является недопустимым. Кроме того, нагрев топливными горелками неоправданно усложняет конструкцию электрошлаковой установки и делает затруднительным процесс плавки ЭШП с вытяжкой слитка из кристаллизатора, а именно такая технология необходима при переплаве отработанных валков с целью получения заготовок новых валков близких по геометрическим параметрам к отработанным.

Наиболее близким по технической сущности и достигаемому результату является способ ЭШП некомпактных материалов с нерасходуемым электродом, который нашел широкое применение для переплава и рафинирования металлов и сплавов с высоким содержанием углерода (чугун), при этом в качестве флюсообразующих (рабочего шлака) используют фтористый кальций или флюс АНФ-6 (70% CaF2 и 30% Al2O3) [2]

Однако, этот флюс весьма дорог стоимость 1 т флюса АНФ-6 4 млн. руб. на 01.01.1996 г. и производится он только в г. Никополь (Украина), что делает процесс ЭШП чугуна малорентабельным. Кроме того, этот флюс не обеспечивает гладкую, бездефектную поверхность слитка при ЭШП валков с вытяжкой слитка из кристаллизатора.

Данное изобретение направлено на удешевление процесса ЭШП чугуна и на получение слитка с гладкой поверхностью, что также снижает себестоимость продукции за счет меньших затрат на обработку поверхности.

Для этого в шлак для ЭШП чугуна, содержащий флюс АНФ-6 или плавиковый шпат, дополнительно вводят стеклобой и магнезит при следующем соотношении компонентов, мас.

стеклобой 50-65%

флюс АНФ-6 30-45%

магнезит 5-10%

К стеклобою главным образом относится бытовое стекло, а именно оконное и бутылочное (независимо от производства, цвета и формы).

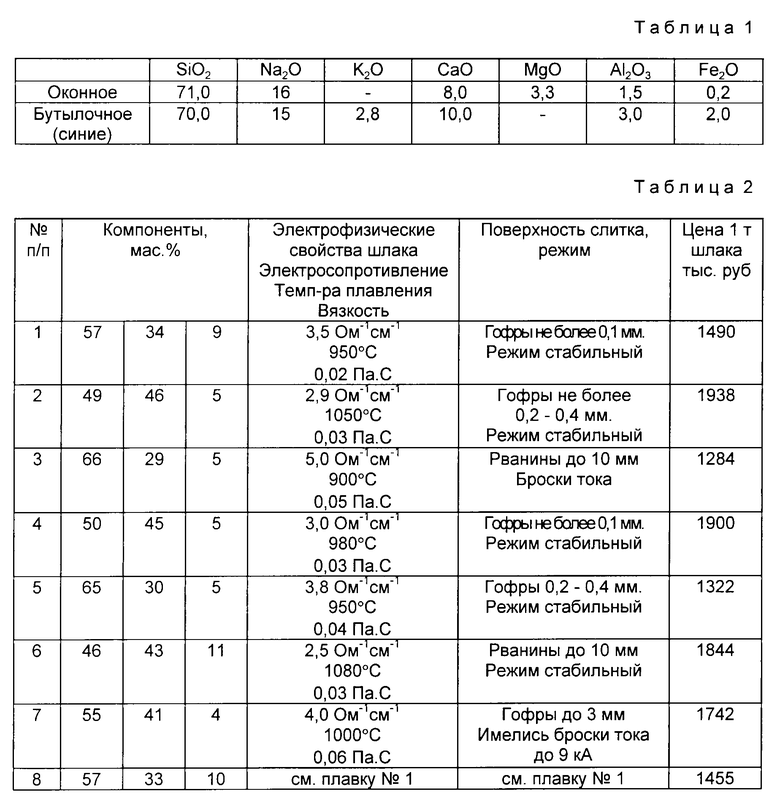

Химический состав бытовых стекол приводится в табл.1.

Добавки в бутылочное стекло небольшого количества окислов хрома, ванадия, титана или других металлов меняет окраску бутылочного стекла, а на технологию ЭШП не влияет, поэтому в данном изобретении в качестве стеклобоя можно использовать любое бутылочное стекло: разница в химическом составе по основным элементам различных видов стекол не превышает 1-2%

Доказательство оптимальности заявленных пределов состава шлака. Стеклобоя нельзя брать больше 65% так как в этом случае шлак обладает очень высоким сопротивлением, высокой вязкостью и низкой теплопроводностью. В результате процесс ЭШП можно проводить только при недопустимых по соображениям безопасности высоких напряжениях, (в противном случае невозможно получить требуемую величину рабочего тока плавки).

Меньше 50% стеклобоя не рекомендуется брать, так как при этом возрастает температура плавления шлака до значений близких к температуре плавления чугуна. Многолетняя практика ЭШП показала, что температура плавления шлака должна быть на 150-200oC ниже температуры плавления переплавляемого металла. Наши эксперименты подтвердили это: при тугоплавком шлаке на поверхности получаемого слитка образуется чередование слоев сначала слой чугуна, затем слой тугоплавкого шлака и только потом металл слитка. Чистовая зачистка таких слитков весьма трудоемка и приводит к излишним потерям металла.

Флюс АНФ-6 (или плавиковый шпат CaF2) понижает электросопротивление шлака и уменьшает его вязкость. Присадка этого флюса более 45% неоправдана, так как, повышая стоимость шлака, не улучшает его электрофизические свойства, по сравнению с требуемыми и допустимыми при электрошлаковом процессе. Присадка флюса АНФ-6 менее 30% не приводит электрофизические свойства шлака к оптимальному для ЭШП уровню.

Присадка магнезита в пределах 5-10% обусловлена следующим: Добавка магнезита, как третьего основного компонента, понижает температуру плавления шлака более эффективно, чем добавка АНФ-6 и, кроме того он дешевле, чем флюс АНФ-6. При его количестве менее 5% при температуре процесса ЭШП имеет место повышенная (из-за стекла) вязкость шлака. Уменьшение вязкости добавками флюса АНФ-6 удорожает шлак и, как сказано выше, увеличивает температуру его плавления. Добавка магнезита более 10% существенно не изменяет свойства шлака (в пределах нескольких процентов), однако поскольку магнезит существенно дороже боя стекла (и особенно флюса АНФ-6) его увеличение в составе шлака за счет уменьшения боя стекла неоправданно экономически, а увеличение за счет уменьшения флюса АНФ-6 приводит к недопустимо резкому повышению температуры плавления.

Таким образом, подобранная смесь компонентов является оптимальной как по технологическим свойствам, необходимым для проведения процесс ЭШП чугуна, в том числе с вытяжкой слитка, так и по стоимостным показателям.

Стоимость 1 т компонентов на 01.01.96 г. составляла:

бой бытового стекла 100-200 тыс.руб. (в среднем 150)

магнезит 400-600 тыс.руб. (в среднем 500)

шлак АНФ-6 4.000 тыс.руб.

В табл. 2 приведены результаты опытных плавок при различных значениях состава шлака, показывающие, что заявленные значения являются оптимальными. Как видно из табл. 2 стоимость 1 т шлака предложенного состава составляет примерно от 1300 тыс.руб. (плавка N 5) до 1900 тыс.руб. (плавка N 4). При этом значения электросопротивления при температурах процесса и вязкости находятся в допустимых для ЭШП пределах. Уменьшение доли флюса АНФ-6 приводит к снижению себестоимости шлака, однако удовлетворительного результата при этом получить не удалось (плавка N 3) из-за возрастания электросопротивления и вязкости шлака. Некоторое увеличение флюса АНФ-6 по отношению к предлагаемым пределам при удовлетворительных результатах плавок (плавка N 2) приводит к удорожанию шлака (против чего направлено данное изобретение). Оптимальным с точки зрения качества слитка, режима переплава и стоимости шлака является составы плавок NN 1;8.

Для использования шлака в процессе ЭШП его компоненты обычным способом сплавляются в графитовом тигле с помощью нерасходуемого графитового электрода. Температура плавления шлака в пределах заявленного химического состава составляет 900-1050oC, что на 150-230oC ниже температуры плавления чугуна, и является оптимальной с точки зрения формирования тонкой шлаковой корочки на поверхности слитка при его вытягивании из кристаллизатора.

После расплавления шлак сливают из графитового тигля и, в случае жидкого старта, он может заливаться в кристаллизатор ЭШП. При плавке с твердым стартом шлак сливают в изложницу и после его охлаждения дробят в щековой дробилке. После этого шлак готов к использованию.

Пример осуществления. Опытные плавки на предлагаемом шлаке проводили твердым стартом. В качестве электродов переплавляли отработанные чугунные мукомольные валки диаметром 240-250 мм на печи ЭШП-0,5 ВГЛ-И1 в кристаллизатор диаметром 300 мм с вытяжкой слитка по ходу переплава. На плавку давали 15-18 кг шлака состава 57% боя бутылочного стекла, 34% флюса АНФ-6, 9% магнезита. Разводка процесса занимала 10-15 мин и не вызывала трудностей. Поверхность нижней части слитка не имела грубых дефектов. Основной период плавки вели при токе 6,5 кА, напряжении 45-47 В, скорость плавления электрода составляла 3-3,5 кг/мин, скорость вытяжки слитка из кристаллизатора 1,3-1,6 см/мин (увеличиваясь к концу плавки). Полученный слиток был покрыт тонкой шлаковой корочкой (0,1-0,2 мм), под которой находилась неокисленная (блестящая) поверхность металла.

Замена 50% флюса АНФ-6 на плавиковый шпат не изменяет режим плавки и получаемые результаты.

При плавке на шлаке, соответствующему прототипу, поверхность слитка имела грубые рванины, удаление которых требовало обточки всей поверхности слитка на глубину не менее 10 мм.

Таким образом, преимущество предлагаемого шлака его значительно более низкая стоимость, основной компонент шлака недефицитен и имеется повсеместно; более качественная поверхность слитка, что снижает затраты на его зачистку и повышает выход годного металла.

Суммарное снижение себестоимости 1 т электрошлакового чугунного слитка, выплавленного на заявленном шлаке, составляет около 3.000 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАЛЬЦА | 1993 |

|

RU2032754C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ОКСИФТОРИДНОГО ФЛЮСА | 1989 |

|

SU1644497A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487173C1 |

| СПОСОБ ПЛАВКИ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2612867C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА КОМПАКТНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152447C1 |

Изобретение относится к металлургии, а именно к электрошлаковому переплаву чугунных электродов. Данное изобретение направлено на удешевление процесса ЭШП чугуна. Для этого предложен шлак для электрошлакового переплава чугуна, содержащий стеклобой, флюс АНФ-6 и магнезит при следующем соотношении компонентов, мас.%:

стеклобой - 50-65

флюс АНФ-6 - 30-45

магнезит - 5-10

Вместо флюса АНФ-6 можно использовать плавиковый шпат, 2 табл.

Шлак для электрошлакового переплава чугуна, содержащий флюс АНФ-6 или плавиковый шпат, отличающийся тем, что он дополнительно содержит стеклобой и магнезит при следующем соотношении компонентов, мас.

Стеклобой 50 65

Флюс АНФ-6 или плавиковый шпат 30 45

Магнезит 5 10е

| Способ электрошлакового переплава чугуна | 1969 |

|

SU263630A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1996-03-21—Подача