Изобретение относится к черной металлургии, конкретно к производству флюсов для электрошлакового переплава.

Цель изобретения - повышение свойств переплавленного металла.

Шихта для выплавки оксифторидного флюса, содержащая плавиковый шпат, известь и обожженный магнезит, дополнительно содержит отвальный шлак производства ферробора при следующем соотношении компонентов, мас.%:

Плавиковый шпат 35-41

Известь 13-17

Обожженный магнезит 10-13

Отвальный шлак произ-

водства ферробора 33-38

Введение в шихту 35-41% низкосортного плавикового шпата обеспечивает получение во флюсе 30-34% CaF2 и 4-6% SiO2. Введение в шихту плавикового шпата в количестве менее 35% отрицательно скажется на свойствах получаемого флюсa: расплав будет характеризоваться повышенной вязкостью, что не обеспечивает хорошего рафинирования переплавляемого металла от вредных примесей. Использование в шихте более 42% плавикового шпата приведет к интенсивному выделению токсичных летучих соединений - фторидов, а это отрицательно скажется на экологической обстановке в цехе.

Введение в шихту более 17% извести сопровождается наводороживанием получаемого флюса, а использование в шихте менее 13% извести ухудшает десульфурирующие свойства получаемого флюса.

Введение в шихту более 13% обожженного магнезита повысит температуру плавления флюса, а использование в шихте менее 10% обожженного магнезита приведет к гидратации флюса.

Отвальный шлак производства ферробора состоит из следующих компонентов, % : Al2O3 65-75; CaO 12-22; MgO 2-7; B2O3 6-11. Введение в шихту 33-38% отвального шлака обеспечивает содержание во флюсе 21-28% Al2O3, 4-7% CaO; 0,7-2,0 MgO и 2-4% В2О3.

Введение в шихту более 38% отвального шлака производства ферробора увеличивает температуру ликвидус шлака, это приводит к радиальной, а не продольной кристаллизации слитка. Использование в шихте менее 33% отвального шлака производства ферробора уменьшает поверхностное натяжение флюса, что ухудшает рафинирование стали.

Использование отвального шлака производства ферробора существенно снижает расход электроэнергии на единицу массы переплавляемого металла, так как глинозем, содержащийся в шлаке, образует сложные малоподвижные комплексные ионы, которые увеличивают электросопротивление шлакового расплава. Кроме того, бор, содержащийся в отвальном шлаке, в процессе переплава частично восстанавливается и модифицирует сталь, увеличивая ее прокаливаемость, что приводит к повышению физико-механических свойств, в том числе предела прочности, ударной вязкости и других.

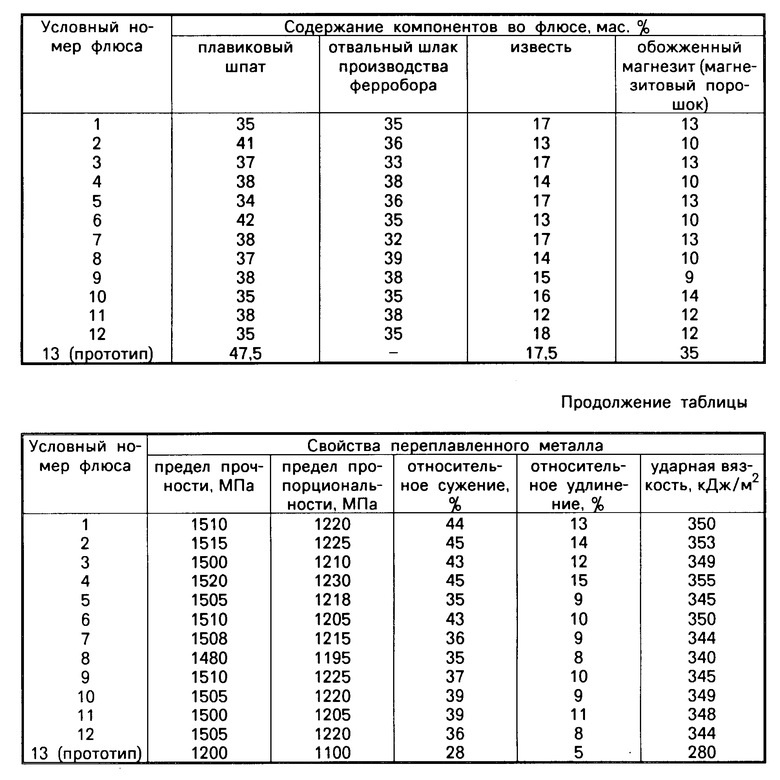

П р и м е р. На установке электрошлакового переплава А-550 с кристаллизатором диаметром 100 мм провели серию плавок под флюсами, составленными из плавикового шпата, обожженного магнезита, извести и отвального шлака производства ферробора. Химический состав флюсов приведен в таблице.

Переплавляли электроды диаметром 75 мм из стали 38ХНЗМФА. Плавку начинали "твердым" стартом. Перед началом процесса электрошлакового переплава компоненты флюсов взвешивали, тщательно перемешивали, сплавляли и, раздробив, засыпали в кристаллизатор установки ЭШП. Переплав вели при напряжении 37-40 В. сила тока 2,5-2,8 кА со скоростью 0,750-0,800 кг/мин. При этом расход электроэнергии равен 2267 кВт·ч/т. При переплаве под флюсом-прототипом напряжение равно 45-50 В, сила тока 3-3,2 кА, скорость переплава 0,700 кг/мин. Расход электроэнергии в данном случае равен 3500 кВт·ч/т. Наплавляли слиток массой 45 кг. Следовательно, расход электроэнергии на переплав стал под опытным флюсом в 1,75 раз ниже, чем под флюсом-прототипом.

После переплава и термообработки из слитков отбирали пробы для исследования физико-механических свойств металла. Результаты исследований приведены в таблице. Полученные результаты свидетельствуют о том, что физико-механические свойства металла, наплавленного под опытным флюсом, выше, чем под флюсом-прототипом.

Следовательно, введение в шихту отвального шлака производства ферробора позволяет снизить расход электроэнергии и обеспечивает повышение физико-механических характеристик переплавленного металла. Внедрение шихты не требует дополнительных затрат, позволяет повысить качество металла при одновременном снижении ее себестоимости и расширяет сырьевую базу для производства флюсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487173C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1998 |

|

RU2148089C1 |

| ШЛАК ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЧУГУНА | 1996 |

|

RU2092595C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| СПОСОБ ВЫПЛАВКИ ОКСИДНО-ФТОРИДНЫХ ФЛЮСОВ, СОДЕРЖАЩИХ РЗМ | 1986 |

|

SU1389319A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

Изобретение относится к черной металлургии, конкретно к производству флюсов для электрошлакового переплава. Цель - повышение свойств переплавленного металла. Шихта для выплавки оксифторидного флюса, содержащая плавиковый шпат, известь и обожженный магнезит, дополнительно содержит отвальные шлак производства ферробора при следующем соотношении компонентов, мас.%: плавиковый шпат 35 - 41; известь 13 - 17; обожженный магнезит 10 - 13; отвальный шлак производства ферробора 33 - 38. Введение во флюс отвального шлака производства ферробора позволяет снизить расход электроэнергии и обеспечивает повышение физико - механических характеристик переплавленного металла. Внедрение шихты не требует дополнительных затрат, позволяет повысить качество металла при одновременном снижении его себестоимости и расширяет сырьевую базу для производства флюсов. 1 табл.

ШИХТА ДЛЯ ВЫПЛАВКИ ОКСИФТОРИДНОГО ФЛЮСА, содержащая плавиковый шпат, известь и обожженный магнезит, отличающаяся тем, что, с целью повышения свойств переплавленного металла, она дополнительно содержит отвальный шлак производства ферробора при следующем соотношении компонентов, мас.%:

Плавиковый шпат 35 - 41

Известь 13 - 17

Обожженный магнезит 10 - 13

Отвальный шлак производства ферробора 33 - 38

| Шлакообразующая смесь для обработки жидкого металла | 1979 |

|

SU773086A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1989-06-26—Подача