Изобретение относится к черной металлургии, в частности к флюсам для электрошлакового переплава (ЭШП).

Известен флюс АНФ-6, состоящий из 30% оксида алюминия и 70% фтористого кальция, нашедший широкое применение для переплава стали многих марок. Однако при переплаве стали ряда марок под флюсом АНФ-6 вследствие высокого содержания в нем оксида алюминия происходит существенное восстановление алюминия, что приводит к образованию в переплавленном металле ряда дефектов ("сколы", "шиферный излом" и др.).

Известен флюс АН-291, состоящий из оксидов алюминия, кальция, магния и фтористого кальция, компоненты которого взяты в следующем соотношении, мас. %:

Фтористый кальций 10-20

Оксид алюминия 30-45

Оксид кальция 20-28

Оксид магния 17-25

Флюс АН-291 обладает высокой адгезией к металлу, вследствие чего слитки имеют плохую поверхность. Флюс АН-291 в практике ЭШП широкого распространения не получил.

Известен флюс для электрошлакового переплава АНФ-29, состоящий из оксидов алюминия, кальция, диоксида кремния и фтористого кальция, компоненты которого взяты в следующем соотношении, мас.%:

Фтористый кальций 30-40

Оксид алюминия 12-18

Оксид кальция 35-42

Диоксид кремния 12-18

Переплав стали под флюсом АНФ-29 позволяет уменьшить восстановление алюминия и уменьшает пораженность металла дефектами типа "сколы", "шиферный излом", термическими трещинами и т.д. Однако высокое содержание в нем оксида кальция обуславливает его чрезмерную гигроскопичность, усложняет хранение флюса, создает опасность повышения содержания водорода в металле и появления дефектов типа "свищи", "флокены". Высокое содержание оксида кальция придает расплавленному флюсу высокую электропроводность, поэтому процесс переплава с ним характеризуется большим расходом электроэнергии.

Наиболее близким по составу и достигаемому эффекту является флюс для ЭШП, состоящий из оксидов алюминия, магния и фтористого кальция, компоненты которого взяты в следующем соотношении, мас.%:

Фтористый кальций 25-55

Оксид алюминия 35-65

Оксид магния 10-20

Флюс указанного состава, принятый за прототип, используют для переплава стали и сплавов с высоким содержанием активных элементов, например алюминия, титана и других.

При переплаве под этими флюсами достигаются удовлетворительные технико-экономические показатели, однако вследствие высокого содержания во флюсах глинозема при переплаве стали происходит заметное восстановление алюминия, что в ряде случаев вызывает снижение качества металла. Кроме того, переплав стали под такими флюсами не обеспечивает требуемого качества поверхности слитков. Переплав стали под этим флюсом сопровождается значительным расходом электроэнергии.

Целью изобретения является повышение производительности процесса, улучшение качества поверхности слитка и снижение расхода электроэнергии.

Поставленная цель достигается за счет того, что известный флюс для электрошлакового переплава сталей и сплавов, включающий оксид алюминия, оксид магния и фтористый кальций, согласно изобретению содержит перечисленные компоненты в следующем соотношении, мас.%:

Оксид алюминия 10-25

Оксид магния 20-45

Фтористый кальций 40-60

С целью предотвращения восстановления алюминия для некоторых марок сталей флюс дополнительно содержит диоксид кремния в количестве 0,5-20 мас.%. Флюс обладает удовлетворительной обессеривающей способностью и низкой адгезией к металлу, что позволяет получать слитки с ровной гладкой поверхностью.

Присутствие во флюсе 40-60% фтористого кальция необходимо для снижения температуры плавления смеси тугоплавких оксидов - ингредиентов флюса - и увеличения его обессеривающей способности.

Оксид алюминия в количестве 10-25% способствует повышению электросопротивления жидкой шлаковой ванны и тем самым повышению производительности процесса ЭШП.

Оксид магния в количестве 20-45% увеличивает обессеривающую способность флюса. Изменяя его содержание, можно существенно менять температуру плавления флюса, что положительно отражается на производительности процесса и состоянии поверхности наплавляемого слитка, а также управлять толщиной гарнисажа.

Введение во флюс 5-20% двуоксида кремния, как и оксида алюминия, увеличивает электросопротивление шлака, что повышает производительность процесса, кроме того, увеличивает окислительный потенциал шлака и улучшает состояние поверхности слитка. Поэтому введению двуоксида кремния позволяет полностью исключить восстановление термодинамически более прочного оксида алюминия и устранить нежелательные для стали ряда марок (например, кислой стали) последствия восстановления.

Присутствие в предлагаемом флюсе менее 40% фтористого кальция не обеспечит необходимой жидкоподвижности шлака и не позволит существенно снизить в процессе переплава содержание серы в металле. Чрезмерно высокое (более 60% ) содержание во флюсе фтористого кальция повысит электропроводность шлаковой ванны, ухудшит производительность установок и, кроме того, существенно увеличит стоимость флюса.

При содержании в шлаке оксида алюминия менее 10% существенно снижается его омическое сопротивление и ухудшаются технико-экономические показатели процесса. Увеличение содержания оксида алюминия свыше 25% сопровождается заметным восстановлением, что отрицательно сказывается на качестве металла ряда марок.

При содержании во флюсе оксида магния менее 20% снижается температура плавления шлака и его обессеривающая способность.

Снижение температуры процесса переплава сопровождается уменьшением производительности процесса. При искусственном повышении температуры процесса шлак с низкой температурой плавления формирует недостаточно толстую и недостаточно прочную гарнисажную корочку, что сопровождается образованием ряда дефектов, в том числе электрическим пробоем. Повышение содержания во флюсе оксида магния свыше 45% приводит к чрезмерному повышению температуры плавления шлака и формированию грубого толстого гарнисажа, что ухудшает качество поверхности слитка.

При содержании в шлаке диоксида кремния менее 5% в процессе переплава возможно частичное восстановление алюминия из шлака компонентами металла. Восстановленный алюминий будет дополнительно раскислять металл, что положительно скажется на качестве стали многих марок, в частности выплавленной в агрегатах с основной футеровкой. Введение во флюс более 20% диоксида кремния снизит его обессеривающую способность и сильно повысит окислительный потенциал шлаковой ванны, сто не только воспрепятствует восстановлению алюминия, нежелательному при переплаве, например, кислой стали, но и вызовет окисление компонентов металла, например ванадия и др.

Флюс может содержать до 5% оксида кальция. Содержание других примесей допускается в пределах требований технических условий на флюсы электрошлаковго переплава.

В исходном состоянии флюс предложенного состава может быть выполнен в виде переплавленного и измельченного или гранулированного в жидком состоянии до фракции 0,2-10 мм продукта в соответствии с требованиями технологических условий на флюсы ЭШП ТУ 14-1-165-72.

Ингредиенты флюса предложенного состава в исходном состоянии могут быть порошкообразными (флюоритовый концентрат, технический глинозем, плавленый магнезит, кварцевый песок). Исходные компоненты флюса взвешивают и расплавляют либо непосредственно в кристаллизаторе установки электрошлакового переплава, либо в специальных тигель-ковшах.

Процесс электрошлакового переплава с применением флюса предложенного состава осуществляют следующим образом. При использовании ингредиентов флюса в виде исходных материалов в состав шлакообразующей смеси вводят порошкообразный технический глинозем, плавленый магнезит, кварцевый песок и флюоритовый концентрат. Взвешенные и перемешанные компоненты флюса вводят в водоохлаждаемый кристаллизатор и наводят жидкую шлаковую ванну расплавлением исходных материалов, например расходуемых электродов, и проводят процесс электрошлакового переплава.

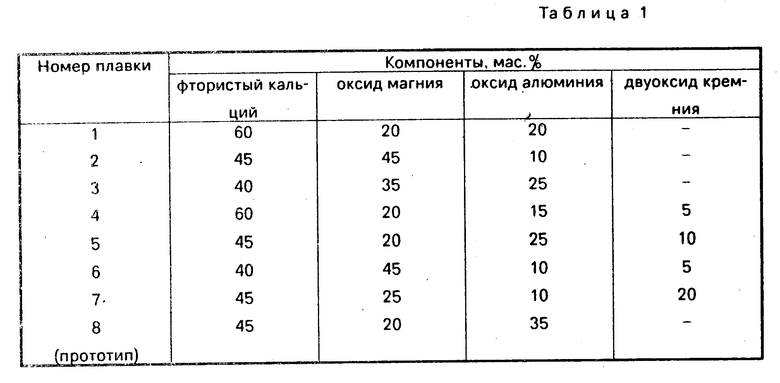

П р и м е р. На лабораторной установке ЭШП с кристаллизатором диаметром 50 мм проводят 7 опытных плавок под флюсом предложенного состава, а также плавку 8 под флюсом, принятым в качестве прототипа. Cоставы флюса приведены в табл. 1.

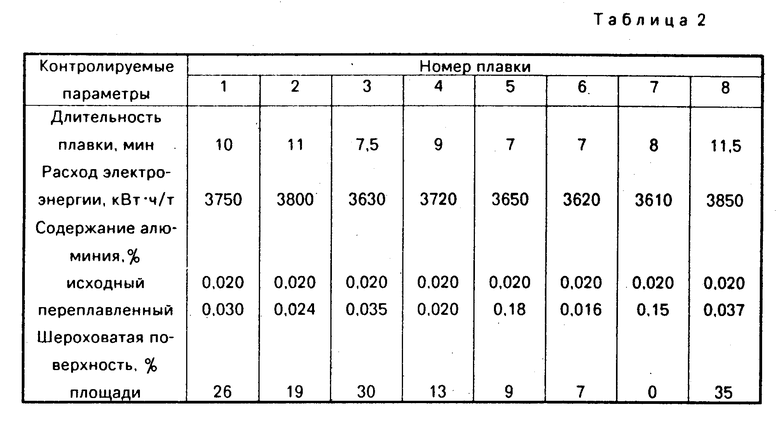

Переплавляют электроды из стали 35 диаметром 27 мм, переплав проводят при токе 800 А и напряжении 25 В. Процесс протекает устойчиво, без колебаний электрического режима. Наплавляют слитки массой 1,5 кг.

Изменение ряда контролируемых параметров процесса переплава и качества металла представлено в табл. 2.

Таким образом, флюсы предложенного состава обеспечивают более высокую производительность и более низкий расход электроэнергии по сравнению с флюсом-прототипом.

Состояние поверхности слитков, полученных переплавом под флюсом предложенных составов, удовлетворительное, но лучше чем у слитков сравнительной плавки. Оно ухудшается с возрастанием содержания глинозема и улучшается с увеличением концентрации оксида магния и двуоксида кремния.

В процессе переплава под флюсом без кремнезема происходило восстановление алюминия. В присутствии кремнезема восстановление алюминия уменьшалось или даже происходило его окисление. Восстановление небольшого количества алюминия является полезным при переплаве стали некоторых марок, выплавленных в агрегатах с основной футеровкой, в частности, легированных алюминием, титаном и другими активными металлами. Переплав такой стали целесообразно проводить под флюсом предложенного состава без кремнезема. Для кислой стали восстановление алюминия является нежелательным и ее следует переплавлять под флюсами, содержащими кремнезем. Следовательно, флюс предложенного состава может обеспечить оптимальные условия переплава как кислой, так и основной стали.

Таким образом, предлагаемый флюс в отличие от указанного прототипа позволяет получить экономический эффект за счет экономии электроэнергии (до 6% ), увеличения производительности установки и обеспечивает более высокое качество переплавленного металла.

Предлагаемый флюс может найти применение при переплаве широкого сортамента стали, выплавленной в агрегатах как с основной, так и с кислой футеровкой.

Изобретение практически не требует затрат на внедрение. (56) Б.И.Медовар, Ю.В.Латаш и др. Электрошлаковый переплав, М., Металлургиздат, 1963, с. 18.

М.М.Клюев, А.Ф.Каблуковский. Металлургия электрошлакового переплава, М. , Металлургия, 1969, с. 71.

ТУ ИЭС 53 Ф-73.

У. Дакуорт, Д..Хойл, Электрошлаковый переплав М., Металлургия, 1973, с. 32-34.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для электрошлакового переплава | 2019 |

|

RU2699975C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1998 |

|

RU2148089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

| СПОСОБ ВЫПЛАВКИ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2022 |

|

RU2796483C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1988 |

|

SU1621521A1 |

| Флюс для электрошлакового переплава | 1989 |

|

SU1765191A1 |

Оксид алюминия 10 - 25

Оксид магния 20 - 45

Фтористый кальций 40 - 60

2. Флюс по п.1, отличающийся тем, что, с целью предотвращения восстановления алюминия для некоторых марок сталей, он дополнительно содержит диоксид кремния в количестве 0,5 - 20 мас.%.

| Дакуорт У., Хойл Д | |||

| Электрошлаковый переплав | |||

| М.: Металлургия, 1973, с.32-34. |

Авторы

Даты

1994-07-15—Публикация

1980-01-14—Подача