Изобретение относится к гальваностегии, в частности, к электролитическому осаждению сплава хром молибден.

Известны электролиты, содержащие хромовый ангидрид, серную кислоту, молибдат натрия (1) и органическую добавку, состоящую из алкилоксихинолина (2 Прототип).

Известные электролиты обладают рядом недостатков: низкий выход сплава по току, неудовлетворительная износостойкость, а в прототипе и дефицитность добавки.

Технической задачей предлагаемого изобретения является повышение выхода сплава по току и износостойкости хром молибденовых покрытий, расширение сырьевой базы веществ, используемых в качестве органических добавок при нанесении хром молибденовых покрытий.

Сущность изобретения заключается в том, что электролит для получения покрытий сплавом хром молибден, содержащий хромовый ангидрид, серную кислоту, молибдат натрия и органическую добавку, согласно изобретению, в качестве органической добавки он содержит шлам (КЕК) при производстве присадки экстракта фенольноалкилбензольной очистки при следующем соотношении компонентов, г/л:

хромовый ангидрид 200 300

серная кислота 2,0-3,0

молибдат натрия 20-70

шлам (КЕК) 2-5

КЕК является отходом (вторичным сырьем) нефтеперерабатывающего производства, а именно, шламом при производстве присадки экстракта фенольноалкильбензольной очистки (ЭФО), соответствующий количественным и качественным составом ТУ 6 05 961 73. В предлагаемом изобретении использовали КЕК состава,

минеральное масло (содержащее до 85-90% веществ нафтеновой структуры) - 70-80

оксид цинка 10-8

оксид алюминия 8-4

оксид магния 12-8

Использование КЕКа в качестве органической добавки известно (см. описание изобретения к патенту РФ N 1709766, кл. C 25 D 3/10 от 15.08.88). В известном электролите КЕК способствует увеличению электропроводности катодной пленки вследствие уменьшения энергии активации, что влечет за собой возрастание рассеивающей способности электролита.

Введение КЕКа в предлагаемый электролит приводит к новому протеканию процесса восстановления ионов хрома и молибдена и выделению водорода при большей поляризации электрода. Электронейтральные частицы КЕКа (Al2O3, ZnO, MgO) вначале тормозят реакцию неполного восстановления ионов Cu+3, а на этапе осаждения хрома до металлического процессы ускоряются. Вышеизложенное позволяет сделать вывод об облегчении адсорбции хромат- и молибдат-ионов на катодной поверхности, что влечет закономерное возрастание выхода сплава по току и износостойкости покрытий.

Таким образом, органическая добавка предлагаемого состава сообщает заявляемому электролиту новое техническое свойство изменение хода и скорости сопряженных реакций как на стадиях, предшествующих выделению металлического хрома, так и в области перехода Cu+6 _→ Cu0. При потенциалах неполного восстановления ионов хрома и молибдена, частицы Al2O3, ZnO, MgO активируют катодную поверхность за счет ударения пассивирующих пленок. Эти частицы способствуют изменению состояния при катодной фазовой пленки, в результате чего создаются благоприятные условия для выделения металлического хрома и молибдена и наблюдается увеличение выхода сплава по току, повышение износостойкости покрытий, уменьшение внутренних напряжений.

Электролит готовят следующим образом.

В воде последовательно растворяют необходимое количество хромового ангидрида, серной кислоты. КЕКа и молибдата натрия. КЕК устойчив в растворах хромовой кислоты и не разрушается под ее воздействием. В процессе электролиза он не вырабатывается и не изменяет своих каталитических свойств. Электролит стабилен в работе, корректировку электролита по органической добавке проводят 1 раз в 120 дней. Для проведения процесса электролитического осаждения сплава хром молибден содержанием КЕКа. Процесс осаждения ведут при температуре 20oC и плотности тока 25 А/дм2.

Для сравнения готовят электролит по прототипу следующего состава г/л:

хромовый ангидрид 250

серная кислота 2,5

молибдат натрия 50

алкилоксихинолин 1,5

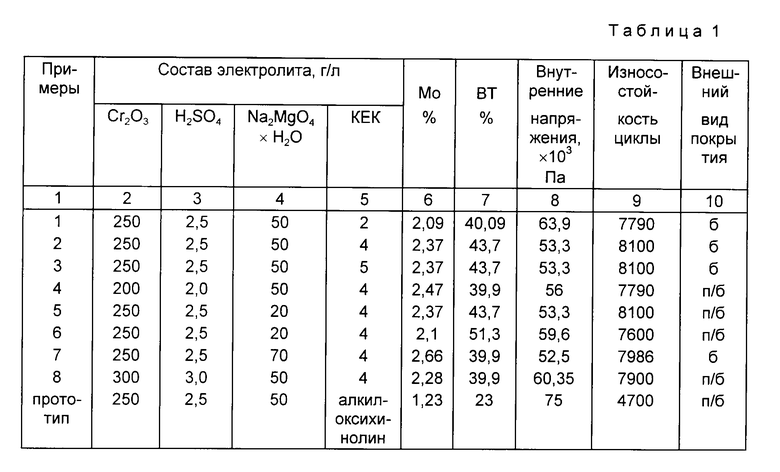

Результаты экспериментов представлены в табл. 1.

Из табл. 1 видно, что при температуре 20oC и плотности тока 50 А/дм2, концентрация органической добавки 2 5 г/л при осаждении сплава из предлагаемого электролита получают блестящие и полублестящие осадки с выходом по току 39,9 51,3% и содержанием молибдена в сплаве до 2,66% с высокой износостойкостью 7600 8100 циклов.

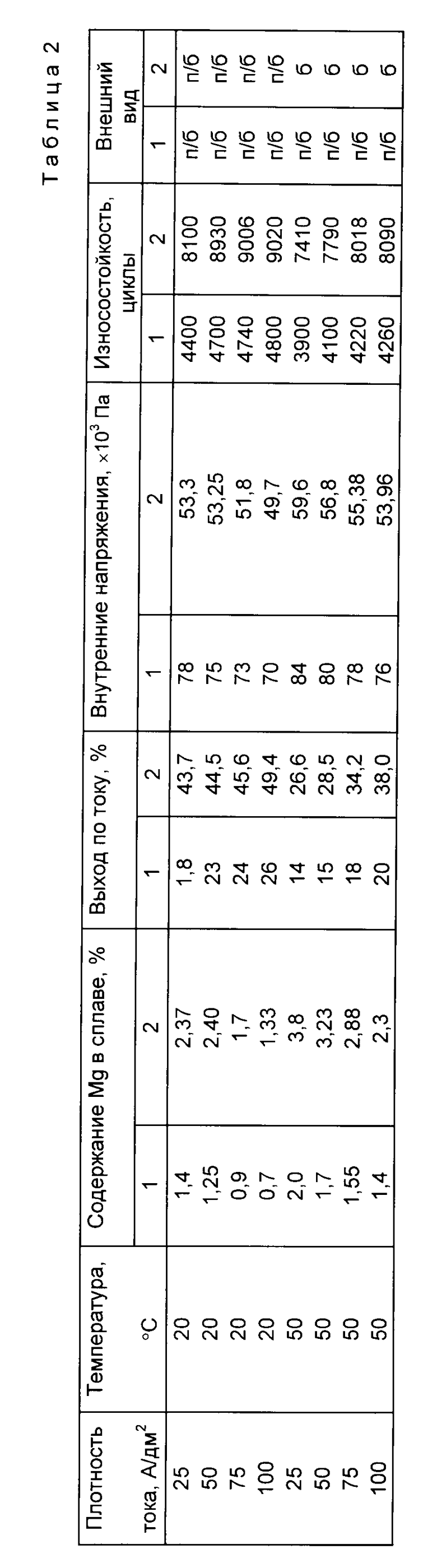

В табл. 2 приведена зависимость состава, полученных из известного и предлагаемого электролитов, и их физико-механических свойств от катодной плотности тока.

Составы электролитов, г/л:

N1 Cr2O3 250; H2SO4 2,5; Na2MgO4•2H2O 50; алкилоксихинолин 0,25 (прототип).

N2 Cr2O3 250; H2SO4 2,5; Na2MgO4•2H2O 50; КЕК 4 (предлагаемый электролит).

В табл. 1 и 2 приняты следующие обозначения: б блестящие, п/б - полублестящие.

Как видно из данных, приведенных в табл. 2, при температуре 20oC и катодной плотности тока от 25 до 100 А/дм2 из предлагаемого электролита с добавкой КЕК получают качественные полублестящие осадки с выходом по току до 44,5% и содержанием молибдена до 2,4% а при температуре 50oC и катодной плотности тока от 25 до 100 А/дм2 получают качественные блестящие осадки с выходом по току до 38,0% и содержанием молибдена до 2,3%

При осаждении из известного электролита по прототипу получают полублестящие осадки с выходом по току до 23% и содержанием молибдена в сплаве 1,2%

Применение предлагаемого электролита позволяет увеличить выход сплава по току в 1,9 раза, повысить износостойкость в 1,8 раза, снизить рабочую температуру электролита до 20 25oC, повысить содержание молибдена в сплаве в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 1995 |

|

RU2087599C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ МИКРОТВЕРДЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1996 |

|

RU2103421C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 1999 |

|

RU2151826C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОРРОЗИОННО-СТОЙКИХ ПОКРЫТИЙ СПЛАВОМ ХРОМ-ЦИНК | 1998 |

|

RU2151827C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОРРОЗИОННОСТОЙКИХ ПОКРЫТИЙ СПЛАВОМ ХРОМ - ЦИНК | 1996 |

|

RU2103423C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ СПЛАВОМ НА ОСНОВЕ ХРОМА | 1996 |

|

RU2103422C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 1995 |

|

RU2092624C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ | 2000 |

|

RU2187586C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ХРОМОВЫХ ПОКРЫТИЙ | 1988 |

|

RU1709766C |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА ХРОМИРОВАНИЯ | 1993 |

|

RU2083268C1 |

Изобретение относится к гальваностегии, в частности, к электролитическому осаждению сплава хром - молибден. Электролин содержит, г/л: хромовый ангидрид 200-300, серная кислота 2,0-3,0, молибдат натрия 20-70 и шлам (КЕК) при производстве присадки экстракта фенольноалкилбензольной очистки 2,0-5,0. Использование электролита позволяет повысить выход по току и износостойкость хром-молибденовых покрытий, расширить сырьевую базу веществ, используемых в качестве органических добавок. 1 табл.

Электролит для получения покрытия сплавом хром -молибден, содержащий хромовый ангидрид, серную кислоту, молибдат натрия и органическую добавку, отличающийся тем, что в качестве органической добавки он содержит шлам (КЕК) при производстве присадки экстракта фенольно-алкилбензольной очистки при следующем cooтношении компонентов, г/л:

Хромовый ангидрид 200 300

Серная кислота 2,0 3,0

Молибдат натрия 20 70

Шлам (КЕК) 2 5и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1592405, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-05—Подача