Изобретение относится к механизированному путевому инструменту, а именно к переносным станкам для образования различных отверстий (под болты стыковых накладок, под штыри рельсовых соединителей и пр.) в рельсах разной твердости, размеров и типов.

Известен переносный рельсосверлильный станок, содержащий привод в корпусе с мотор-редуктором, механизмами вращения и подачи шпинделя со сверлом,а также рельсовый зажим [1]

Недостатком известного станка являются большие потери энергии на трение в винтовом механизме подачи, нерегулируемость частоты вращения шпинделя при обработке разных по твердости рельсов и ограниченная жесткость элементов конструкции, являющаяся следствием нерациональной компоновки механизмов станка. В связи с изложенным известный станок не может работать с наиболее прогрессивным металлорежущим инструментом сплошным твердосплавным сверлом или полым (кольцевым) сверлом со сменными твердосплавными режущими пластинками. К недостаткам также относятся ненадежность и трудная регулируемость рельсового зажима, а также сложность механизма подачи в части ускоренного возврата шпинделя со сверлом в исходное положение.

Наиболее близким по технической сущности к заявляемому устройству является выбранный в качестве прототипа переносный рельсосверлильный станок, включающий привод в корпусе с мотор-редуктором, коробкой скоростей, механизмом вращения и устройством подачи шпинделя со сверлом, а также рельсовый зажим со сменными контактными элементами шаблонами, очертания которых с противоположных сторон соответствуют очертаниям разных железнодорожных рельсов [2]

Однако и прототип не полностью избавлен от недостатков, среди которых несимметричность и неуравновешенность конструкции, когда центр масс существенно смещен относительно оси вращения сверла и продольной оси рельса, что обуславливает большие плечи и моменты перекашивающих сил, отклоняющих сверло от требуемого положения, затрудняющих его вращение и подачу, повышающих затраты энергии, искажающих геометрию отверстия. Механизм подачи не оптимален по строению и конструкции, все еще велико трение в нем и износ элементов. Сменные контактные элементы шаблоны зажима неуниверсальны и не позволяют обрабатывать трамвайные рельсы разных типов. Кроме того, как показал опыт эксплуатации, сменные контактные элементы шаблоны зажима не гарантируют четкую требуемую установку станка на рельсе. Станок может устанавливаться на шаблонах с наклоном к рельсу (или вверх, или вниз), неперпендикулярно к шейке рельса, что резко ухудшает работу станка и качество отверстия. В случае включения вращения сверла в левую сторону возможна поломка деталей редуктора. В станке нет предохранительного устройства от изменения осевой силы при затуплении или поломки сверла. В прототипе затруднены применение (при необходимости обработки рельсов разной твердости и пр.) различных типов сверл, использование сверл различной (из имеющихся в наличии) длины и возможность смены сверл без снятия станка с рельса. Все эти недостатки сужают функциональные возможности прототипа.

Задачей. на решение которой направлено изобретение, является повышение эффективности работы и расширение функциональных возможностей станка за счет четкой фиксации станка на рельсе, минимизации плеч и моментов сил веса, а также дополнительных сил и моментов сил сопротивления движению сверла и сил и моментов сил трения в устройстве подачи, реализации возможности обрабатывать трамвайные и другие рельсы разных типов, использования сверл разных типов и длин и их замены без снятия станка с рельса.

Поставленная задача решается тем, что в переносном рельсоссверлильном станке, включающем привод в корпусе с мотор-редуктором, коробкой скоростей, механизмом вращения и устройством подачи полого шпинделя со сверлом, а также рельсовый зажим со сменными контактными элементами шаблонами, очертания которых с противоположных сторон соответствуют очертаниям разных железнодорожных рельсов, мотор и коробка скоростей расположены поперек шпинделя так, что их оси перекрещиваются под прямым углом, а выходной вал коробки скоростей и шпиндель связаны ортогональной конической зубчатой передачей, причем мотор и коробка скоростей расположены по разные стороны от оси шпинделя в непосредственной близости от его рабочего торца, тогда расстояние от него в исходном положении до точки перекрещивания вышеуказанных осей составляет величину от 0,55 до 0,85 от поперечного габарита мотора, корпус снабжен съемными противовесами, устройство подачи выполнено с торцевым кулачковым механизмом, толкатель которого, имеющий ход (25-35 мм)6 связан с подпружиненным шпинделем, а кулачок с ведомым зубчатым колесом зубчатого механизма в устройстве подачи, при этом кулачок выполнен полым и лишь с участками удаления и приближения, плавно переходящими друг в друга и имеющими разный наклон к оси вращения, больший для участка приближения и составляющий величину (0,5-1,0)•90o; кроме того он снабжен вставляемыми с торца в осевое отверстие шпинделя и фиксируемыми шипами в его прорезях сменными полыми переходными втулками для сверл разных типов, выполненными с устройствами закрепления сверл, с резьбовыми хвостовиками и регулировочными втулками, в которые ввернуты хвостовики. Он также дополнительно снабжен шаблонами, очертания одних из сторон которых соответствуют очертаниям разных трамвайных рельсов, причем все шаблоны снабжены съемными центрирующими упорами, выполненными с возможностью взаимодействия с головкой рельса.

В частности, толкатель его кулачкового механизма устройства подачи выполнен с шариком, введенным в контакт с выгнутой рабочей поверхностью торцевого кулачка, размещенным в пальце на торце выступа шпинделя, опирающегося на подшипники корпуса с возможностью осевого смещения относительно них, причем ведущие зубчатые колеса зубчатых механизмов вращения и в устройстве подачи выполнены с толщиной, превышающей толщину ведомых колес на величину хода толкателя.

Как вариант толкатель его кулачкового механизма устройства подачи выполнен в виде фигурного выступа на образующей шпинделя с очертанием торца, зеркальным очертанию торцевого кулачка, причем шпиндель с толкателем пропущен сквозь кулачок и соединен скользящей шпонкой с ведомым колесом механизма вращения.

Новым в предложенном переносном рельсосверлильном станке являются:

новые элементы, введенные в устройство: ортогональная коническая зубчатая передача в привода; съемные противовесы на корпусе; торцевой кулачковый механизм устройства подачи шпинделя; дополнительные шаблоны, очертания одних из сторон которых соответствуют очертаниям разных трамвайных рельсов; съемные центрирующие упоры на шаблонах зажима; сменные полые переходные втулки для разных типов сверл; скобы на кулачках кулачковой муфты, исключающие вращение шпинделя со сверлом в левую сторону; предохранительное устройство от изменения осевой силы при затуплении или поломке сверла и пр.

Новые выполнения блоков, узлов и элементов (выполнение торцевого кулачка полым и лишь с участками удаления и приближения, плавно переходящими друг в друга и имеющими разный наклон к оси вращения; толкатель, выполненный с шариком; вогнутая рабочая поверхность торцевого кулачка; толкатель, выполненный в виде фигурного выступа на образующей шпинделя с очертанием торца зеркальным очертанию торцевого кулачка; сменные полые переходные втулки выполнены с устройствами закрепления сверл, с резьбовыми хвостовиками и регулировочными втулками, в которые ввернуты хвостовики и пр.);

новые качественные и количественные характеристики элементов, блоков и узлов (мотор и коробка скоростей привода расположены в непосредственной близости от рабочего торца шпинделя, когда расстояние от него в исходном положении до точки перекрещивания осей мотора с коробкой и шпинделя составляет величину от 0,55 до 0,85 от поперечного габарита мотора; торцевой кулачковый механизм имеет ход (30-35) мм; для участка приближения средний угол наклона больше, чем для участка удаления, и составляет величину (0,5-1,0)•90o; ведущие зубчатые колеса механизмов вращения и подачи выполнены с толщиной, превышающей толщину ведомых колес на величину хода толкателя кулачкового механизма и пр.

новые относительные расположения элементов, блоков и узлов и связи (мотор и коробка скоростей привода размещены поперек шпинделя так, что их оси перекрещиваются под прямым углом; мотор и коробка скоростей расположены по разные стороны от оси шпинделя; толкатель связан со шпинделем, а кулачок с ведомым зубчатым колесом зубчатого механизма в устройстве подачи; шпиндель опирается на подшипники корпуса с возможностью осевого смещения относительно них; шпиндель пропущен сквозь полый кулачок и соединен скользящей шпонкой с ведомым колесом механизма вращения и пр.).

Сравнение заявляемого решения с другими техническими решениями показывает, что ортогональные конические зубчатые передачи известны. Однако при их использовании в приводе рельсосверлильного станка, когда ведущее коническое зубчатое колесо скреплено с ведомым валом коробки скоростей, а ведомое коническое зубчатое колесо с ведомым валом привода, предшествующим шпинделю, в сочетании с другими предложенными механизмами проявляются новые свойства реализуется оптимальная компановка частей привода, симметричная относительно оси шпинделя, когда моменты сил веса частей по обе стороны от этой оси направлены в разные стороны, минимизируя перекосы станка относительно рельса. Известны также и противовесы. Однако они обычно используются для уравновешивания вращающихся (поворачивающихся) деталей. При предложенном использовании противовесов, когда они размещаются на корпусе привода в его частях, расположенных по разные стороны от оси шпинделя, проявляются новые свойства, заключающиеся в уравновешивании сил веса частей по обе стороны относительно упомянутой оси шпинделя, выравнивании сил давления на все контактные элементы и, в конечном счете, в улучшении условий взаимодействия рельса и сверла с повышением периода стойкости последнего, снижения энергоемкости, увеличения производительности и пр.

Известны также торцевые кулачковые механизмы. Однако при их использовании в приводе в качестве части общего механизма подачи, когда торцевой кулачок скреплен с ведомым зубчатым колесом механизма подачи, сделан полым, расположен соосно шпинделю и в других частях выполнен так, как это предложено, проявляются новые свойства при одновременном вращении в одну сторону ( с ненамного отличающимися скоростями) и кулачка, и толкателя, связанного со шпинделем и сверлом, автоматически без жестких ударов осуществляется медленный рабочий ход (подача) и быстрый обратный холостой ход. Все изложенное выше позволяет сделать вывод о соответствии предложенного технического решения критерию "новизна".

Предлагаемое устройство имеет изобретательский уровень, так как нет доводов в пользу того, что для специалистов оно явным образом следует из уровня техники.

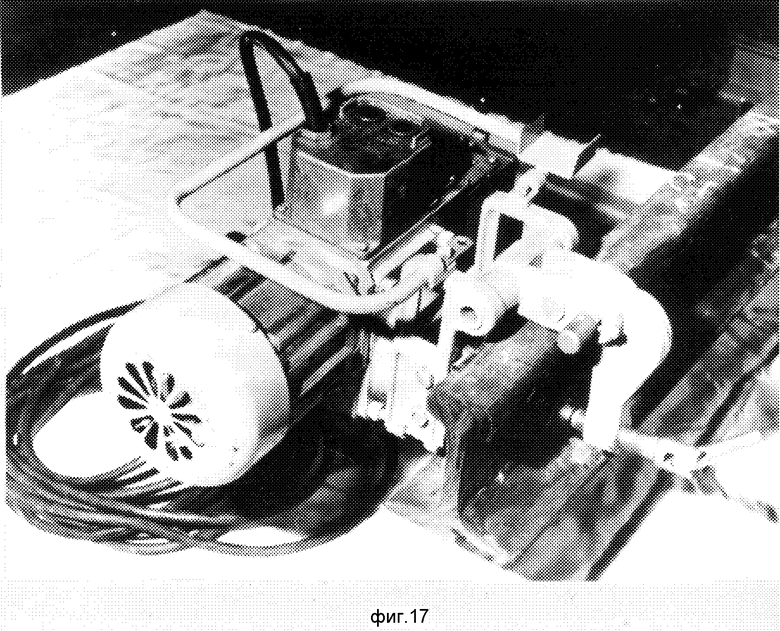

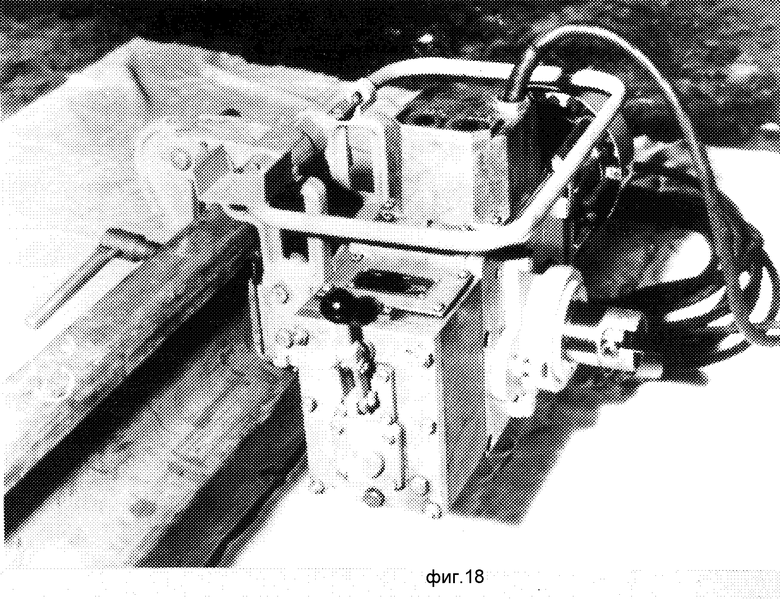

Организация-заявитель изготовила и успешно испытала опытный образец предлагаемого переносного рельсосверлильного станка. Его испытания показали, что по сравнению с прототипом он имеет более широкие функциональные возможности, просверливает отверстия как в железнодорожных (типа Р75, Р65 и др.), так и в трамвайных (типа Т62, Т58) рельсах. Высокая производительность (продолжительность образования одного отверстия диаметром 36 мм в высокопрочном рельсе 120 с, в обычном рельсе 60 с) имеет место при использовании разных сверл: укороченных повышенной жесткости с механическим креплением многогранных твердосплавных пластин 1С/420, сверл по ОСТ 2420-9-84, спиральных сверл с коническим хвостовиком по ГОСТ 22736-77, ГОСТ 10993-77, спецсверл с твердосплавными пластинами и пр. при разных их диаметрах (от 10 до 36 мм) и разных длинах (от 80 до 250 мм). Замена сверл, регулирование их положения при изменении длины (по мере износа или использовании сверл разной длины) легко осуществлялось без снятия станка с рельса, что существенно упрощало и убыстряло работу. Центр масс такого станка располагался практически на оси шпинделя и был максимально приближен к рельсу, что совместно с использованием упоров на шаблонах обеспечивало наилучшее относительное расположение сверла и шейки рельса, без сдвигов и перекосов со всеми вытекающими отсюда положительными последствиями.

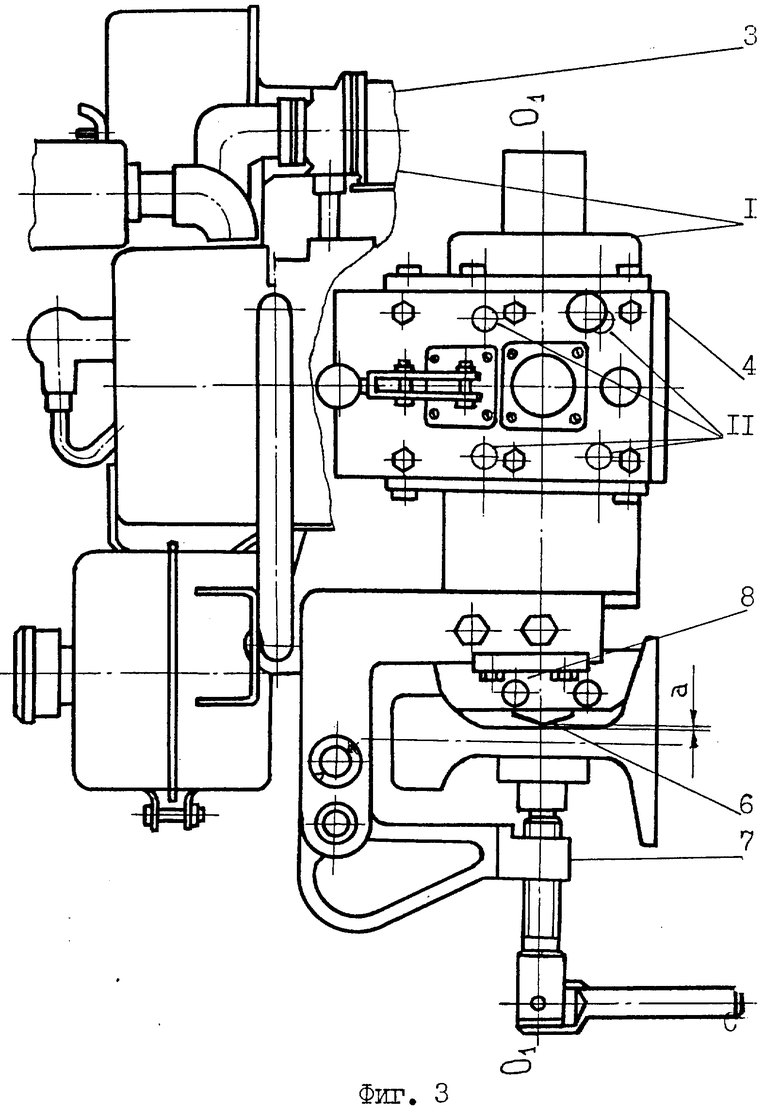

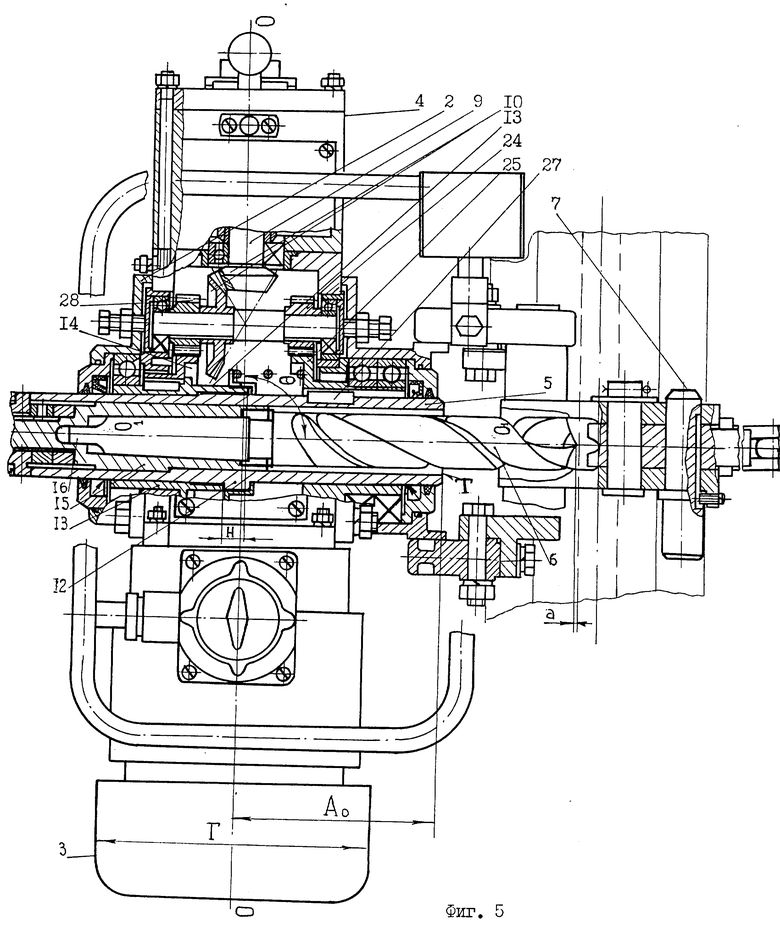

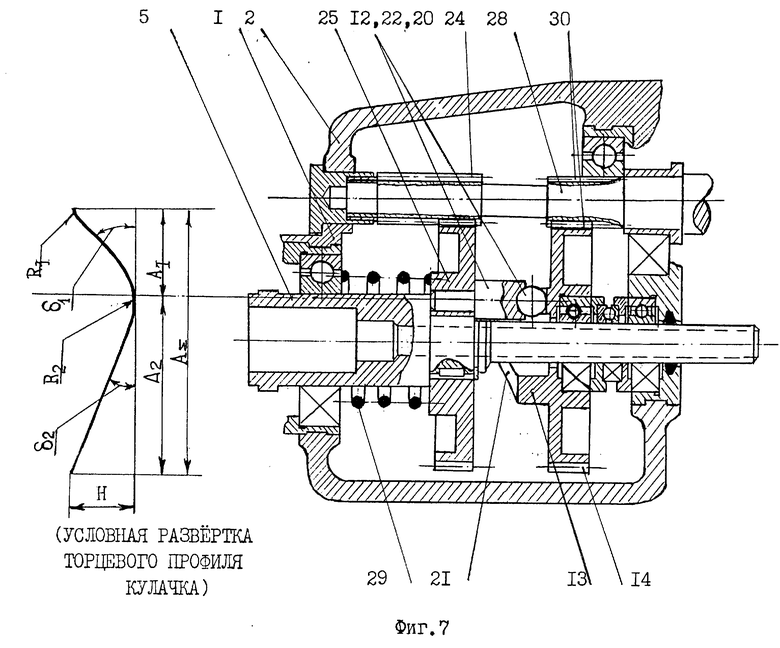

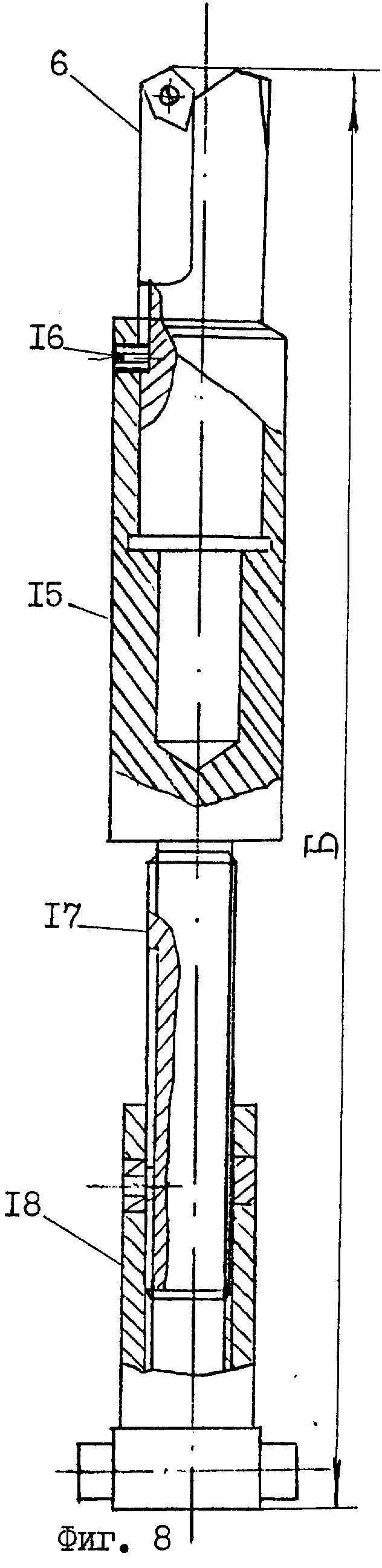

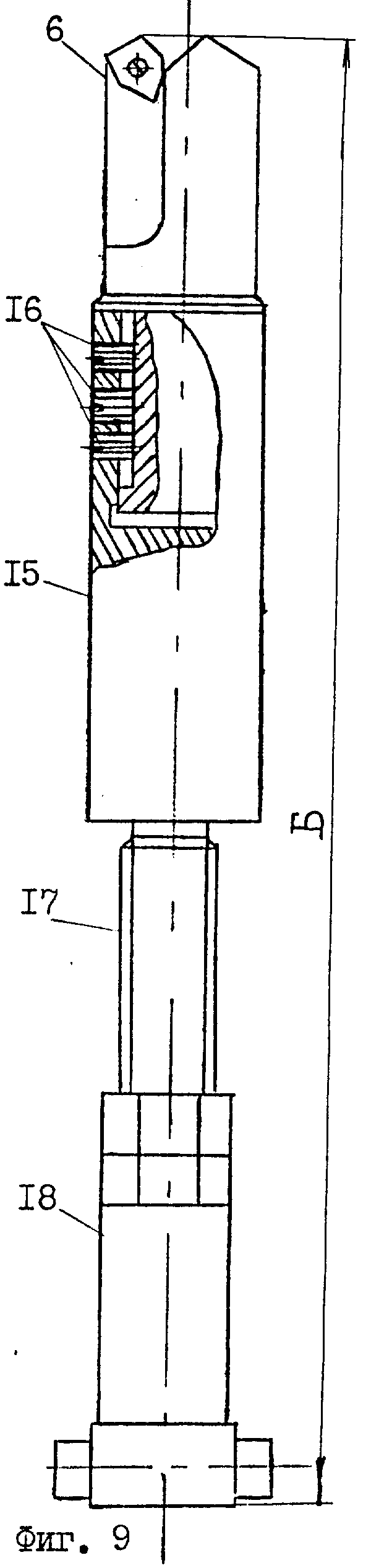

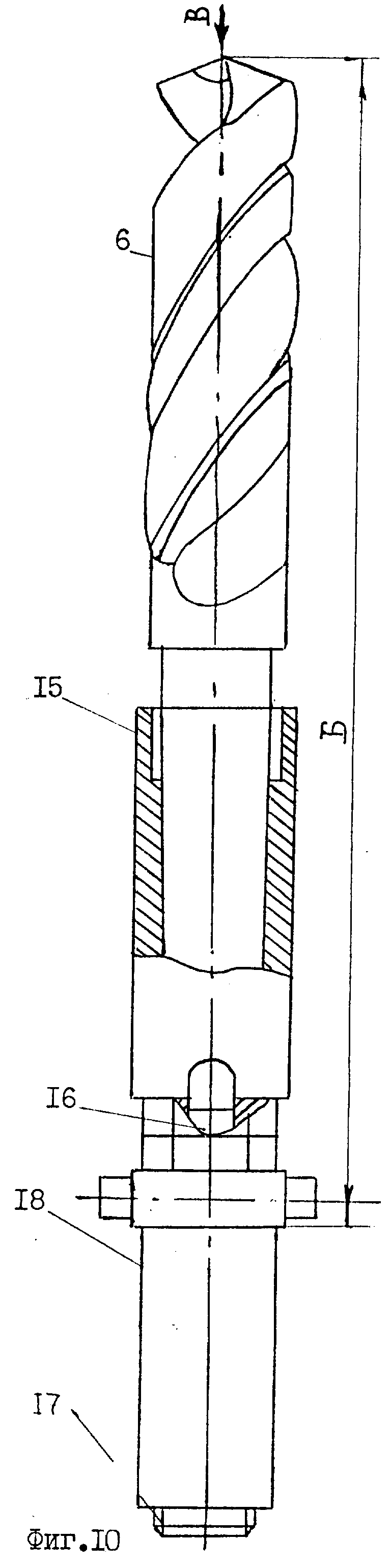

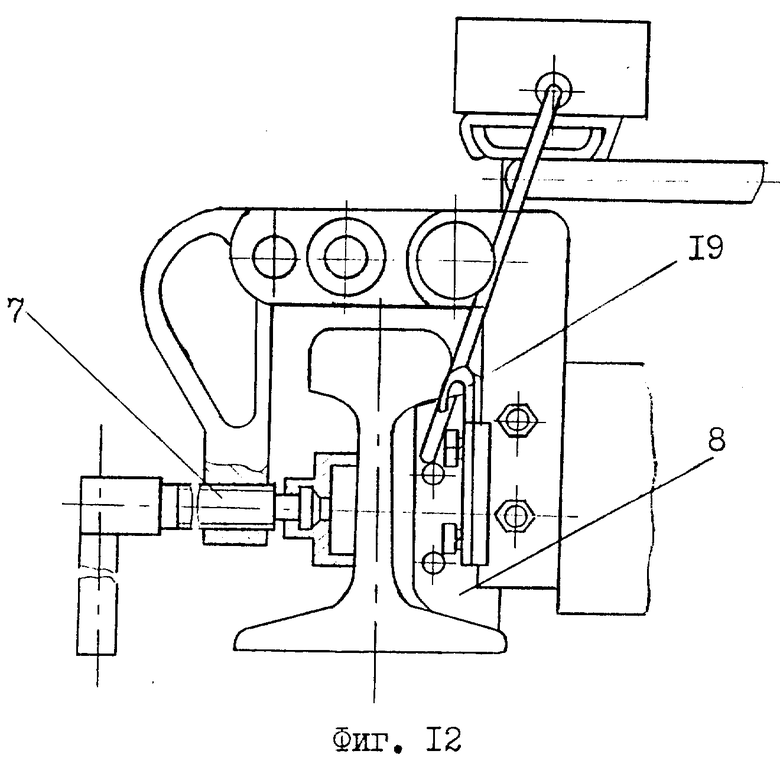

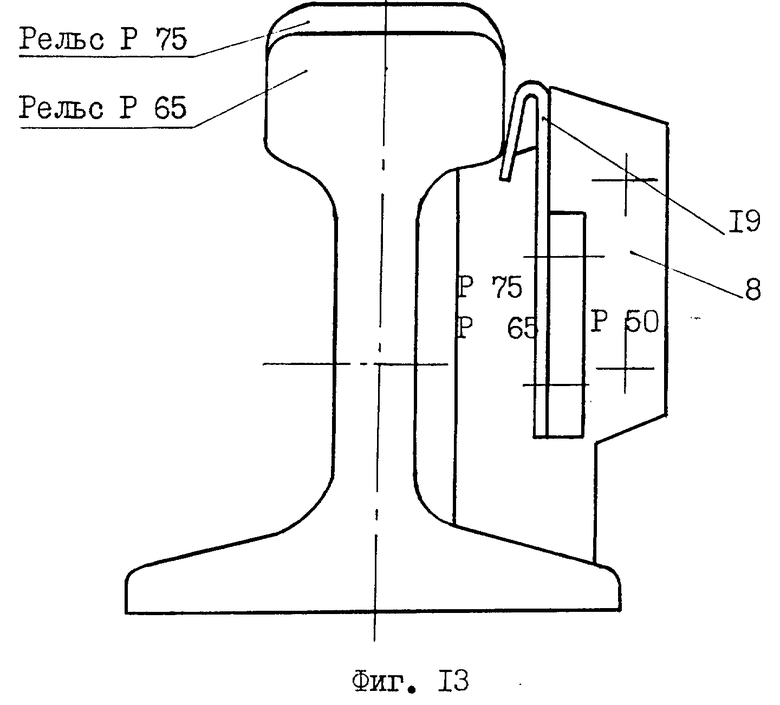

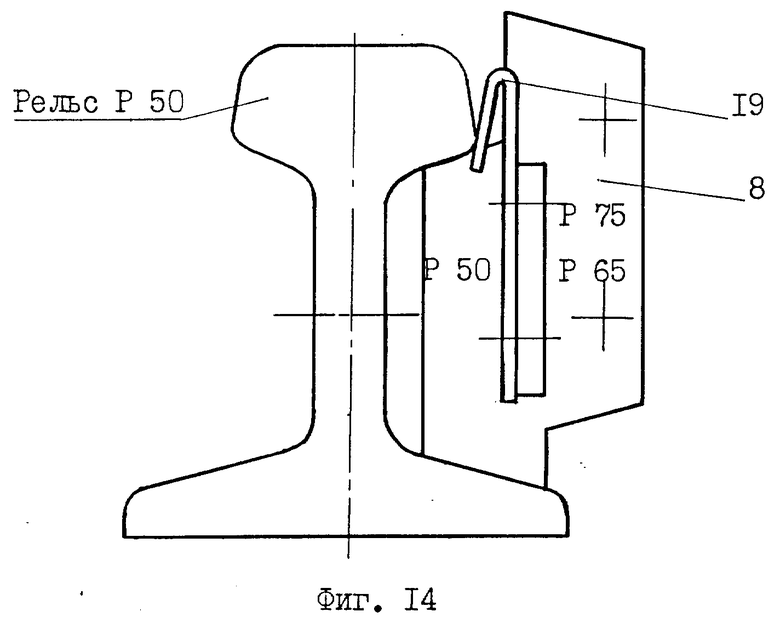

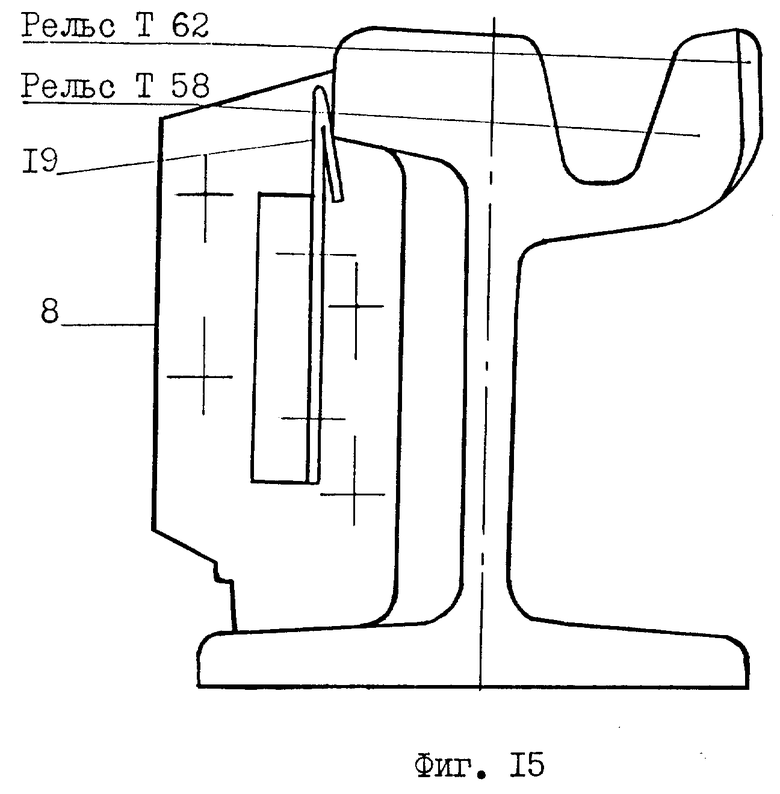

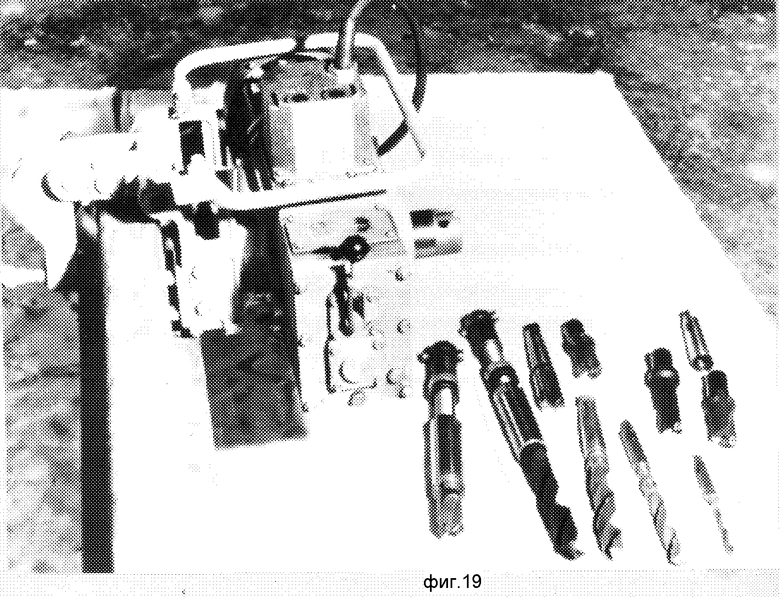

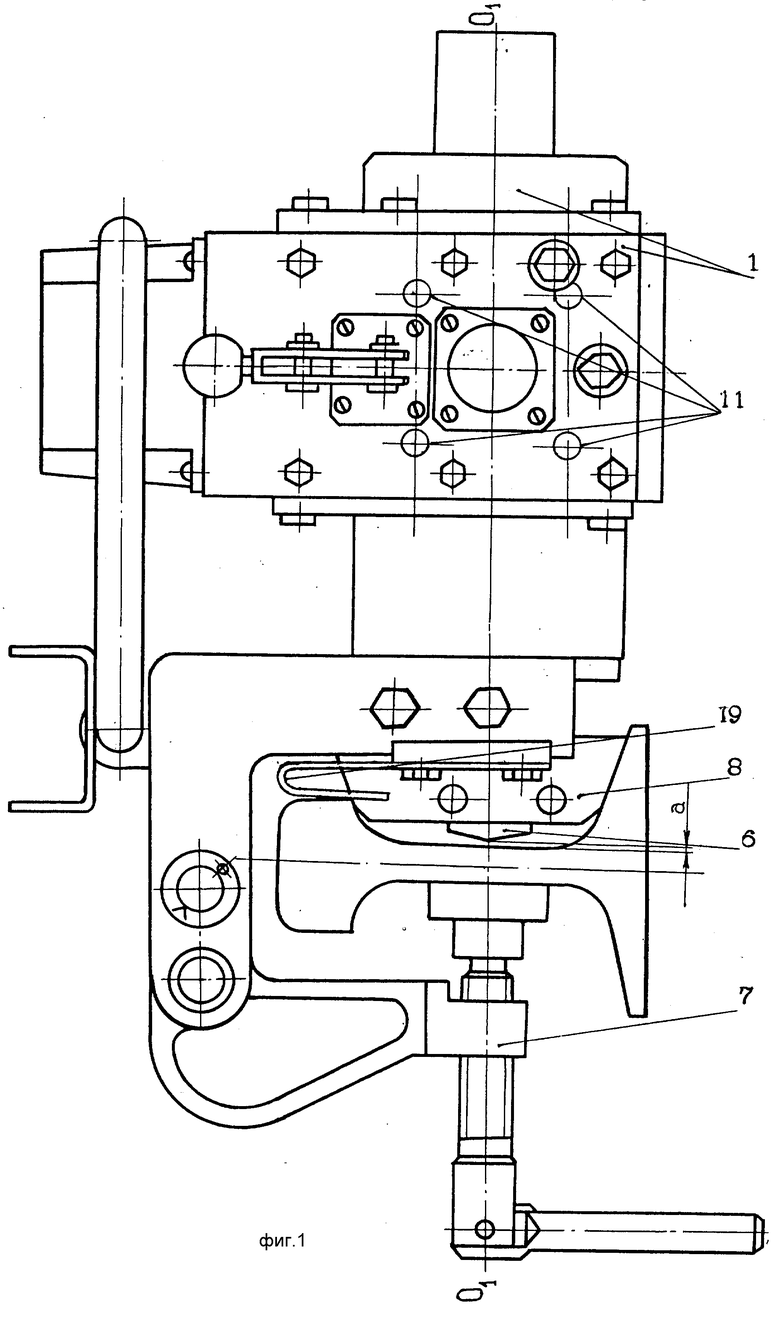

На фиг. 1 и 2 представлен внешний вид рельсосверлильного станка (вид сбоку и вид сзади) с мотором в виде электродвигателя; на фиг. 3 и 4 то же, с мотором в виде двигателя внутреннего сгорания; на фиг. 5 и 6 два вида станка с электродвигателем, разрезы по приводу; на фиг. 7 один из вариантов кулачкового торцевого механизма подачи (изображение упрощено); на фиг. 8,9,10,11 узлы сменных полых переходных втулок со сверлами разных типов; на фиг. 12,13,14,15 и 16 узлы сменных контактных элементов шаблонов с центрирующими упорами; на фиг. 17,18,19 фотографии разных видов опытно-промышленного образца предложенного станка.

Согласно предложению по п.1 формулы изобретения (фиг.1-6, 17-19) переносный рельсосверлильный станок состоит из привода 1 в корпусе 2. Привод станка включает в себя мотор-редуктор с мотором 3 (мотор, в частности, выполнен или в виде электродвигателя фиг. 1,2,5,6,17-19, или в виде двигателя внутреннего сгорания фиг. 3,4), коробку скоростей 4, механизм вращения (этот механизм, в частности, представляет собой кинематическую цепь вал мотора с ведущим валом коробки скоростей и двумя зубчатыми цилиндрическими колесами ведомый вал коробки скоростей с двумя зубчатыми цилиндрическими колесами и ведущей конической зубчатой шестерней ведомый вал механизма вращения с ведомым коническим зубчатым колесом и двумя ведущими цилиндрическими зубчатыми колесами ведомое цилиндрическое зубчатое колесо вращения, связанное с помощью скользящей шпонки со шпинделем) полого шпинделя 5 со сверлом 6 и устройство их подачи. На одной из торцевых сторон корпуса размещен рельсовый зажим 7 со сменяемыми контактными элементами шаблонами 8 (ниже просто шаблон), очертания которых с противоположных сторон соответствуют очертаниям разных железнодорожных рельсов (их пазух). Мотор и коробка скоростей (в частности, двухступенчатая зубчатая цилиндрическая) размещены поперек шпинделя так, что их оси О-О и О1-О1 (О-О поперечная ось мотора и коробки скоростей; О1-О1 продольная ось шпинделя) перекрещиваются под прямым углом. При этом центр масс станка приближается к оси О1-О1 вращения шпинделя со сверлом, уменьшаются плечо силы веса и ее перекашивающий момент, поперечный (поперечным направлением считается направление по О1-О1 шпинделя со сверлом, перпендикулярной продольной оси обрабатываемого рельса) габарит станка. Выходной (ведомый) вал 9 коробки скоростей и шпиндель связаны ортогональной конической зубчатой передачей 10. Мотор и коробка скоростей расположены по разные стороны от оси О1-О1 шпинделя в непосредственной максимально возможной близости от его рабочего торца "Т", когда расстояние А от него в исходном положении перед началом сверления до точки перекрещивания вышеуказанных осей составляет величину от 0,55 до 0,85 от поперечного габарита "Г" мотора. При этом центр приближается к месту соприкосновения с рельсом сверла и шаблонов, уменьшаются плечо силы веса и ее момент в поперечной вертикальной плоскости, сокращается поперечный габарит станка. Корпус снабжен съемными противовесами 11 (на фиг. 1-4 показаны упрощенно и условно), выполненными, в частности, в виде болтов со специальными грузами шайбами, ввернутых в резьбовые отверстия на боковых стенках корпуса. Указанные противовесы обеспечивают расположение центра масс станка на оси О1-О1 шпинделя со сверлом, устраняя неравномерность давления на разные шаблоны, уменьшая соответствующий перекос. Устройство подачи выполнено (фиг. 5,7) с торцевым кулачковым механизмом. Его толкатель 12 выполнен с ходом Н в 30-35 мм, величина которого назначена исходя из требуемого перемещения шпинделя со сверлом, определяемого наибольшей толщиной шейки рельса тяжелого типа (примерно 22 мм) с учетом выхода и отвода сверла. Указанный толкатель связан с подпружиненным шпинделем, а кулачок 13

с ведомым зубчатым колесом 14 зубчатого механизма в устройстве подачи. Этот кулачок, выполненный полым и лишь с участками удаления, обеспечивает рабочий ход шпинделя со сверлом (А2 проекции соответствующей развертки на перпендикуляр к оси вращения) и приближения обеспечивает возврат шпинделя со сверлом в исходное положение (А1 проекция соответствующей развертки на тот же перпендикуляр; AΣ суммарная проекция развертки), плавно, без ударов и толчков (через радиусы R1 и R2) переходящими друг в друга. Указанные участки выполнены с разным наклоном (углы d1, δ2) к оси вращения, большим для участка приближения (δ1>δ2) и составляющим величину (0,5-1,0)•90o, что обеспечивает ускоренный возврат шпинделя со сверлом в исходное положение.

Все устройство подачи шпинделя со сверлом в предложенном станке состоит из трехступенчатого зубчатого и кулачкового механизма. Оно, в частности, представляет собой кинематическую цепь, аналогичную кинематической цепи механизма вращения вплоть до ведомого вала механизма вращения с ведомым коническим зубчатым колесом и двумя ведущими цилиндрическими зубчатыми колесами; а далее ведомое цилиндрическое зубчатое колесо подачи, связанное с кулачком толкатель, связанный со шпинделем и сверлом. Передаточные числа зубчатых кинематических цепей механизмов вращения и подачи не равны друг другу и обеспечивают разные скорости поворота шпинделя со сверлом и кулачка относительно толкателя со шпинделем. Кроме того, станок снабжен (фиг. 8-11) вставляемыми с торца в осевое отверстие шпинделя и фиксируемыми шипами в его прорезях сменными полыми переходными втулками 15 для сверл 6 разных типов (в частности, укороченных повышенной жесткости с механическим креплением многогранных твердосплавных пластин диаметром 36 мм 1С/420 фиг.8; таких же сверл по ОСТ 2420-9-84 фиг.9; сверл спиральных по ГОСТ 22736-77, ГОСТ 10903-77 диаметром 36 мм, спецсверл с твердосплавными пластинами (фиг.10). Эти переходные втулки выполнены с устройствами 16 закрепления сверл (винтами на фиг. 8 и 9, конусом Морзе и пр. на фиг.10), с резьбовыми хвостовиками 17 и регулировочными втулками 18, в которые ввернуты хвостовики. Резьбовые хвостовики и регулировочные втулки обеспечивают использование сверл разной длины (по конструкции и износу). Выполнение шпинделя полым с крепежом сменных переходных втулок обеспечивает замену сверл без снятия станка с рельса.

Станок кроме основных шаблонов дополнительно снабжен шаблонами, очертания одних из сторон которых соответствуют очертаниям разных типов трамвайных рельсов (например, Т58, Т62 и пр.), тогда как очертания других сторон соответствуют очертаниям разных типов железнодорожных рельсов (например, Р75, Р65 и пр. ) (фиг. 12-16). Это позволяет одним станком обрабатывать разные железнодорожные и трамвайные рельсы. Все шаблоны станка снабжены съемными центрирующими упорами 19, выполненными с возможностью взаимодействия с головкой рельса при правильной установке на этот рельс станка. Упоры определяют правильную установку станка на обрабатываемый рельс.

В частности (фиг.7), толкатель кулачкового механизма устройства подачи станка выполнен с шариком 20, введенным в контакт с вогнутой рабочей поверхностью 21 торцевого кулачка, размещенным в пальце 22 на торце выступа шпинделя, опирающегося на подшипники 23 корпуса с возможностью осевого смещения относительно этих подшипников. Ведущее зубчатое колесо зубатого механизма вращения 24 выполнено толщиной, превышающей толщину ведомого колеса 25 на величину Н хода толкателя кулачкового механизма. Это обеспечивает смещение при рабочем и холостом шпинделе с ведомым колесом относительно ведущего колеса.

Как вариант (фиг.5,6) толкатель кулачкового механизма устройства подачи станка выполнен в виде фигурного выступа 12 на образующей шпинделя с очертанием торца, зеркальным очертанию торцевого кулачка. Это обеспечивает минимальные удельные силы в контакте толкателя с кулачком, уменьшает износ контактирующих элементов. При этом шпиндель станка с толкателем пропущен сквозь кулачок и соединен с ведомым зубчатым колесом 25 механизма вращения скользящей шпонкой 27.

Ниже в тексте и на чертежах обозначено: 28 ведущее зубчатое колесо зубчатого механизма в устройстве подачи; 29 пружина, подпружинивающая шпиндель с толкателем; 30 цилиндрический зубчатый механизм в устройстве подачи.

Предложенный переносный рельсосверлильный станок работает следующим образом.

При выполнении станка по п. 1 формулы изобретения (фиг. 1-4, 12-19) вначале, обычно в заводских условиях производят его уравновешивание (баллансировку) относительно оси О1-О1 шпинделя 5 с помощью съемных противовесов 11, ввертывая или вывертывая их из резьбовых отверстий на противоположных боковых стенках корпуса 2. Это статическое уравновешивание, в частности, производят с помощью специальной штанги, установленной в полом шпинделе 5 станка и введенной в отверстия двух параллельно установленных рельсов так, чтобы станок мог поворачиваться относительно оси О1-О1. Сменными противовесами манипулируют до тех пор, пока центр масс не установится на оси О1-О1, а сам станок придет в состояние безразличного равновесия. При этом будет обеспечено равномерное давление (при скреплении станка с рельсом) на сменные контактные элементы - шаблоны 8 зажима.

Затем из наиболее подходящих для конкретных условий производства работ исходя в первую очередь из твердости рельса и из имеющихся в наличии по длине выбирают рабочее сверло 6. Для сверления отверстий в закаленных рельсах используют специальные сверла 1С/420, сверла по ГОСТ 22736-77 спиральные с коническим хвостовиком, оснащенные пластинами из твердого сплава, и спецсверла с пластинами твердого сплава; для сверления отверстий в незакаленных рельсах сверла спиральные с коническим хвостовиком по ГОСТ 10903-77. Спиральные сверла диаметром 22-36 затачивают до угла при вершине в (150±5) с подточкой поперечного лезвия (фиг. 11). Выбранное сверло вставляют с торца в отверстие соответствующей полой переходной втулки 15 (фиг. 8-10) и закрепляют в ней с помощью соответствующего крепежного устройства 16 (винта, фиг.8; винтов, фиг. 9; конус Морзе, например 4АТ8 ГОСТ 26667-82, фиг.10). Основной объем работ составляют отверстия под болты стыковых накладок диаметром 36. В случае сверления отверстий других диаметров (диаметром 10 мм под штыри рельсовых соединителей, диаметром 22 и др.) используют соответствующие сверла с коническим хвостовиком и дополнительные переходные втулки по ГОСТ 13598-85, куда вставляются сверла. При сборке с помощью ввертывания или вывертывания резьбового хвостовика 17 в регулировочную втулку 18 выдерживают установочный размер "Б", равный, в частности 390 мм. Соответственно поступают при использовании сверл разной длины, переточенных после износа и поломки, отремонтированных и пр. Соответствующие переходные втулки в сборе (фиг. 8-10) вставляют в отверстие полого шпинделя 5 с его нерабочего торца (фиг.5,7) и фиксируют шипами в прорези последнего. После скрепления станка с рельсом (об этой операции см.ниже) поворотом вышеуказанной регулировочной втулки 18 устанавливают исходный зазор "а" между поверхностью шейки и сверлом, равный, в частности, 1-3 мм (чтобы свести к минимуму время на подвод и отвод сверла).

Далее, в соответствии с видом и типом рельса, в котором необходимо просверлить отверстие, выбирают соответствующие шаблоны 8 и нужным образом прикрепляют их к соответствующим местам корпуса 2 станка. Затем при нерабочем положении элементов зажима 7 устанавливают станок на рельс так, чтобы вышеуказанные шаблоны вошли в клиновую часть пазуха рельса, а центрирующий упор 19 прижался к головке рельса (фиг. 12-16). После этого с помощью зажима 7 станок скрепляется с рельсом. При сверлении отверстий в рельсах других видов и типов шаблоны или переворачивают в вертикальной плоскости на 180o или заменяют.

Затем в зависимости от твердости рельса и типа используемого сверла звенья коробки скоростей 4 устанавливают в положение, обеспечивающее оптимальную (с точки зрения экономичности, периода стойкости сверла и производительности) частоту вращения и подачу (с помощью механизма вращения и устройства подачи) шпинделя 5 со сверлом 6. В частности, оптимальная частота вращения для обработки рельсов повышенной твердости кольцевым сверлом 1С/420 составляет 360 об/мин, твердосплавным сверлом 180 об/мин (диаметром 36 мм) и 360 об/мин (диаметром 22 мм); для обработки рельсов обычной твердости быстрорежущим сверлом 180 об/мин (диаметрами 34 мм, 36 мм) и 360 об/мин (диаметрами 10 мм, 30 мм).

После этого включают мотор 3 станка и приводят его в действие. При этом энергия и вращение через коробку скоростей 4, коническую зубчатую передачу 10 и цилиндрические зубчатые передачи 24-25 и 28-14 (28 ведущее зубчатое цилиндрическое колесо зубчатого механизма подачи) передаются на шпиндель 5 с толкателем 12 со сверлом 6 и на кулачок 13 кулачкового механизма в устройстве подачи. Вследствие неодинакового передаточного числа кинематических цепей зубчатого механизма вращения и зубчатого механизма в устройстве подачи, кулачок 13 и шпиндель 5 с толкателем 12 вращаются с разной скоростью, за счет этого кулачок своим торцем давит на толкатель и шпиндель со сверлом и перемещает последние в сторону шейки рельса, осуществляя просверливание отверстия. Рабочее перемещение имеет место при воздействии кулачка на толкатель на участке удаления. При взаимодействии кулачка с толкателем на участке приближения под воздействием пружины осуществляется холостой ход, быстрый возврат шпинделя со сверлом в исходное положение. Величина подачи (в мм/об кулачка) и скорости подачи (мм/с) определяется принятым ходом Н, достаточным для образования отверстий в самых толстых шейках рельсов, и разностью частот вращения кулачка и толкателя. После возвращения шпинделя в исходное положение мотор выключают, зажим приводят в нерабочее положение и станок сдвигают на рельсе в место образования нового отверстия после чего все операции повторяют или снимают с рельса.

При выполнении станка в соответствии с п.2 формулы изобретения (фиг.7) его работает осуществляется в соответствии с описанным выше. Кулачок 13 своей вогнутой рабочей поверхностью 21 давит на шарик 20 толкателя 12 и осуществляет описанную выше операцию подачи. При смещении толкателя со шпинделем и зубчатым колесом 25 зацепление последнего с зубчатым колесом 24 не нарушается из-за уширения последнего на величину хода. При этом работа кулачкового механизма осуществляется при относительно малой потери энергии на трение в контакте "шарик 20 вогнутая поверхность 21 толкателя" из-за реализации трения качения и хорошего прилегания контактирующих тел.

Эта работа улучшится при выполнении станка в соответствии с п.3 формулы изобретения (фиг.6). Взаимодействие фигурных зеркально симметричных поверхностей кулачка и толкателя на всей их протяженности, а также концентричное приложение сил давления кулачка на толкатель обеспечивает действие суммарного давления на шпиндель по его оси О1-О1, уменьшение удельных сил износа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНЫЙ | 1999 |

|

RU2171328C2 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ | 1992 |

|

RU2045603C1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| СТАНОК РЕЛЬСОСВЕРЛИЛЬНЫЙ | 2010 |

|

RU2464371C2 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2168032C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2050229C1 |

| РЕЛЬСОСВЕРЛИЛЬНЫЙ ПЕРЕНОСНОЙ СТАНОК ДЛЯ ПОЛЕВЫХ УСЛОВИЙ | 2001 |

|

RU2210655C2 |

| ПЕРЕНОСНОЙ РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 2016 |

|

RU2628944C1 |

| УСТРОЙСТВО ДЛЯ ОБРЕЗКИ ЛОБОВЫХ ЧАСТЕЙ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1997 |

|

RU2125332C1 |

| СПОСОБ СБОРКИ ДВУХРЯДНЫХ СФЕРИЧЕСКИХ ШАРИКОПОДШИПНИКОВ С ЛЕПЕСТКОВЫМИ СЕПАРАТОРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097615C1 |

Использование: изобретение относится к механизированному путевому инструменту. Сущность изобретения: мотор 3 и коробка скоростей 4 привода 1 переносного рельсосверлильного станка размещены по разные стороны шпинделя 5 и поперек его так, что их оси перекрещиваются под пря- мым углом, а выходной вал 9 коробки скоростей 4 и шпиндель 5 связаны ортогональной конической зубчатой передачей 10. При расстоянии точки пересечения осей мотора 3 и коробки скоростей до рабочего торца шпинделя 0,55-0,85 от поперечного габарита мотора корпус 2 снабжен съемными противовесами 11. Устройство подачи выполнено с торцевым кулачковым механизмом. Станок снабжен шаблонами, очертания одних из сторон которых соответствуют очертаниям разных трамвайных рельсов, все шаблоны снабжены съемными центрирующими упорами 19. Толкатель 12 кулачкового механизма устройства подачи выполнен с шариком, взаимодействующим с рабочей поверхностью кулачка. Толкатель выполнен в виде фигурного выступа на образующей шпинделя 5 с очертанием торца, зеркальным очертанию торцевого кулачка. 2 з.п.ф-лы, 19 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Путевые механизмы и инструменты/Под ред | |||

| Карпова Н.А.- М.: Транспорт, 1984, с.219 - 222 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1995-08-17—Подача