Изобретение относится к контрольно-измерительной технике, в частности к устройствам для определения химического состава и структуры вещества методом неразрушающего контроля, и может быть использовано в различных областях науки, техники и народного хозяйства.

Наиболее близким техническим решением является устройство для определения химического состава и структуры вещества, включающее источник напряжения, соединенный с датчиком и блок обработки и регистрации измерений [1] В известном устройстве химический состав и структура вещества определяются путем анализа взаимосвязи между туннельным током и напряжением, прикладываемым к электродам датчика. При этом туннельный ток проходит через барьерный слой, включающий контролируемое вещество.

Однако известное устройство предполагает анализ материалов, хорошо проводящих электрический ток, т.к. для эффективного туннелирования электронов через зазор между образцом и чувствительными элементами датчика на поверхности первого должно быть много свободных электронов. Это не позволяет проводить контроль диэлектриков.

Кроме того, в известном устройстве при нормальных температурах существуют потери в точности измерений, т.к. при движении электронов через фазу жидкого вещества столкновения электронов неизбежны, а следовательно, неизбежны и потери энергии. В связи с этим, в известном устройстве предполагается измерения проводить при низких температурах.

Следует отметить, что известное техническое решение анализирует пробы вещества, а анализ веществ в виде готового изделия невозможен. Известное устройство не позволяет также определить количественное соотношение элементов, входящих в состав многокомпонентного вещества.

Достигаемым техническим результатом в соответствии с предложенным техническим решением является повышение точности определения химического состава и структуры любых веществ при нормальных температурах и расширение его функциональных возможностей за счет возможности определения количественного соотношения элементов многокомпонентных веществ.

Существо предложения заключается в измерении величины туннельного тока в зазоре между контролируемым образцом и датчиком в переменном высокочастотном поле напряженностью E=(106-107) в/м и последующей обработке результатов измерений.

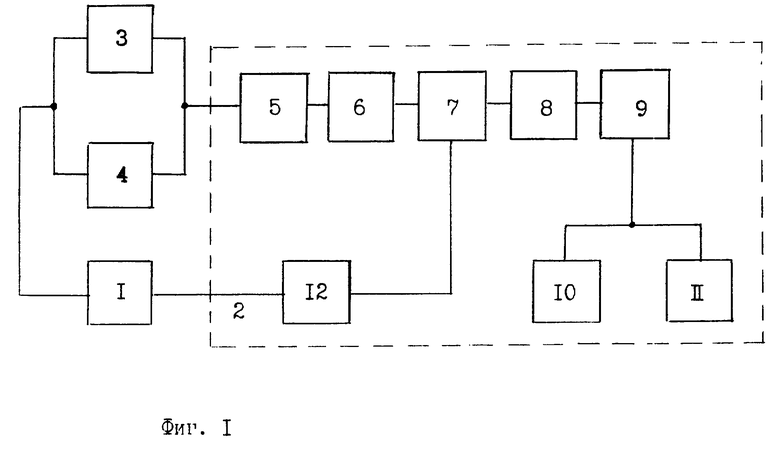

Это обеспечивается тем, что в устройстве для определения химического состава и структуры вещества, включающем источник напряжения, соединенный с датчиком, и блок обработки и регистрации измерений, датчик выполнен в виде емкости открытого типа [2] с возможностью размещения электродов на поверхности контролируемого вещества с зазором, а источник напряжения в виде управляемого генератора импульсов прямоугольной формы типа меандр с возможностью изменения частоты следования импульсов в диапазоне (2,5 кГц 2,5 МГц). При этом в устройство введен аналогичный дополнительный датчик, а блок обработки и регистрации измерений содержит последовательно соединенные: блок сравнения, преобразователь ток/напряжение, блок частной коррекции, усилитель, фильтр низких частом, подключенный к входам решающего устройства и цифрового вольтметра, и преобразователь код/сопротивление, соединенный со вторым входом блока коррекции. Датчики включены между соответствующими входами блока сравнения и выходом управляемого генератора импульсов электрического тока, другой вход которого соединен с входом преобразователя код/сопротивление.

Для построения функциональных зависимостей измеряемых величин каждого контролируемого вещества в устройство может быть введен графопостроитель, подключенный к выходу фильтра низких частот.

Для автоматизации процесса обработки результатов измерений решающее устройство может быть выполнено в виде микроЭВМ.

Экспериментальным путем было установлено, что при контроле твердых веществ зазор между электродами одного из датчиков и самим вещества должен быть (5-10) мкм, при этом напряжение источника должно быть (5-10) B.

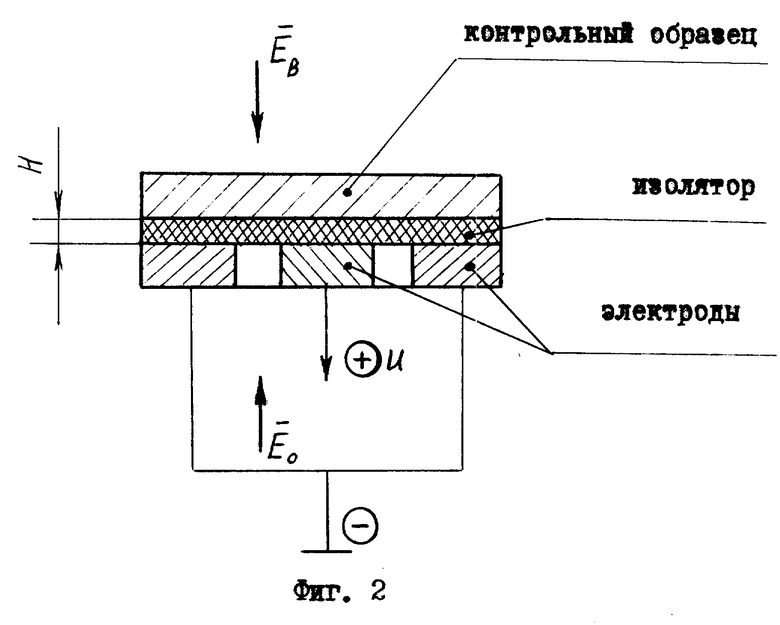

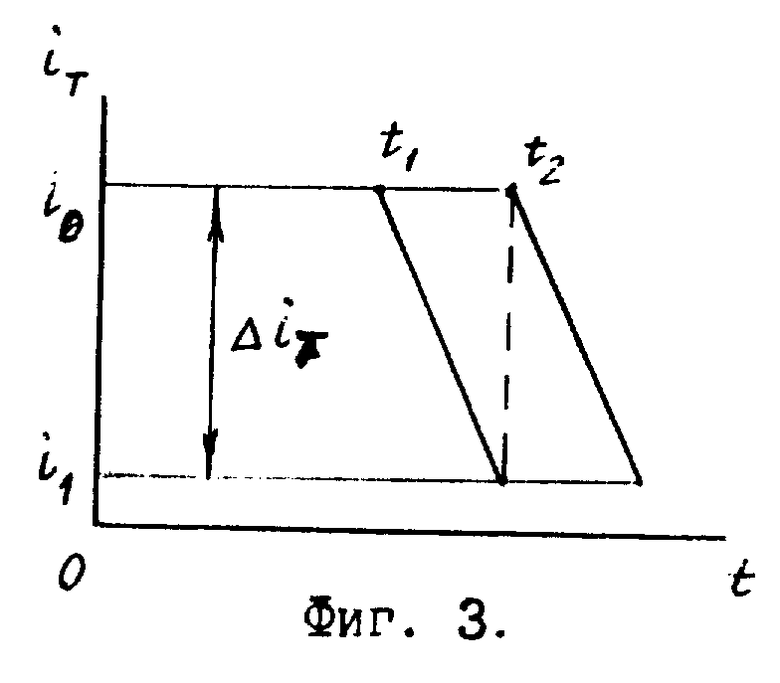

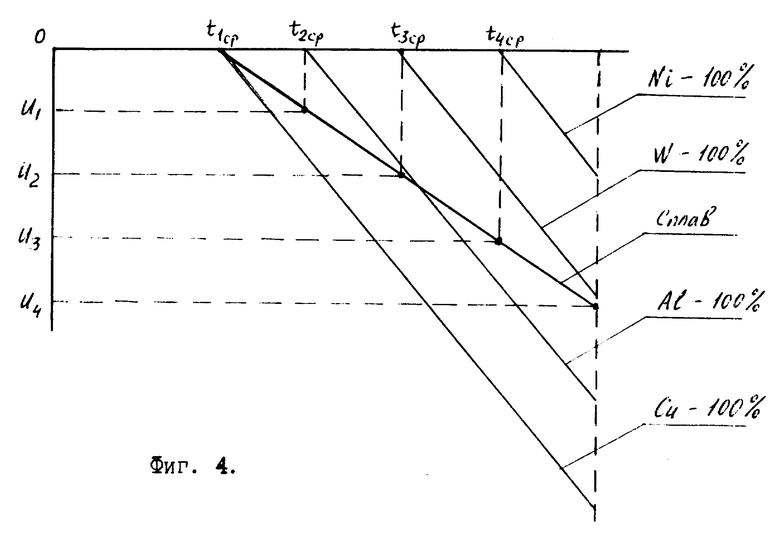

На фиг.1 изображена структурная схема предложенного устройства; на фиг. 2 схема датчика, размещенного на поверхности контролируемого вещества; на фиг. 3 и 4 иллюстрации, поясняющие алгоритм обработки результатов измерений.

Устройство содержит управляемый генератор 1 импульсов электрического тока, блок обработки регистрации измерений 2, два идентичных датчика открытой емкости 3 и 4, последовательно соединенные блок 5 сравнения, преобразователь 6 ток/напряжение, блок 7 коррекции, усилитель 8 и фильтр 9 низких частот, выход которого подключен к решающему устройству 10 и цифровому вольтметру 11, а также преобразователь 12 код/сопротивление.

Датчик 3 является рабочим, датчик 4 используется с целью уменьшения температурного дрейфа 3, оба датчика включены в полумостовую дифференциальную схему. Наличие датчика 4 позволяет проводить сравнительный анализ различных сред, а также позволяет исключить влияние других воздействующих факторов.

Устройство работает следующим образом. Датчик 3 размещают на поверхности контролируемого вещества с зазором 5-10 мкм (расположение датчика 4 произвольное). На электроды датчиков 3 и 4 подается переменное напряжение прямоугольной формы типа меандр. Между электродами датчика 3 и контролируемым веществом образуется переменное электрическое поле напряженностью 106-107В/м. Величина эклектического поля определяется величиной зазора между электродами датчика 3 и напряжением, подаваемым на электроды датчика 3. Схема электродов датчика 3 и поверхности контролируемого вещества в момент подачи напряжения представляет собой последовательное соединение двух конденсаторов, общей обкладкой которых является само вещества (см. фиг. 2).

Под действием внешнего поля Eо заряды на поверхности контролируемого вещества поляризуются, возникает внутреннее поле (EB), компенсирующее внешнее поле. В результате вещество получает дополнительную энергию от внешнего поля, которая зависит от структуры самого вещества. При резком отключении внешнего поля напряжение между обкладками конденсаторов остается в первый момент времени постоянным, что дает возможность наблюдать явление кулоновской блокады туннелирования, связанное с дискретной природой частиц и их кулоновским взаимодействием. При этом явлении туннелирование отдельных электронов становится маловероятным, если величина заряда Q на переходе находится в интервале Q≅n•  /2,

/2,

где: n -число электронов,  заряд электрона. При наличии тока утечки iym= dQ/dt заряд медленно уменьшается до величины, после чего происходит его туннелирование. Благодаря этому явлению на переходе в зазоре между контролируемым веществом и электродами датчика 3 возникают осцилляции с частотой f примерно равной1/e, которые позволяют определить тип вещества.

заряд электрона. При наличии тока утечки iym= dQ/dt заряд медленно уменьшается до величины, после чего происходит его туннелирование. Благодаря этому явлению на переходе в зазоре между контролируемым веществом и электродами датчика 3 возникают осцилляции с частотой f примерно равной1/e, которые позволяют определить тип вещества.

Напряжение датчиков 3 и 4 подается на блок 5 сравнения, который преобразует разность этих напряжений в ток, пропорциональный туннельному ток, протекающему в зазоре между электродами датчика 3 и контролируемым веществом. Преобразователь 6 преобразует ток в напряжение, которое затем подается на вход блока 7 коррекции, устраняющего зависимость выходного напряжения от частоты. Напряжение с выхода блока 7 поступает на усилитель 8 и, проходя через фильтр 9, измеряется цифровым вольтметром 11, а также подается на вход решающего устройства 10. Алгоритм обработки результатов измерений заключается в следующем.

1.Определяют валентность контролируемого вещества.

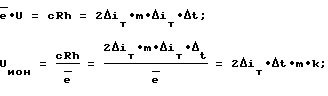

Известно

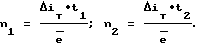

где:

iТ- туннельный ток,

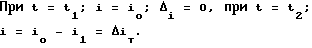

Δiт приращение выходного тока (туннельного),

t длительность импульса,

n- количество свободных электронов.

Поскольку замеры дают два значения n, последовательно вычисляется каждое:

Устанавливаем Δiтconst, превышение которого будет указывать на наличие полезного сигнала. Обозначим  K, где K коэффициент передачи прибора. Тогда n1=k•t1; n2=k•t2. Найдем отношение n1/n2 для разных элементов

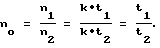

K, где K коэффициент передачи прибора. Тогда n1=k•t1; n2=k•t2. Найдем отношение n1/n2 для разных элементов  Например для меди, никеля, алюминия и вольфрама:

Например для меди, никеля, алюминия и вольфрама:

Для определения количества электронов вычислим среднее для каждого химического элемента

Для меди tcpCu 5,2•10-5 c; никеля tcpNi 3,4•10-5 c; алюминия tcpAl 5,0•10-5 c; вольфрама tcpW 4,3•10-5 c;

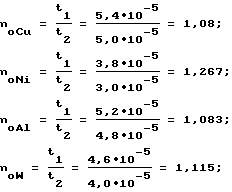

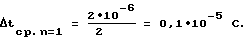

Находим приращение Δtср приходящееся на один электрон. Поскольку Cu имеет один электрон на внешней оболочке, а Al имеет три электрона, получаем: ΔtсрtcpCu-tcp•Al=5,2•10-5- 5,0•10-5=2•10-6с; п=3-1=2; откуда, приходится на п=1:

Важно отметить, что концентрация валентных электронов на один структурный квант до IV группы включительно в два раза меньше чем у последующих групп, а поскольку "W" и "Ni" находятся соответственно в VI и VIII группах, для них необходимо принять Δtср.n=1 0,1•10-05•2=0,2•10-5 на один электрон.

С учетом сказанного можно определить номер группы исходных химических элементов относительно первой группы (по меди)

Поскольку noAl=1,083 принимаем Δtср.Al 0,1•10-5c

Δtср.Al tcpCu-tcpAl=5,2•10-5- 5,0•10-5 0,2•10-5c

Δn 0.2•10-5/0.1•10-5= 2, т.е. номер группы "Al" п+1=2+1=3. Al- элемент третьей группы.

Таким образом можно определить количество свободных электронов, а, следовательно, и номер группы любого элемента таблицы Менделеева.

II. Вычисляют потенциал ионизации.

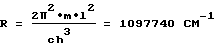

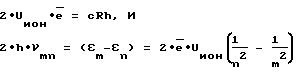

Если атому сообщается энергия большая по величине, чем CRh, где

h постоянная Планка 6,6•10-27 систем (ГСМ);

c скорость света 3•1010 см/с;

R постоянная Ридберга

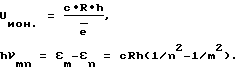

то электрон выходит за пределы потенциальной ямы атом ионизируется. Энергия CRh называется энергией ионизации. Принято характеризовать работу отрыва электрона от атома "потенциалом ионизации"

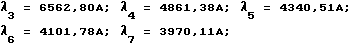

Вычисляя при данном n частоту νm соответствующих числам: m1=п+1, m2=п+2 и т. д. получаем спектр. Одна из серий (серия Бальмера) соответствует п=2. Подставляем m 3, 4, 5, 6, 7, 8, вычисляют длины шести линий этой серии.

Потенциал ионизации можно определить исходя из следующего условия, которое поясняется фиг.3.

Это позволяет определить потенциал ионизации как Uин. = Δiт•m, где: m некоторый постоянный множитель, характеризующий технические данные устройства:

Δiт определяется непосредственно из эксперимента путем изменения приращения выходного напряжения устройства при t1 и t2 соответственно. Поскольку туннельный ток обеспечивается только парой электронов  можно записать,

можно записать,

где

П m•k некоторая константа.

Uион = 2Δiт•Δt•П характеризует работу отрыва пары электронов от атома.

По известным потенциалам строим спектры испускания химических элементов, использую соотношения: для п 2, тогда m 3, 4, 5, 6, 7.

для п 2, тогда m 3, 4, 5, 6, 7.

III. Вычисляют количественное соотношение элементов многокомпонентных веществ.

На примере сплавов.

Определяют собственные частоты (t1 или t2) чистых металлов, возможных компонентов сплава.

Вычисляется средняя собственная частота (длительность) по формуле:  для каждого возможного компонента сплава.

для каждого возможного компонента сплава.

Составляется таблица чистых компонентов.

Производится вычисление концентрации отдельных компонент, начиная с fmin или (t1; t2max).

Устанавливают частоту (длительность) t1ср.. Если U1 равно нулю, то эта компонента в сплаве отсутствует. Если не равно нулю, то эта компонента в сплаве присутствует и значение U1 записываем в таблицу.

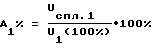

Вычисляем количественное значение 1-й компоненты по формуле

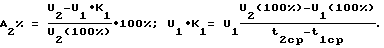

Устанавливаем длительность t2ср.. Записываем значение U2 при t2ср.. Значение второй компоненты вычисляем по формуле

где

U1•К1 пересчитанное на t2ср. напряжение в точке U1 (см. фиг.4)

Устанавливаем длительность t3ср.. Записываем значение U3 при t3ср.. Вычисляем значение третьей компоненты по формуле:

где

К12 пересчитанная 1-я компонента в точку 3,

К2 пересчитанная 2-я компонента в точку 3.

Вычисления продолжаем до тех пор, пока показания напряжения не станут меньше суммы пересчитанных в эту точку предыдущих компонентов сплава. При этом вычисления заканчиваются, а полученный остаток  считается прочими компонентами, для которых не были построены графики чистых элементов.

считается прочими компонентами, для которых не были построены графики чистых элементов.

Полученные компоненты заносятся в соответствующие таблицы, строятся гистограммы состава многокомпонентных веществ.

Использование: в контрольно-измерительной технике. Сущность изобретения: устройство содержит два идентичных датчика открытой емкости 3, 4, один из которых размещается на поверхности контрольного образца в зазором между электродами датчика и поверхностью образца 5 -10 мкм. Датчики соединены с управляемым генератором 1 импульсов прямоугольной формы типа меандр, амплитуда 5 -10 B и частота следования импульсов 2,5 кГц - 2,5МГц, и блоком сравнения 5, входящим в блок обработки и регистрации измерений, который включает преобразователь ток/напряжение 6, блок частотной коррекции 7, усилитель 8, фильтр низких частот 9, решающее устройство 10, цифровой вольтметр 11 и преобразователь код/сопротивление. 2 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1753387, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB, патент, 1171426, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1995-03-09—Подача