Изобретение относится к технике разделения суспензий и может быть использовано в химической и других родственных отраслях промышленности, в частности, для отделения гранулированных полимерных материалов от жидкой фазы.

Наиболее близким по технической сущности к заявляемому является способ очистки перфорированного барабана, а также перфорированный барабан. Способ включает подачу суспензии на верхний участок перфорированного барабана, установленного с возможностью вращения, разделение суспензии на поверхности барабана, приведение последнего во вращение энергией струи суспензии, отвод жидкой фазы внутрь барабана и промывку ею нижнего участка барабана [1]

Устройство для осуществления такого способа содержит перфорированный барабан с торцевыми дисками, установленный с возможностью вращения, лопатки, радиально закрепленные на поверхности барабана, патрубок подачи суспензии, сборники твердой и жидкой фаз.

Недостатками рассмотренного способа и устройства являются низкая эффективность и производительность процесса разделения. В процессе разделения значительная часть суспензии попадает непосредственно на лопатки, расположенные на внешней поверхности барабана, а затем на перфорированную поверхность барабана это снижает эффективность и производительность процесса. Кроме того, часть перфорированной поверхности " не работает", т.к. находится в области "гидродинамической тени".

Для устранения названных недостатков предлагается осуществлять процесс разделения по-новому в новом устройстве.

При этом в известном способе разделения грубодисперсных суспензий, включающем подачу суспензии на верхний участок перфорированного барабана, установленного с возможностью вращения, разделение суспензии на поверхности барабана, приведение последнего во вращение энергией струи суспензии, отвод твердой фазы с поверхности барабана, отвод жидкой фазы внутрь барабана и промывку ею нижнего участка барабана, согласно изобретению, жидкую фазу, прошедшую через поверхность барабана, собирают в карманах, расположенных на внутренней поверхности барабана, а затем из них подают на промывку.

Кроме того, в известном устройстве для разделения суспензий, включающем перфорированный барабан с торцевыми дисками, установленный с возможностью вращения, лопатки, радиально закрепленные на поверхности барабана, патрубок подачи суспензии, сборники твердой жидкой фаз, согласно изобретению, лопатки закреплены на внутренней поверхности барабана, а их незакрепленные торцы отбортованы навстречу направлению подачи суспензии, причем участки барабана, примыкающие к месту крепления лопаток со стороны отбортовки, выполнены непроницаемыми на величину отбортовки.

Благодаря тому, что жидкую фазу, прошедшую через поверхность барабана, собирают в специальных карманах, под действием веса собранной жидкой фазы увеличивается крутящий момент, возрастает скорость вращения барабана, т.е. скорость обновления поверхности разделения и как следствие повышается эффективность и производительность процесса разделения. Карманы образуются отбортованными лопатками и непроницаемыми участками барабана. Благодаря заявленной конструкции карманов обратная промывка поверхности барабана начинается гарантированно только ниже горизонтальной оси барабана. Этим обеспечивается несмешивание твердой фазы с уже отделенной жидкой фазой (см. фиг. 1).

Организованный отвод жидкой фазы в карманы повышает эффективность и производительность процесса разделения также по следующей причине: жидкость отводится с внутренней поверхности барабана, чем облегчается отвод новых порций жидкой фазы. В известных способах и устройствах жидкость под действием сил вязкости и поверхностного натяжения удерживалась на внутренней поверхности барабана и препятствовала отводу через отверстия перфорации новых порций жидкой фазы.

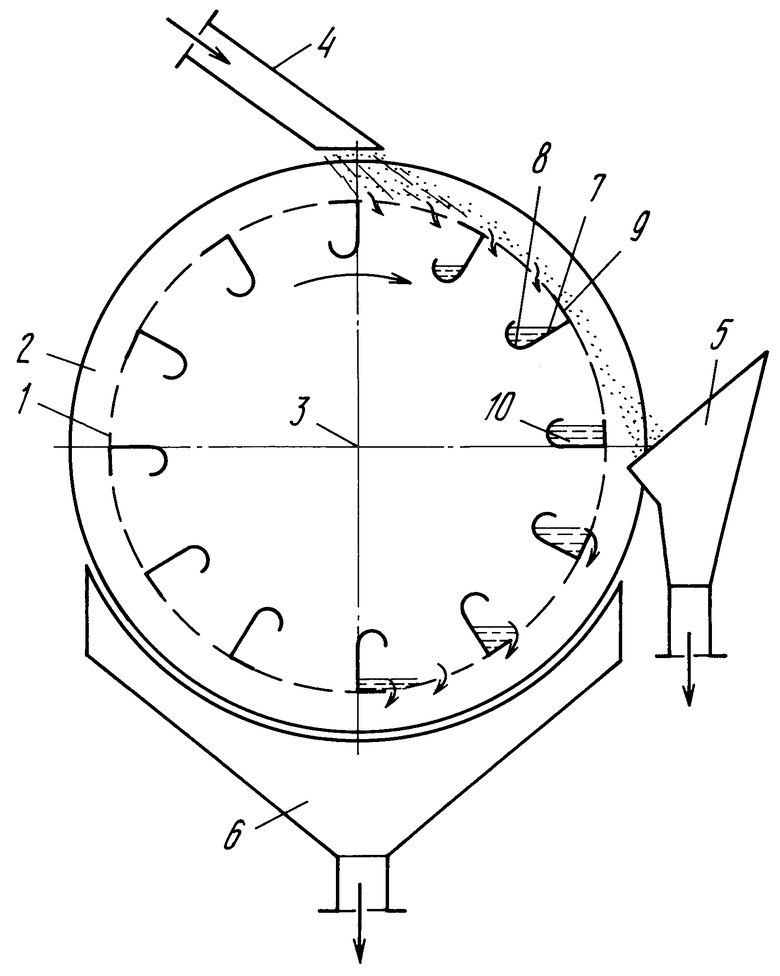

На фиг. 1 схематично представлено устройство для осуществления способа.

Устройство для разделения грубодисперсных суспензий включает перфорированный барабан 1 с торцевыми дисками 2. Барабан 1 установлен с возможностью вращения на оси 3. Устройство снабжено патрубком подачи суспензии 4, сборником твердой фазы и сборником жидкой фазы 6. На внутренней поверхности барабана 1 радиально закреплены лопатки 7, незакрепленные торцы которых 8 отбортованы навстречу направлению подачи суспензии (навстречу патрубку подачи суспензии 4). Участки 9 барабана 1, примыкающие к месту крепления лопаток 7 со стороны отбортовки 8, выполнены непроницаемыми на величину отбортовки. Лопатки 7 и непроницаемые участки барабана 9 образуют карманы 10.

Устройство работает следующим образом.

Исходную суспензию через патрубок подачи суспензии 4 подают на верхний участок перфорированного барабана 1. на поверхности последнего суспензия удерживается краями торцевых дисков 2, выступающими за пределы барабана 1. Так как поток суспензии подают под углом к поверхности барабана 1, энергией потока он приводится во вращение. На перфорированной поверхности барабана 1 суспензия разделяется на твердую фазу, задерживаемую поверхностью барабана 1, и жидкую фазу проходящую через отверстия перфорации внутрь барабана 1. Жидкую фазу собирают в карманы 10, расположенные на внутренней поверхности барабана 1.

Сила тяжести жидкой фазы, собранной в карманах 10, увеличивает крутящий момент, что повышает скорость вращения барабана 1 и, соответственно, скорость обновления поверхности разделения. По этой причине повышается эффективность и производительность процесса разделения. По мере вращения барабана 1 твердая фаза опускается до уровня горизонтальной оси и под действием силы тяжести и центробежных сил выгружается в сборник твердой фазы 5. Ниже горизонтальной оси барабана 1 жидкая фаза под действием названных сил также проходит через поверхность барабана 1 в обратном направлении и поступает в сборник жидкой фазы 6. Следовательно, жидкой фазой из карманов 10 осуществляют обратную промывку перфорированной поверхности барабана 1. Таким путем восстанавливаются свойства поверхности разделения суспензии. Очищенная поверхность барабана 1 вновь достигает места ввода суспензии и процесс повторяется.

Необходимо отметить, что при величине непроницаемых участков 9 барабана 1 больше величины отбортовки 8 обратная промывка начнется позже и возникает обратный крутящий момент эффективность и производительность процесса разделения снизятся, а при величине непроницаемых участков 9 барабана 1 меньше величины отбортовки 8 обратная промывка начнется раньше (выше горизонтальной оси) и жидкая фаза будет смешиваться с твердой фазой эффективность процесса также снизится.

Примеры осуществления предлагаемого способа разделения.

Пример 1. Суспензия: гранулы полиэтилена (4-4,5 мм) вода. Процесс разделения осуществляется на перфорированном барабане, диаметр которого 500 мм. Отношение массы жидкой фазы к массе твердой в исходной суспензии составляло 5-7. На внутренней поверхности барабана расположены карманы. Влажность твердой фазы после разделения составила 4-5%

Пример 2. То же, что и в примере 1, только на внутренней поверхности барабана отсутствуют карманы. Влажность твердой фазы после разделения увеличилась и составила 6,2-7% Производительность снизилась на 18-20%

Пример 3. То же, что и в примере 1, только на внутренней поверхности барабана отсутствуют карманы, а на внешней закреплены радиальные лопатки. Производительность процесса возросла на 21-23% но резко снизилась влажность

до 7075% При обеспечении той же влажности конечного продукта 4-5% (за счет искусственного притормаживания барабана) производительность стала ниже, чем в 1-м примере на 45-50% Отмечалось налипание твердой фазы в местах крепления лопаток к барабану.

Таким образом, благодаря совокупности заявленных признаков предлагаемый объект позволяет повысить эффективность и производительность процесса разделения грубодисперсных суспензий.

Использование изобретения в промышленности позволит повысить эффективность процесса разделения (снизить влажность твердой фазы) на 25-30% и повысить производительность на 18-20%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ГРУБОДИСПЕРСНЫХ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022616C1 |

| Сушилка для высоковлажных грубодисперсных материалов | 1991 |

|

SU1816946A1 |

| Устройство для сгущения расслаивающихся суспензий | 1986 |

|

SU1386243A1 |

| Устройство для разделения суспензий | 1988 |

|

SU1549564A1 |

| Сепаратор для очистки газа | 1981 |

|

SU986460A1 |

| Устройство для обезвоживания суспензий | 1987 |

|

SU1496054A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТКАНЕВЫХ ФИЛЬТРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2027478C1 |

| Устройство для разделения суспензий | 1987 |

|

SU1524237A1 |

| Фильтр-сгуститель | 1987 |

|

SU1600847A1 |

| Фильтр для разделения суспензий | 1987 |

|

SU1455416A1 |

Использование: разделение суспензий. Сущность изобретения: разделение суспензий на перфорированном барабане 1. Жидкую фазу, прошедшую через поверхность барабана 1, собирают в карманах 10, расположенных на его внутренней поверхности, а затем подают на промывку поверхности барабана 1. На внутренней поверхности закреплены лопатки 7 с отбортованными торцами 8. Отбортовка направлена навстречу потоку суспензии. Участки 9 барабана 1, примыкающие к месту крепления лопаток 7 со стороны отбортованных торцев 8, выполнены непроницаемыми на величину отбортовки. 2 с.п. ф-лы, 1 ил.

| Заявка ЕПВ, N 0267149, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1992-04-02—Подача