Изобретение относится к оборудованию для дробления различных материалов, точнее к валковым дробилкам.

Известен валок валковой дробилки, состоящий из вала с установленными на нем корпусом валка и бандажа, закрепленного на корпусе при помощи одного или двух распорных конических колец, установленных в цилиндроконические выемки и стянутых болтами. Выемка образована цилиндрической наружной поверхностью корпуса валка и конической внутренней поверхностью бандажа [1]

При затяжке болтов обеспечивается сравнительно плотная посадка бандажа на корпус валка. Опыт эксплуатации таких валков показал, что большие усилия, возникающие в процессе дробления, особенно при попадании в дробилку недробимых тел, вызывают ослабление посадки бандажа на конических кольцах и вместе с тем износ конических поверхностей. При установке нового бандажа необходимо протачивать кольца для устранения следов износа, что усложняет замену бандажей. Кроме того, при уменьшении толщины бандажа в процессе эксплуатации его прочность снижается, и происходит его разрушение в средней, неопертой части. Наконец, выполнение посадочных конических поверхностей на сменном бандаже усложняет изготовление последнего.

Цель изобретения упрощение конструкции валка и увеличение его долговечности.

Достигается это тем, что выемка для конических колец выполнены в теле корпуса, периферийная часть которого снабжена радиальными пазами, делящими ее на секторы "лепестки", а распорочные конические кольца выполнены разрезами.

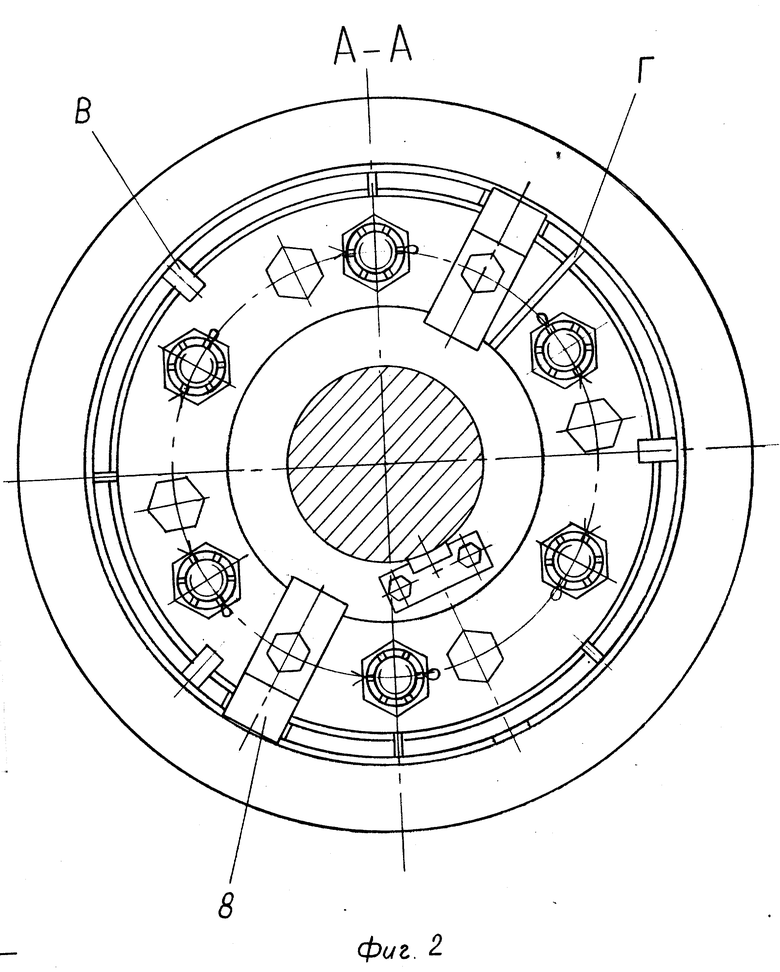

На фиг. 1 изображен валок в продольном разрезе, на фиг. 2 разрез А-А на фиг. 1, и на фиг. 3 разрез Б-Б на фиг. 1.

Валок состоит из вала 1, корпуса валка 2, двух распорных конических колец 3, бандажа 4. Корпус валка 3 насажен на вал 1 с фиксацией от вращения шпонкой 5 и стопорится от осевого перемещения предохранительной планкой 6. Бандаж 4 насажен на цилиндрическую поверхность корпуса валка 2 с зазором с фиксирующей от вращения шпонкой 7 и застопорен от осевого перемещения планками 8. Зазор между корпусом валка 2 и бандажом 4 устраняется при подтягивании распорных конических колец 3 стяжными болтами 9, для чего в корпусе валка 2 с торцев выполнены выемки с внутренней цилиндрической и наружной конической поверхностью, в которые вставляют распорные конические кольца 3. На наружной поверхности корпуса валка 2 выполняются пазы по всей длине образующей цилиндра, которые разрезают насквозь наружную обечайку корпуса валка 2 на отдельные секторы, которые отгибаются при втягивании распорных конических колец 3, выбирая зазор в посадке бандажа 4 и обеспечивающая необходимый натяг в сопряжении. На корпусе валка выполнено три паза В, по которым изношенный бандаж может быть разрезан на три части, что упрощает проведение ремонтных работ. Распорные конические кольца 3 имеют сквозной разрез Г, который обеспечивает их плотную посадку на цилиндрическую поверхность корпуса валка 2 за счет тангенциальной деформации колец 3.

Распорные конические кольца 3 вынимаются из корпуса валка 2 с помощью отжимных болтов 10. Головки стяжных болтов 9 для удобства закручивания гаек стопорятся от поворота в кольцевом пазу стопорного кольца 11.

Сборка валка производится следующим образом.

Корпус валка 2 надевается на вал 1 и стопорится планкой 6. На корпус надевается бандаж 4. В выемки корпуса устанавливаются конические кольца 3 и стягиваются болтами 9. При этом секторы периферийной части корпуса слегка отгибаются, обеспечивая плотную посадку бандажа на корпус, а сами кольца сжимаются за счет радиального разреза, чем достигается плотная посадка колец на корпусе.

Опирание бандажа по цилиндрической поверхности практически по всей длине образующей гарантирует наиболее полный износ бандажа без разрушения, что увеличивает его срок службы.

Для замены изношенного бандажа разрезают его по пазам В, затем удаляют болты 9 и при помощи отжимных болтов 10 удаляют конические кольца 3 /или ослабляют их посадку/, надевают новый бандаж, не имеющий конический расточек, и снова натягивают кольца 3, закрепляя бандаж.

Изобретение обеспечивает, таким образом, значительно увеличение долговечности изнашиваемой части валка-бандажа при упрощении его конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАССЕТА С ВЕРТИКАЛЬНЫМ ВАЛКОМ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1992 |

|

RU2074778C1 |

| ОПОРА ВАЛКА | 1992 |

|

RU2033871C1 |

| СБОРНЫЙ ВАЛОК ПИЛЬГЕРСТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1993 |

|

RU2056958C1 |

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2031710C1 |

| ЗУБЧАТЫЙ ШПИНДЕЛЬ ПРИВОДА ПРОКАТНОГО ВАЛКА | 1994 |

|

RU2080946C1 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2185904C2 |

| СТЕНД ДЛЯ СБОРКИ УЗЛОВ ИЗ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2099168C1 |

| ЗАХВАТ-КАНТОВАТЕЛЬ ДЛЯ ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1994 |

|

RU2116239C1 |

| СПОСОБ ВИНТОВОЙ РЕВЕРСИВНОЙ ПРОКАТКИ СОРТОВОГО МЕТАЛЛА | 1992 |

|

RU2030932C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СОЕДИНЕНИЯ ПАТРУБКОВ | 1993 |

|

RU2079763C1 |

Изобретение относится к оборудованию для дробления различных материалов. Валок состоит из вала 1, корпуса валка 2, двух распорных конических колец 3 и бандажа 4, крепящегося на корпусе при стягивании колец 3 болтами. Корпус валка имеет цилиндроконические выемки, в которых установлены кольца 3, его периферийная часть выполнена с радиальными пазами, а кольца 3 - разрезными. 3 ил.

Валок валковой дробилки, содержащий вал с установленным на нем корпусе валка и бандаж, закрепленный на корпусе при помощи распорных колец, установленных в цилиндро-конические выемки и стянутых болтами, отличающийся тем, что выемки для конических колец выполнены в теле корпуса, периферийная часть которого имеет радиальные пазы, делящие ее на секторы, а распорные конические кольца выполнены разрезными.

| Булычев В.В | |||

| Дробильные машины.- Свердловск, 1957, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

1997-10-20—Публикация

1995-10-20—Подача