Изобретение относится к охлаждению изделий, осуществляемому преимущественно в процессе прессования длинномерных изделий на столе пресса.

Изобретение может быть использовано в многочисленных случаях охлаждения различных изделий, осуществимых при проведении технологических операций прокатки, волочения, закалки, резания, а также при охлаждении узлов и деталей машин.

Известен способ охлаждения и изделий при прессовании на столе пресса, осуществляемый охлаждающей жидкостью. Этот известный способ является прототипом.

В известном способе под изделием, выпрессовываемым из инструментального узла на холодильник приемного стола пресса, разбрызгивают охлаждающую жидкость. Потоками воздуха, создаваемыми вентиляторами, эту жидкость направляют на изделие, разбивая на мелкие капли. Устанавливая по длине пресса, т.е. по длине изделия, несколько разбрызгивателей жидкости и вентиляторов, добиваются одновременного охлаждающего воздействия на большую длину изделия. Использованную для охлаждения изделия жидкость собирают в желобе на приемном столе пресса и далее отводят в канализацию.

Hедостатки известного способа заключаются в следующем: недостаточная эффективность охлаждения, т.к. охлаждение каплями, подаваемыми воздушным потоком, соответствует охлаждению в жидкости, поскольку капли не регламентированы в размерах (от 0,5 мм и более по диаметру) и является простыми носителями мелких объемов жидкости; охлаждение в этом случае каплями является только способом транспортировки жидкости к изделию. Коэффициент теплопередачи в этом случае не отличается от коэффициента теплопередачи жидкости. Способу присущи также образование паровой рубашки, ухудшающей теплообмен, значительное испарение жидкости в атмосферу цеха, а также больше безвозвратные потери охлаждающей жидкости.

Технический результат, достигаемый изобретением, состоит в повышении эффективности охлаждения, исключении образования паровой рубашки, предотвращении испарения жидкости в атмосферу цеха и снижении потерь охлаждающей жидкости.

Это достигается тем, что в способе охлаждения изделий, осуществляемом, например, на приемном столе пресса для прессуемых изделий, основанном на действии распыленной охлаждающей жидкости на изделие, согласно изобретению охлаждение производят внутри полной оболочки непрерывным охлаждающим потоком высокодиспергированной воздушно-жидкостной смеси, смывающим в каждый момент времени в зоне охлаждения часть длины изделия и, пропуская последовательно все изделие через зону охлаждения, воздействуют на изделие участком потока, протекающего по зоне охлаждения, составляющей часть от общей длины потока, при этом поток высокодиспергированной воздушно-жидкостной смеси генерируют подовая охлаждающую жидкость под давлением через многоструйную форсунку внутрь потокоподводящей трубы /патрубка/ и по ней в оболочку охлаждения вблизи выхода изделия из пресса, т.е. на вход в зону охлаждения, а после охлаждения отработанный поток высокодиспергированной смеси эжектируется в дополнительный отводящий патрубок вблизи выхода изделия из оболочки охлаждения на выходе из зоны охлаждения. Эжекцию отработанного потока и конденсацию пара, образующегося при охлаждении изделия, производят, генерируя в дополнительном отводящем патрубке высокодиспергированную воздушно-жидкостную смесь через дополнительную многоструйную форсунку. Другой вариант эжекции воздушно-жидкостной смеси из отводящего патрубка заключается в отборе воздушно-жидкостной смеси из объема патрубка посредством вентилятора. Охлаждающий поток у входа в зону из зоны охлаждения меняет направление.

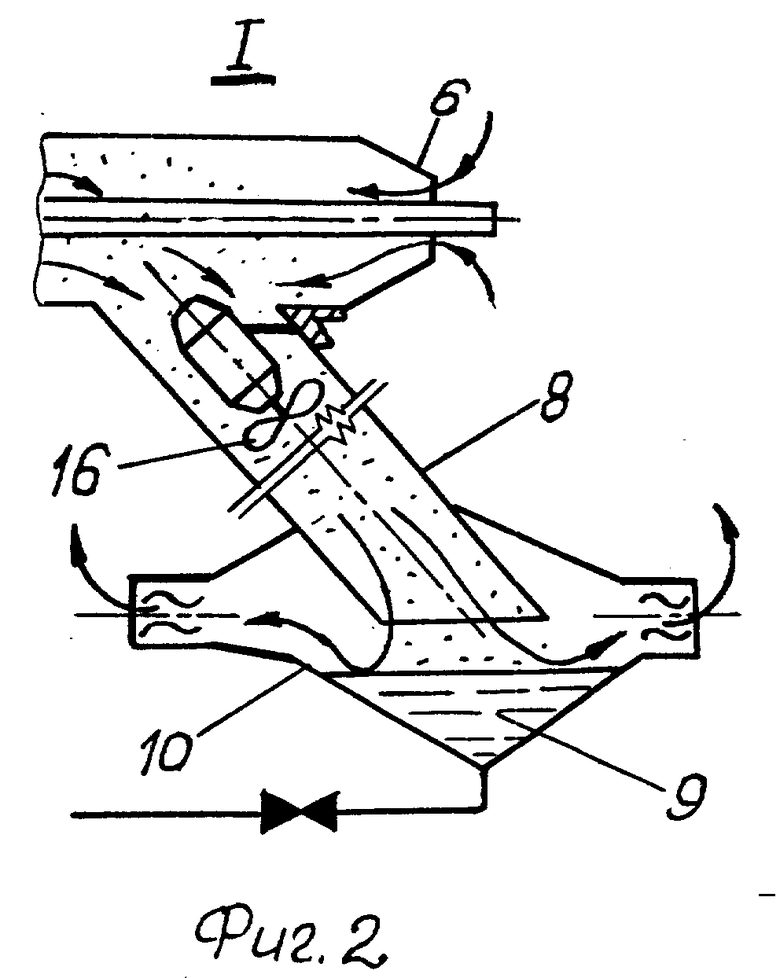

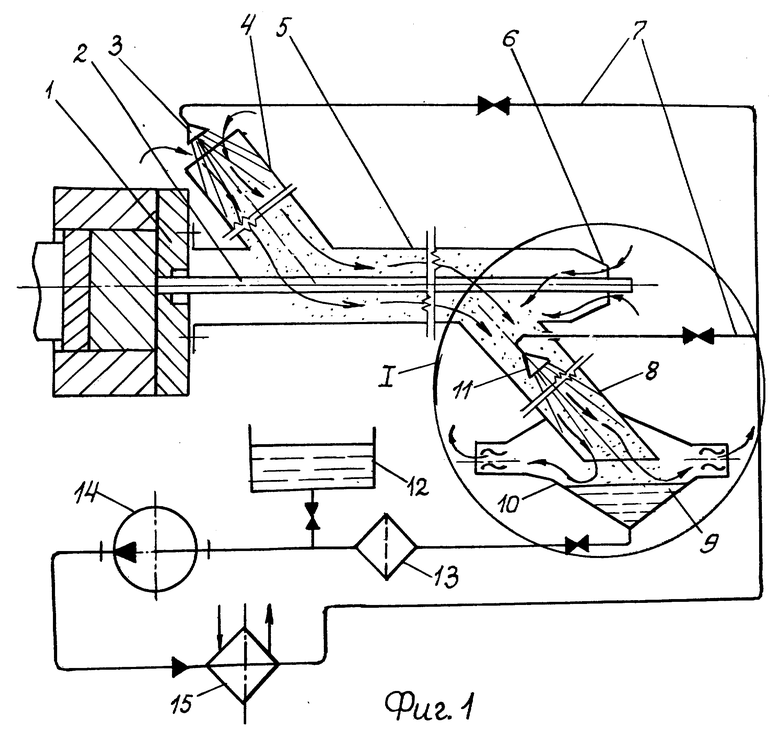

Предложенный способ поясняется чертежами, на которых изображено: на фиг. 1 способ охлаждения изделий на столе пресса с использованием эжекции воздушно-жидкостной смеси в потокоподводящий патрубок установкой дополнительной многоструйной форсунки; на фиг. 2 узел 1 на фиг. 1, поясняющий способ охлаждения изделий на столе пресса с использованием эжекции смеси в отводящий установкой вентилятора.

Hа чертежах обозначено: 1 прессовая матрица; 2 выпрессовываемое охлаждаемое изделие; 3 многоструйная форсунка, 4 подводящий патрубок, 5 - оболочка охлаждения, 6 участок выхода изделия, 7 подводящий трубопровод, 8 отводящий патрубок, 9 охлаждающая жидкость, сепарированная из воздушно-жидкостной смеси, 100 сепаратор, 11 дополнительная многоструйная форсунка, 12 бак подпитки системы охлаждения, 13 фильтр, 14 насос, 15 - теплообменник, 16 вентилятор.

Способ реализуют следующим образом (фиг. 1): изделие 2, выпрессовываемое из матрицы 1 и перемещаемое в процессе истечения внутри оболочки охлаждения 5, имеющей замкнутое сечение (например, в виде кольца), омывают непрерывным потоком двухфазной высокодиспергированной воздушно-жидкостной смеси, состоящей из охлаждающей жидкости и атмосферного воздуха. Поток высокодиспергированной смеси генерируют вблизи прессовой матрицы 1 посредством распыления под давлением 4.6 кгс/см2 (0,4.00,6 МПа) через многоструйную форсунку 3 из охлаждающей жидкости в полость подводящего наклонного патрубка 4, откуда поток высокодиспергированной смеси перетекает в горизонтальную оболочку 5. Участок оболочки охлаждения 5 от врезанного в него подводящего патрубка 4 до наклонного отводящего патрубка 8 является зоной охлаждения. В зоне охлаждения высокодиспергированный поток охлаждает часть длины изделия 2, которое последовательно непрерывно всей своей длиной проходит через зону охлаждения и охлаждается по всей длине.

Вблизи выходной части 6 оболочки охлаждения 5 отработанный охлаждающий поток эжектируют (отсасывают) в дополнительный патрубок 8. Эжектирование в дополнительный патрубок 8 осуществляют посредством естественной тяги, либо интенсифицируют эжекцией, что осуществляется генерированием высокодиспергированной смеси из рабочей жидкости через дополнительную многоструйную форсунку 11 в дополнительный патрубок 8. Эжектирование охлаждающего потока из оболочки 5 в патрубок 8 может быть осуществлено также по варианту, в котором смесь из патрубка 8 вытесняют посредством вентилятора 16 (фиг. 2). Эжектирование отработанного охлаждающего потока в отводящий патрубок 8 создает разряжение в оболочке охлаждения 5, поэтому высокодиспергированная смесь из оболочки 5 не может выходить в атмосферу цеха через выходную часть 6 оболочки охлаждения или другие возможные сквозные отверстия в оболочке 5. Hаоборот, воздух из окружающей среды втягивается (подсасывается) в оболочку 5 через отверстия выхода 6. При отсутствии дополнительного эжектирующего устройства выход охлаждающего потока в широкое выходное отверстие все равно предпочтительнее, т. к. за счет возникающей тяги будет происходить подсос в мелкие щели и отверстия.

Таким образом, предложенный способ устраняет возможность попадания охлаждающей жидкости в атмосферу цеха и ликвидирует потери жидкости на испарение.

Отработанная двухфазная высокодиспергированная смесь на выходе из отводящего патрубка 8 может быть направлена в сепаратор 10, где происходит разделение на жидкую и воздушную фазы. Жидкая в виде конденсата 9 скапливается в сборнике сепаратора, а очищенный воздух, пройдя влагоотделители, выходит в атмосферу цеха. Аэрозоли из воздуха, втянутого в охлаждающий поток, на выходе из сепаратора переходят в конденсат. Таким образом, предлагаемый способ способствует очищению воздуха параллельно решаемой основной задаче охлаждение изделий.

Конденсат 9 может быть заключен в замкнутою систему и после пропускания через фильтр 13, насос +4 и теплообменник 15 возвращен в виде охлаждающей жидкости в систему охлаждения. Коэффициент теплопередачи у смеси в описываем способе равен 18000 ккал/(м2. ч. oC), а у жидкости известного 1500 ккал/(м2. ч. oC) соответствует данной жидкости.

Таким образом, интенсивность охлаждения по описываемому способу в 12 раз больше, чем по известному:  .

.

Размеры капель высокодиспергированной воздушно-жидкостной смеси составляют 0,1.0,05 мм, что обеспечивает интенсивность охлаждения по описываемому способу в 12 раз большую, чем по известному.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ВЫСОКОДИСПЕРГИРОВАННОЙ ГАЗОВОЗДУШНО-ЖИДКОСТНОЙ СМЕСИ ЭЖЕКЦИОННОГО ТИПА | 1993 |

|

RU2085260C1 |

| СПОСОБ ЗАКАЛКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2109840C1 |

| Устройство для утилизации тепла и очистки дымовых газов | 1990 |

|

SU1728593A1 |

| СИСТЕМА ПОДОГРЕВА | 1995 |

|

RU2105250C1 |

| ЭЖЕКЦИОННАЯ ГРАДИРНЯ | 1999 |

|

RU2166163C2 |

| СПОСОБ ЖИЗНЕОБЕСПЕЧЕНИЯ | 2012 |

|

RU2485432C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| СМЕСИТЕЛЬ КАВИТАЦИОННОГО ТИПА | 1999 |

|

RU2158627C1 |

| СПОСОБ ЖИЗНЕОБЕСПЕЧЕНИЯ ЭКИПАЖА ТАНКА | 2010 |

|

RU2419058C1 |

Сущность изобретения: способ, заключающийся в том, что охлаждение производят в оболочке замкнутого сечения непрерывным охлаждающим потоком высокодиспергированной воздушно-жидкостной смеси, заполняющей оболочку по всему сечению. Охлаждение осуществляют на участке охлаждения потока, составляющем часть длины потока. При этом высокодиспергированную воздушно-жидкостную смесь генерируют, подавая охлаждающую жидкость под давлением через многоструйную форсунку у входа в зону охлаждения, а использованный охлаждающий поток отводят из зоны охлаждения у выхода из указанной зоны. В целях организации зоны охлаждающий поток изменяет направление движения при подводе к зоне и отводе от нее. Описываемым способом можно охлаждать изделия непосредственно в процессе прессования непрерывно. Отсос потока охлаждения из зоны охлаждения может быть произведен дополнительным эжектированием. 2 з.п. ф-лы 2 ил.

| Райтбарг Л.Х | |||

| Производство прессованных профилей.-М.: Металлургия, 1984, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1997-10-20—Публикация

1994-08-26—Подача