Изобретение относится к металлургии, а именно к термической обработке алюминиевых сплавов.

Известен способ закалки длинномерных изделий, преимущественно из алюминиевых сплавов, осуществляемый в вертикальном положении в вертикально-закалочном агрегате, включающий нагрев до температуры растворения упрочняющих фаз, последующее охлаждение в охлаждающей среде со скоростью охлаждения, большей скорости выпадению упрочняющих фаз из твердого раствора.

В этом известном способе закалки нагрев и выдержку производят в вертикальной нагревательной печи закалочного агрегата, а охлаждение осуществляют в закалочном баке, расположенном под печью, наполненном охлаждающей жидкостью посредством окунания изделий после нагрева.

Скорость опускания изделий в бак с охлаждающей средой в известном способе составляет 0,9 м/с, что характеризует скорость охлаждения изделий, максимальное время охлаждения изделий не может превышать 30 с, иначе снижается эффективность закалки. Таким образом, максимальная длина закаливаемых изделий составляет 0,9 м/с • 30 с = 27 м.

Недостатками известного способа закалки являются следующие:

1) значительный объем воды в баке;

2) увеличенный расход электроэнергии на нагрев вследствие окунания изделия в бак перед нагревом, что требует затрат на испарение жидкости;

3) недостаточная эффективность охлаждения изделий в случае повышения температуры воды в баке;

4) образование "паровой рубашки" и газовых пузырей при охлаждении в воде под закалку;

5) образование облака пара при окунании под закалку;

6) ограничение длины изделий условиями окунания в бак с охлаждающей жидкостью;

7) опасность выброса отработанных вод из закалочного бака в открытый водоем.

Предлагаемое нами техническое решение устраняет указанные недостатки.

Сущность предлагаемого изобретения заключается в том, что охлаждение изделий при закалке осуществляется внутри оболочки. В качестве охлаждающей среды используют воздушно-жидкостную высокодиспергированную двухфазную смесь, заполняющую в виде потока все поперечное сечение внутри оболочки. Высокодиспергированная смесь в виде потока генерируется посредством распыления охлаждающей жидкости под давлением через форсунки. Поток охлаждающей среды после омывания изделий по всей длине разделяют (сепарируют) на жидкую и газовую составляющие, например, посредством конденсации и сбора охлаждающей жидкости из двухфазной высокодиспергированной смеси. Газовую составляющую сохраняют и используют в замкнутом объеме закалочного агрегата. Жидкую составляющую (конденсат) удаляют из агрегата в замкнутую жидкостную систему, где охлаждают и вновь подают на изделия.

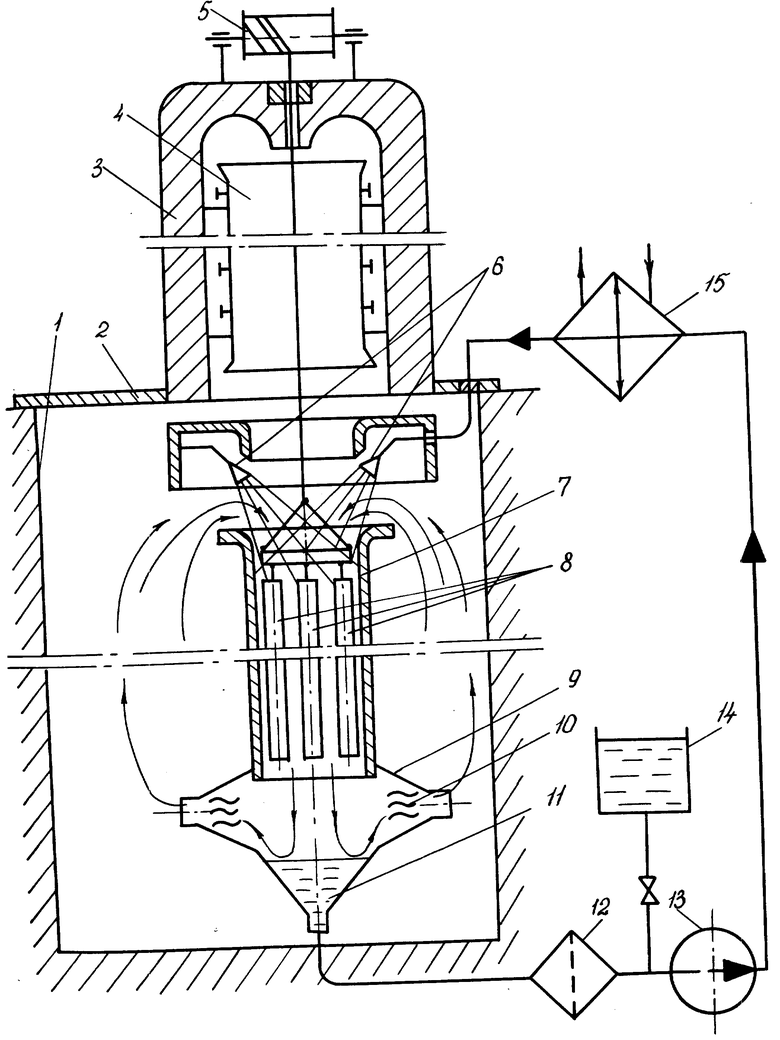

Суть предлагаемого способа поясняется чертежом, на котором изображен процесс охлаждения воздушно-жидкостной смесью в вертикально-закалочном агрегате.

На чертеже даны следующие обозначения: 1 - закалочный бак, 2 - крышка лебедки, 3 - вертикальная печь нагрева, 4 - пространство нагрева, 5 - лебедка перемещения изделий, 6 - форсунки подачи жидкости, 7 - оболочка для охлаждения, 8 - охлаждаемые (закаливаемые) изделия, 9 - сепаратор двухфазного потока, 10 - каплеотделитель, 11 - конденсат, 12 - фильтр, 13 - насос, 14 - емкость для подпитки (восполнения потерь) замкнутой системы охлаждающей жидкости, 15 - теплообменник.

Осуществление предлагаемого способа производят следующим образом. Изделия 8 через сухой бак помещают с использованием лебедки 5 в нагревательное пространство 4 печи 3 м нагревают. Бак закрывают крышкой 2. После выдержки изделия 8 опускают в бак 1, помещая внутрь оболочки 7 и генерируя одновременно двухфазную высокодиспергированную смесь. Поток высокодиспергированной смеси заполняет внутренний объем оболочки 7 и обтекает изделия 8. Интенсивность охлаждения высокодиспергированной смесью в 12 раз больше, чем окунание в охлаждающую жидкость, теплопередача которой близка к теплопередаче воды. Поскольку коэффициент теплопередачи двухфазной смеси при диаметре капель 0,3 мм и менее составляет α = 18 • 103 ккал/(град • м2 • ч), а коэффициент теплопередачи воды α = 1,5 • 103 ккал/(град • м2 • ч), при прочих равных условиях смесь охлаждает в 12 раз интенсивнее. Численные значения коэффициентов теплопередачи приводятся в литературе (см., например, Кремнев О.А., Сатановский А.Л. Воздушно-водоиспарительное охлаждение оборудования. - М.: Машиностроение, 1967, 240 с.).

На выходе из оболочки 7 двухфазный охлаждающий поток разделяют на жидкую и газовую составляющие пропуская через сепаратор 9. Выделяющуюся из двухфазного потока жидкость (конденсат) 11 откачивают насосом 13 в замкнутую систему, где ее охлаждают в теплообменнике 15 и вновь подают на изделие 8 через форсунки 6. Для восполнения неизбежных потерь в жидкостной системе устанавливают бак 14.

Отделенную из двухфазного потока газовую составляющую оставляют в замкнутом объеме закалочного агрегата. Выделенный из двухфазной смеси воздух, выходя из сепаратора в пространство бака 1, эжектируется в оболочку 7.

Реализация предлагаемого технического решения была произведена на моделях. Градиент падения температуры при охлаждении соответствует градиенту снижения температуры при закалке алюминиевых сплавов.

Экономическая эффективность предлагаемого технического решения выражается следующим:

1) снижение в 10 - 15 раз объема охлаждающей жидкости;

2) сокращение энергозатрат на нагрев изделий (поскольку изделия загружают из сухого бака);

3) повышение в 12 раз эффективности охлаждения (коэффициент теплопередачи в предлагаемом способе выше, чем в известном);

4) равномерность закалки по длине и по всей поверхности (принципиальной невозможностью локальной недозакалки, так как исключается образование "паровой рубашки");

5) возможность увеличения длины изделий в несколько раз;

6) экологической чистотой (устраняются выбросы закалочной жидкости в открытые водоемы).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1994 |

|

RU2093287C1 |

| ГЕНЕРАТОР ВЫСОКОДИСПЕРГИРОВАННОЙ ГАЗОВОЗДУШНО-ЖИДКОСТНОЙ СМЕСИ ЭЖЕКЦИОННОГО ТИПА | 1993 |

|

RU2085260C1 |

| СПОСОБ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353669C2 |

| Способ закалки цилиндрических длинномерных стальных изделий | 1987 |

|

SU1444365A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1991 |

|

RU2026369C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2417950C1 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2002 |

|

RU2212455C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| СПОСОБ ЗАКАЛКИ ТОНКОСТЕННЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ИЗ СТАЛИ 12Х2НВФА В УПРАВЛЯЕМОМ ПОТОКЕ ВОЗДУХА | 2017 |

|

RU2655875C1 |

Изобретение относится к области металлургии, в частности к термической обработке алюминиевых сплавов, конкретно - к закалке длинномерных изделий из алюминиевых сплавов. Способ предусматривает закалочное охлаждение помещенных в оболочку длиномерных изделий в вертикально-закалочном агрегате, в котором в качестве охлаждающей среды используют поток высокодиспергированной воздушно-жидкостной смеси, генерируемой посредством распыления жидкости под давлением с последующим разделением на жидкостную и газовую составляющие, из которых газовую составляющую сохраняют в замкнутом объеме агрегата. 1 ил.

Способ закалки длинномерных изделий из алюминиевых сплавов, включающий нагрев, выдержку и последующее охлаждение в охлаждающей среде с использованием вертикально-закалочного агрегата, отличающийся тем, что изделия при охлаждении помещают в оболочку, а в качестве охлаждающей среды используют поток высокодиспергированной воздушно-жидкостной смеси, генерируемой посредством распыления жидкости под давлением с последующим разделением на жидкостную и газовую составляющие, из которых газовую составляющую сохраняют в замкнутом объеме агрегата.

| Ерманок М.З | |||

| и др | |||

| Прессование труб из алюминиевых сплавов | |||

| - М., 1976, с.214-223. |

Авторы

Даты

1998-04-27—Публикация

1993-11-05—Подача