Изобретение относится к порошковой металлургии, а именно, к получению порошков металлов, сплавов и химических соединений металлов методом электрического взрыва металлических проволок для использования в производстве металлических, металлокерамических, керамических, композиционных материалов и т.д.

Известен химический реактор, работающий с последовательными многократными электрическими взрывами проволок, включающий герметичную взрывную камеру с высоковольтным и заземленным электродами, в одном из которых имеется отверстие для подачи отрезков взрываемой проволоки, и барабан с шаговым двигателем. По образующей барабана сделаны прорези, в которые перед началом работы заправляются отрезки проволоки выбранной длины. Барабан размещен в герметичной камере, которая эксцентрично крепится к взрывной камере так, чтобы при повороте барабана на один шаг, прорезь в его образующей совпадала с отверстием в электроде взрывной камеры. При этом очередной отрезок проволоки, размещенный в прорези барабана проваливается в отверстие электрода взрывной камеры, замыкает межэлектродный промежуток и происходит взрыв этого отрезка, т.е. отрезок взрываемой проволоки одновременно служит коммутатором [1]

К недостаткам этого устройства относятся

1. большая трудоемкость, связанная с необходимостью предварительной заготовки отрезков проволоки, их тщательным выпрямлением и установкой в барабан;

2. малый объем получаемого продукта, т.к. после подрыва отрезков, установленных в барабан, необходимо разгерметизировать установку и все операции повторить по п. 1;

3. отсутствие систем для сбора и классификации порошка, т.е. порошок содержит весь набор частиц от ультрадисперсной фракции до невзорвавшихся кусков от концов взрываемых отрезков проволоки;

4. использование взрываемой проволоки в качестве коммутатора емкостного накопителя приводит к тому, что высоковольтный электрод в камере всегда находится под высоким напряжением. Это вызывает интенсивное осаждение порошка на изоляторе электрода и быстрый пробой или перекрытие изолятора. Это потребовало от авторов применения очень сложной и дорогой конструкции изолятора.

Наиболее близкой по технической сущности является установка, содержащая источник питания с емкостным накопителем энергии, присоединенным к высоковольтному электроду камеры-реактора и коммутируемому взрываемой проволокой, камеру-реактор с высоковольтным и заземленным электродами, систему сбора порошка, представляющую собой присоединенный непосредственно к камере бункер для сбора порошка, имеющий затвор для выгрузки, механизм подачи проволоки с катушки в камеру-реактор, систему подачи газа в реактор [2]

К недостаткам установки относятся:

1. использование взрываемого проводника в качестве коммутатора приводит к тому, что на высоковольтном электроде всегда есть высокое напряжение и поскольку устройство не имеет системы постоянного вывода порошка из реактора, то изолятор высоковольтного электрода покрывается слоем металлического порошка, что приводит к возникновению поверхностных разрядов и разрушению материала изолятора.

2. так как установка не имеет системы улавливания порошка, в ходе процесса в газовой среде реактора имеет место высокая концентрация металлических частиц, что в отсутствие системы очистки газовой среды приводит к укрупнению получаемого порошка и возникновению во время взрыва дуговых разрядов, снижающих вводимую в проводник энергию, а это влечет за собой изменение режима взрыва и влияет на качество получаемого порошка.

3. механизм подачи не содержит узла выпрямления подаваемой в реактор проволоки, что ограничивает ее длину вследствие отклонения от оси, следовательно, снижается производительность установки.

4. установка не содержит узла классификации порошка. Однако, способ электрического взрыва проволоки всегда приводит к получению порошка, включающего частицы с размером ≥ 1 мкм, что является следствием менее интенсивного взрыва концов проволоки, чем основной части, из-за перекрытия дугой концов взрываемой проволоки.

Отмеченные недостатки приводят к низкой надежности установки, малой ее производительности и низкому качеству получаемого порошка.

Целью изобретения является повышение надежности установки и качества получаемого продукта (выделением из него фракций с размером более 0,5 мкм), повышение производительности установки, снижение энергоемкости процесса получения порошка и расширение номенклатуры получаемых порошков.

Цель достигается тем, что в установке, содержащей источник питания электроэнергией с емкостным накопителем энергии, систему коммутации, реактор для взрыва проволоки с высоковольтным и заземленным электродами, механизм подачи проволоки, систему сбора порошка и систему газообеспечения, емкостной накопитель коммутируется управляемым коммутатором, а в механизм подачи введен узел деформации проволоки, позволяющий выпрямить проволоку из любого металла и сплава, имеющих различные вязкости и шероховатость поверхности. Выпрямление происходит за счет многократного изгиба проволоки в разных направлениях при протяжке проволоки сквозь вращающуюся вокруг оси проволоки обойму, имеющую специальные кольца или ролики с направляющей канавкой, расположенные на различном расстоянии от оси обоймы и являющиеся опорами для проволоки. За счет малой величины трения, возможности изменения числа колец или роликов и их расстояния от оси, а также за счет изменения скорости вращения обоймы узел деформации не ограничивает скорость подачи проволоки в камеру и не засоряет порошок посторонними примесями материала. Узел деформации успешно испытан при работе с проволоками из Al, Fe, Cu, Ti, Zr, Ni, W, Mo и ряда сплавов.

Кроме того, в систему сбора порошка введены циклон и электрофильтр, снабженные бункерами для порошка, а также вентилятор и классификатор отбойно-вихревого типа [3] соединенные трубопроводами, причем в классификаторе установлены концентрирующий усеченный конус и введенный внутрь его патрубок, подающий рабочий газ с исходным порошком из реактора, и бункер для сбора крупных фракций, присоединенный к нижней части камеры классификатора посредством трубопровода, снабженного затвором, причем, основание конуса имеет со стенкой камеры зазор для выпуска крупных фракций на дно камеры, а вершина конуса отформована так, что образуется щель, направляющая газ с порошком, поступающие из патрубка, на ротор классификатора.

На фиг. 1 представлена схема предлагаемой установки для получения ультрадисперсных порошков металлов, сплавов и химических соединений металлов. Установка содержит источник питания электроэнергией 1, емкостной накопитель 2, систему коммутации 3, реактор 4, механизм подачи проволоки с узлом деформации и измерительным блоком 5, классификатор с бункером 6, циклон с бункером для порошка 7, электрофильтр с бункером для порошка 8, вентилятор 9, трубопровод для возврата газа в реактор 10 и систему газообеспечения 11.

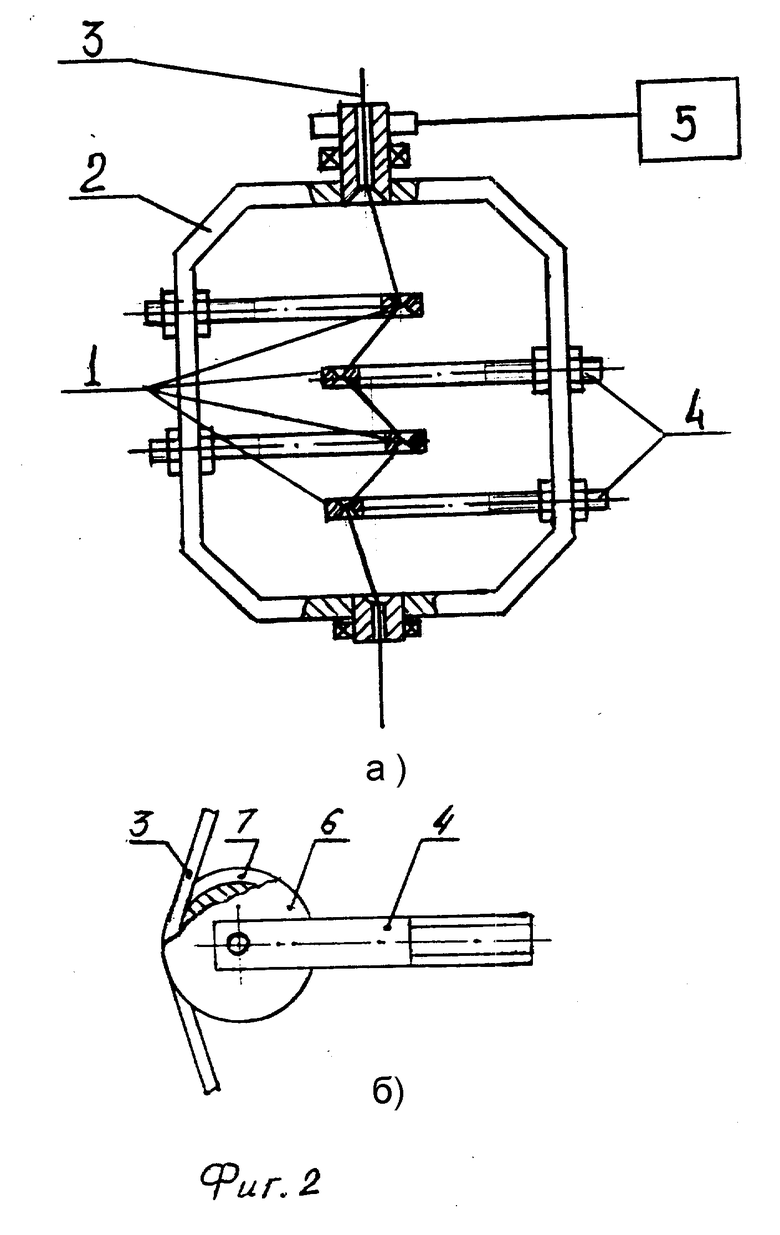

В предполагаемом изобретения механизм подачи проволоки изолирован от газовой среды взрываемого проводника и выполнен в виде катушки для проволоки, тянущих проволоку роликов и узла деформации проволоки. Узел деформации проволоки (фиг. 2) выполнен в виде колец 1 (фиг. 2а) или вращающихся роликов 6 с направляющей канавкой 7 (фиг. 2б), через которые пропускается проволока 3, укрепленных в обойме 2, совершающей вращательное движение вокруг оси протяжки проволоки. Причем, кольца (ролики) укреплены в обойме 2 на стержнях 4, закрепленных в обойме 2 и перемещающих кольца (ролики) на требуемое расстояние от оси вращения обоймы. Положение колец (роликов) в обойме относительно оси ее вращения определяет кривизну траектории движения проволок через узел деформации. Обойма с кольцами (роликами) приводится во вращение при помощи двигателя 5. Частота вращения обоймы с кольцами (роликами) и положение колец (роликов) выбирается для каждого металла экспериментальным путем. Причем, на степень выпрямления проволоки наибольшее влияние оказывает положение колец (роликов) в узле деформации. Это позволяет полностью выпрямить проволоку, а также вводить проволоку в реактор через отверстие, диаметр которого равен диаметру проволоки. В реактор проволока вводится через уплотнение, что и позволяет убрать механизм подачи проволоки из газовой среды взрываемого проводника.

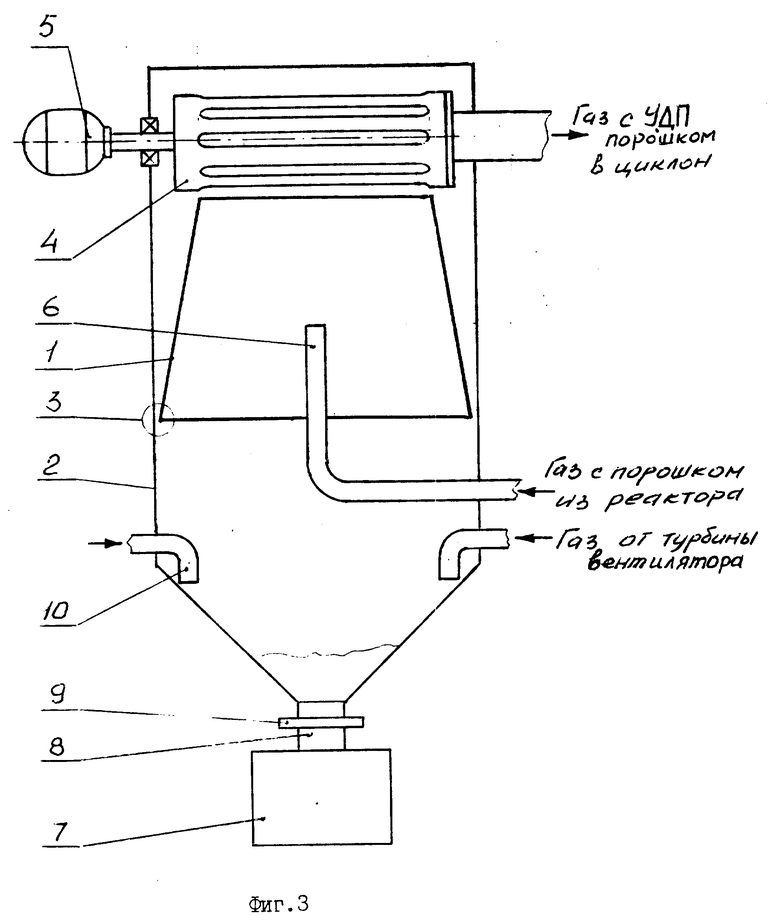

На фиг. 3 показано устройство классификатора. Концентрирующий конус 1 представляет собой усеченный конус. Диаметр нижнего основания конуса выбирается таким, чтобы между стенкой камеры 2 и основанием конуса образовался зазор 3, достаточный для беспрепятственного выпуска отделенных крупных фракций порошка в нижнюю часть камеры классификатора. Верхняя часть конуса отформована в виде щели, направленной на ротор классификатора. Ротор приводится во вращение двигателем 5. Для ввода в конус газа с исходным порошком, установлен изогнутый патрубок 6 так, что ось его вертикального участка совпадает с осью конуса. Положение конуса в камере классификатора относительно ротора выбирается экспериментально для каждого получаемого продукта так, чтобы при высокой эффективности отделения крупных фракций обеспечивалась высокая пропускная способность получаемого порошка в циклон. К нижней части камеры присоединен бункер 7 для сбора отделенных крупных частиц посредством трубопровода 8, снабженного затвором 9. Кроме того, в нижней части камеры классификатора имеются сопла 10, через которые подается газ, отбираемый из трубопровода 10 (фиг. 1) для подъема к ротору ультрадисперсного порошка, ушедшего с крупной фракцией из зоны сепарации.

Установка работает следующим образом.

Источник питания заряжает емкостной накопитель до заданного напряжения, механизм подачи непрерывно подает в реактор проволоку, которая выпрямляется в узле деформации, а измерительным блоком измеряется ее длина. В реакторе проволока устанавливается между двумя электродами: высоковольтным, изолированным от корпуса реактора, и заземленным, соединенным с корпусом. При достижении проволокой высоковольтного электрода в механизме подачи с помощью измерительного блока формируется сигнал для коммутатора, который срабатывает и к взрываемому проводнику подводится напряжение емкостного накопителя. В результате разряда емкостного накопителя через установленный в реакторе проводник происходит взрыв последнего с образованием порошка. Для получения порошков активных металлов в установку закачивается нейтральный газ, например, аргон. Если требуется получить нитриды металлов или их оксиды, то в установку закачивается, соответственно, азотосодержащий или кислородосодержащий газ или смесь нейтрального газа с азотом или кислородом.

Порошок в потоке газа выносится в классификатор, в котором отделяются крупные фракции, отводящиеся в бункер. Из классификатора порошок попадает в циклон, который задерживает в свой бункер часть порошка. После циклона оставшийся порошок с потоком газа попадает в электрофильтр, где окончательно оседает и ссыпается в бункер. Очищенный от порошка газ после электрофильтра подается на вход вентилятора, выход которого посредством трубопровода соединен с камерой реактора. Вентилятор необходим для того, чтобы обеспечить требуемую скорость перемещения газа внутри установки (обеспечить требуемый расход газа и его напор).

Испытания установки проводились при получении порошка оксида алюминия. При этом использовалась алюминиевая проволока. Установка предварительно вакуумировалась, а затем заполнялась смесью аргона и кислорода. По мере расхода обеспечивалось натекание газа в реактор. Величина вводимой в проводник энергии определялась по осциллограммам тока через проволоку, а удельная поверхность получаемого порошка методом БЭТ на газометре ГХ-1.

В таблице приведены результаты испытаний предлагаемой установки.

Содержание металлического алюминия во всех готовых партиях порошка N 1-4 не превышает 0,1% вес.

Из Таблицы видно, что применение установки с классификатором предложенной конструкции и снижение энергии, вводимой во взрываемую проволоку, позволяют при незначительных отходах взрываемого металла в виде порошка с рармером частиц 0,5-10 мкм частот порошок также является продуктом, но для других задач) в 2 раза увеличить удельную поверхность получаемого порошка при одновременном снижении удельных энергозатрат в 5 раз и увеличении производительности установки в 3 раза за счет использования проволоки большей длины и диаметра, что обеспечивает предложенный узел деформации.

При получении ультрадисперсных порошков металлов и сплавов снижение энергозатрат не столь велико, так как приходится работать при энергии, близкой к энергии сублимации. Однако, увеличение производительности остается таким же, как и в приведенном примере, и удельная поверхность порошка возрастает на 30-50%

Литература

1. Chemical Reactor Utiliring Successive Multiple Electrical Explosions of Metal Wires. Rev. Sci. Instr. 41, N 6, pp. 854-859, 1970. Русский перевод в журнале "Приборы для научных исследований", 1970, N 6, стр. 57-62.

2. Патент Японии N 45-52636, 08.03.77, установка для производства порошка. Автор: Сидзе Н.

3. В.Е. Мизонов, С.Г. Ушаков "Аэродинамическая классификация порошков", изд. "Химия", Москва, 1989 г. стр. 57, рис 2.7.

Изобретение относится к порошковой металлургии, а именно, к получению порошков металлов, сплавов и химических соединений металлов методом ЭВП для использования в производстве металлических, металлокерамических, керамических, композиционных материалов и др. С целью повышения дисперсности получаемого порошка, повышения производительности, снижения энергоемкости процесса и расширения номенклатуры взрываемых материалов установка, содержащая источник питания электроэнергией с емкостным накопителем, систему коммутации, реактор для взрыва проволоки с высоковольтным и заземленным электродами, механизм подачи проволоки, систему сбора порошка и систему газообеспечения, отличается тем, что емкостной накопитель коммутируется управляемым коммутатором. И в механизм подачи проволоки введен узел деформации, выполненный в виде колец или свободно вращающихся роликов с направляющей канавкой, укрепленных в обойме, совершающей вращательное движение вокруг оси протяжки проволоки, с помощью стержней, позволяющих перемещать кольца или ролики на заданное расстояние от оси вращения обоймы, а система сбора порошка снабжена циклоном и электрофильтром, имеющими бункера для сбора порошка, вентилятором и классификатором отбойно-вихревого типа, причем в камере классификатора установлен направляющий усеченный конус, нижнее основание которого имеет зазор со стенкой камеры, а верхнее основание отформовано так, что образует щель, параллельную прорезям ротора классификатора, причем по оси конуса установлен патрубок, подающий газ с исходным порошком из реактора, а бункер для сбора порошка присоединен к дну камеры классификатора посредством трубопровода, снабженного затвором. 3 ил., 1 табл.

Установка для получения ультрадисперсных порошков металлов, сплавов и химических соединений методом электрического взрыва проволоки, содержащая источник питания электроэнергией с емкостным накопителем, систему коммутации, реактор для взрыва проволоки с высоковольтным и заземленным электродами, механизм подачи проволоки, систему сбора порошка и систему газообеспечения, отличающаяся тем, что она снабжена узлом деформации проволоки, циклоном и электрофильтром с бункерами для сбора порошка, вентилятором, классификатором отбойно-вихревого типа и усеченным конусом, установленным в камере классификатора с образованием зазора у нижнего основания со стенкой камеры, а верхнее основание конуса выполнено в виде щели, направленной на ротор классификатора, причем по оси конуса установлен патрубок для подачи газа с порошком из реактора, а бункер для сбора порошка присоединен к дну камеры классификатора посредством трубопровода с затвором, при этом узел деформации проволоки выполнен в виде колец или свободно вращающихся роликов с направляющей канавкой, укрепленных в обойме, совершающей вращательное движение вокруг оси протяжки проволоки, с помощью стержней для перемещения колец или роликов на заданное расстояние от оси вращения обоймы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приборы для научных исследований | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1997-10-20—Публикация

1994-12-01—Подача