Изобретение относится к порошковой металлургии, а именно к получению порошковых материалов, содержащих наночастицы, в частности для получения оксидов металлов для использования в качестве антимикробной добавки в лакокрасочных материалах. Известна установка для получения высокодисперсных порошков неорганических материалов электрическим взрывом и реактор для взрыва металлической заготовки (Патент РФ 2048278, B22F 9/14, опубл. 20.11.1995), содержащая источник питания электроэнергией с емкостным накопителем, реактор для взрыва металлической заготовки с двумя электродами и механизмом подачи заготовки, при этом она снабжена коммутатором, соединенным с накопителем и реактором, сборником порошка, трубопроводом для возврата газа в реактор и емкостью для порошка, при этом один из электродов реактора соединен с коммутатором, а другой заземлен, причем реактор соединен со сборником порошка. Энергия накопителя подводится к заготовке, и происходит ее взрыв с образованием высокодисперсных частиц алюминия, которые поступают в сборник порошка, где улавливаются и ссыпаются в емкость для порошка. В данной конструкции не предусмотрен узел (сепаратор) для разделения частиц на фракции, т.е. в процессе циркуляции буферного газа невозможно произвести сепарацию частиц для получения наночастиц размером не более 200 нм, что необходимо для применения электровзрывных порошков в лакокрасочных материалах. В сборник порошка поступают все частицы, образованные в процессе ЭВП. В статье авторов Chang Kyu Kim, Gyoung-Ja Lee, Min Ku Lee, Chang Kyu Rhee «A novel method to prepare Cu@Ag core-shell nanoparticles for printed flexible electronics» (Powder Technology V. 263 (2014) pp. 1-6) раскрыта установка, содержащая механизм подачи проволоки, источник питания, реактор с электродами, систему подачи аргона, вентилятор, замкнутую систему циркуляции газа внутри установки, циклон и фильтрующую систему, контейнер для сбора порошка. Конструкция установки позволяет обеспечить разделение частиц на две фракции: с распределением частиц менее 1 мкм, и распределением частиц более 1 мкм. В фильтрующей системе (Filtering system) собираются частицы с размерами менее 1 мкм, что следует из кривых распределения частиц по размерам, приведенных в статье. Невозможность получения частиц размером не более 200 нм следует из конструктивных особенностей описанной в статье установки. Использование циклона (Cyclone) на первой стадии разделения частиц не обеспечивает разделение на фракции размером менее 200 нм и крупных частиц размером более 200 нм. Известна установка, раскрытая в статье (Research into nanoparticles obtained by electric explosion of conductive materials, V. Jankauskas, J. Padgurskas, Электронная обработка материалов, 2011, 47(2), 79-85), содержащая источник импульсов высокого напряжения; шину токового входа (+); источник питания, токоведущие шины, камеру; шину токового входа; механизм подачи проволочных сегментов; взрываемую проволоку; систему сепарации, содержащую сепаратор и три циклона: циклон крупных частиц, циклон средних частиц; циклон мелких частиц и вентилятор. Недостатком данного устройства является использование в конструкции трех циклонов. В данной конструкции частицы размером менее 200 нм в виде крупных агломератов отделяются и осаждаются в бункерах трех циклонов. Это приводит к существенному сокращению выхода основного продукта и снижению коэффициента использования сырья при получении наночастиц.

Известна установка для получения ультрадисперсных порошков металлов, сплавов и химических соединений методом электрического взрыва проволоки, содержащая источник питания электроэнергией с емкостным накопителем, систему коммутации, реактор для взрыва проволоки с высоковольтным и заземленным электродами, механизм подачи проволоки, систему сбора порошка и систему газообеспечения (патент РФ 2093311, B22F 9/14, опубл. 20.10.1997). Установка снабжена узлом деформации проволоки, циклоном и электрофильтром с бункерами для сбора порошка, вентилятором, классификатором отбойно-вихревого типа и усеченным конусом, установленным в камере классификатора с образованием зазора у нижнего основания со стенкой камеры, а верхнее основание конуса выполнено в виде щели, направленной на ротор классификатора, причем по оси конуса установлен патрубок для подачи газа с порошком из реактора, а бункер для сбора порошка присоединен к дну камеры классификатора посредством трубопровода с затвором, при этом узел деформации проволоки выполнен в виде колец или свободно вращающихся роликов с направляющей канавкой, укрепленных в обойме, совершающей вращательное движение вокруг оси протяжки проволоки, с помощью стержней для перемещения колец или роликов на заданное расстояние от оси вращения обоймы. Сепаратор предложенной конструкции позволяет отделять только частицы размером более 0,5 мкм.

Известна установка для получения порошков металлов, сплавов и химических соединений электрическим взрывом проволоки, содержащая реактор для электрического взрыва проволоки с высоковольтным и заземленным электродами, соединенными с источником импульсных токов, механизм подачи проволоки в реактор, систему циркуляции газа и порошка и узел отделения газа и сбора порошка (патент РФ 2247631, B22F 9/14, опубл. 10.03.2005). Система циркуляции газа и порошка выполнена в виде трубчатых газоотводов, подсоединенных одними концами к реактору напротив межэлектродного промежутка, а другими - к узлу отделения газа и сбора порошка, который выполнен в виде последовательно соединенных посредством патрубков расширителей, каждый из которых снабжен накопителем порошка. В известном устройстве отсутствует сепаратор, а имеющаяся система расширителей не обеспечивает отделение в отдельную фракцию порошка с размером частиц менее 200 нм.

Известно устройство, которое содержит взрывную камеру, механизм подачи проволоки, установленные в камере и подключенные к источнику питания высоковольтный электрод и заземленный электрод для электрического взрыва проволоки с получением частиц порошка, систему сепарации частиц порошка по размерам, связанную с камерой посредством трубопровода, оснащенною вентилятором и выполненного с возможностью принудительной циркуляции азота в качестве рабочего газа в камере, и средства контроля давления рабочего газа в камере (патент РФ 2699886, B22F 9/14, опубл. 11.09.2019). Высоковольтный электрод выполнен с возможностью подачи через него в камеру жидкого азота для охлаждения рабочего газа. Сепаратор предложенной конструкции предназначен только для отделения частиц размером более 5 мкм.

Известно устройство для получения порошковых материалов (патент РФ 2675188, B22F 9/14, опубл. 17.12.2018), выбранное в качестве прототипа. Устройство для получения металлического порошка, содержит реактор, установленные в реакторе и подключенные к источнику питания электроды для электрического взрыва металлической проволоки с получением частиц порошка, механизм подачи проволоки и систему сепарации частиц по размерам, а также содержит высоковольтный и заземленный электроды. Система сепарации частиц по размерам выполнена в виде сепаратора, установленного вертикально под реактором напротив межэлектродного промежутка и снабженного бункером для сбора крупной фракции частиц порошка, цилиндрического циклона, установленного последовательно по отношению к сепаратору, соединенного с ним трубопроводом и снабженного бункером для сбора мелкой фракции порошка с размерами частиц менее 5 мкм, и вентилятора, соединенного трубопроводами с реактором и циклоном и выполненного с возможностью принудительной циркуляции газовой среды в виде аргона, азота или гелия. Используемая в данном изобретении конструкция сепаратора не позволяет выделять из газового потока микронные и субмикронные частицы размером более 200 нм.

Задачей, на решение которой направлено изобретение, является эффективное отделение частиц в газовом потоке установки электрического взрыва проволоки.

Технический результат - получение порошков оксидов металлов стабильного дисперсного и химического состава.

Поставленная задача решается тем, что комплекс для получения наночастиц оксидов металлов путем электрического взрыва проволоки содержит связанные трубопроводом в единую газопроточную конструкцию реактор, выполненный с возможностью подачи металлической проволоки из камеры механизма подачи проволоки, высоковольтный электрод и заземленный электрод, размещенные в реакторе для обеспечения электрического взрыва металлической проволоки, сепаратор с бункером для сбора и выгрузки крупных частиц оксидов металлов, циклон с бункером для сбора и выгрузки наночастиц оксидов металлов и центробежный вентилятор, обеспечивающий принудительную циркуляцию рабочего газа по упомянутой конструкции. Но в отличие от прототипа в качестве сепаратора используют конструкцию цилиндрической формы, в которой дополнительно установлен отсекатель, имеющий форму усеченного конуса и установленный под углом 45 градусов относительно корпуса сепаратора, а диаметр отверстия отсекателя в 2 раза меньше диаметра входного отверстия в сепаратор. Сепаратор представляет собой газодинамическое устройство, в котором происходит выделение из газового потока частиц размером более 200 нм. Микрочастицы формируются вследствие концевых эффектов, сопровождающих процесс диспергирования проволоки импульсом тока. Аэрозоль разгоняется в узком канале сепаратора, и на выходе из канала малоинерционные наночастицы продолжают свое движение с потоком газа, а крупные микрочастицы движутся по инерции и оседают в бункере для сбора крупных частиц.

В качестве сепаратора используют конструкцию цилиндрической формы, в которой дополнительно установлен отсекатель, имеющий форму усеченного конуса. Угол у основания конуса составляет 45°. Регулировка процесса сепарации осуществляется изменением расстояния L (от (Lмин) до (Lмакс)) от входного отверстия в сепаратор с диаметром d1 до выходного отверстия отсекателя с диаметром d2. Величина d2 составляет 0. 5d1, что позволяет поддерживать постоянство скоростей газового потока при прохождении отверстия с диаметрами d1 и d2. С увеличением расстояния L эффективность сепарации с выделением частиц размерами более 200 нм уменьшается. Отсекатель, установленный на пути газового потока, предотвращает унос микроразмерных и субмикронных частиц, следовательно, увеличивается эффективность отделения частиц размером более 200 нм.

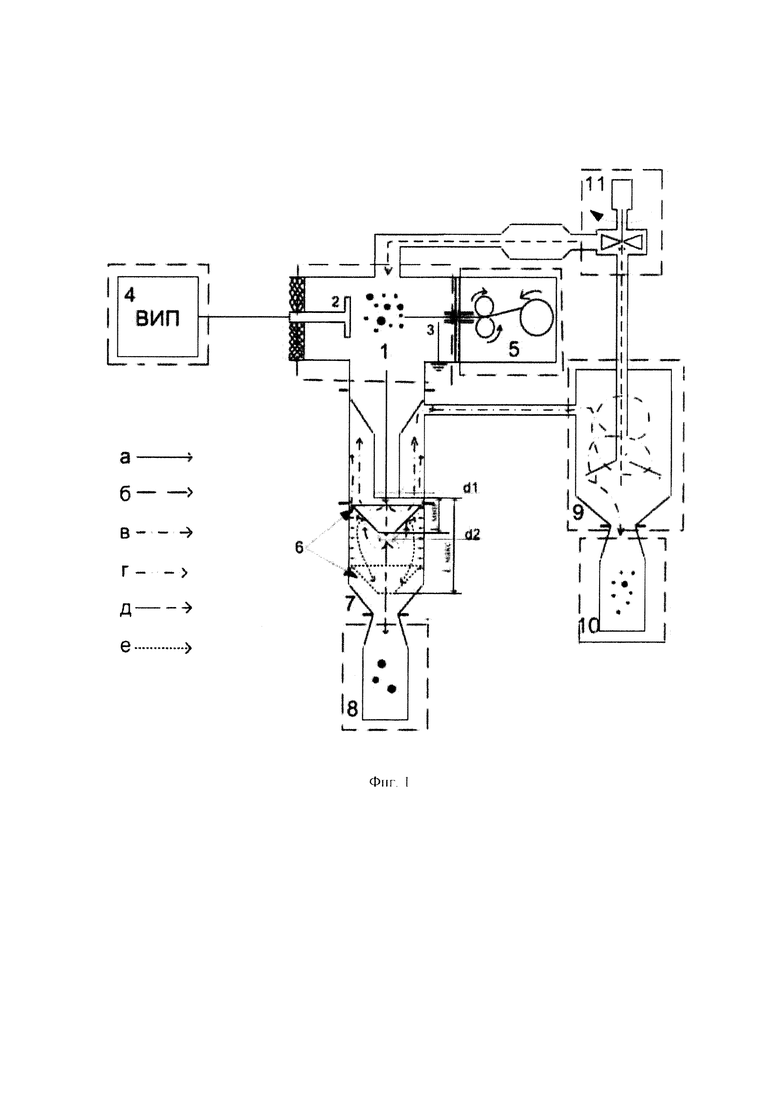

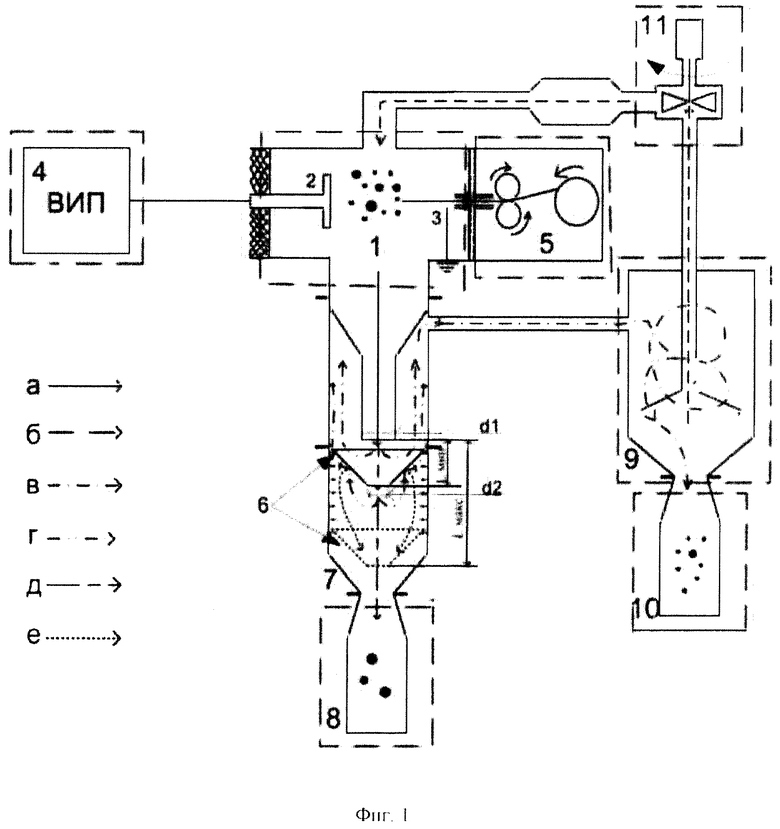

На Фиг. 1 представлена принципиальная схема установки для получения порошков оксидов металлов.

Установка включает следующие узлы: 1 - реактор для диспергирования проволоки, 2 - высоковольтный электрод, 3 - заземленный электрод, 4 - высоковольтный источник питания, 5 - механизм подачи проволоки, 6 - отсекатель частиц, выполненный в виде усеченного конуса. Угол у основания конуса составляет 45°. Отсекатель удаляет из газового потока частицы с размерами более 200 нм, 7 - сепаратор, в котором происходит сепарация частиц с использованием отсекателя 6, 8 - бункер для сбора частиц с размерами более 200 нм, 9 - циклон для отделения из газового потока частиц с размерами 10÷200 нм, 10 - бункер для сбора частиц с размерами 10÷200 нм, 11 - вентилятор для осуществления непрерывной циркуляции буферного газа в замкнутом объеме устройства (направление потока буферного газа в замкнутом объеме показано стрелками). Принцип работы заключается в следующем. После достижения проводником высоковольтного электрода (2) электрическая цепь замыкается и в цепи протекает импульс тока, приводящий к взрывному разрушения проволоки. В результате электрического взрыва проволоки формируются частицы с размерами от 10 нм до 5 мкм. Под действием принудительной циркуляции газовой смеси частицы выносятся из реактора потоком (а). После прохождения в трубе с диаметром d1 газовый поток, содержащий частицы разветвляется на два потока (б) и (в). Поток (б) уносит частицы с размерами от 0,2 до 5 мкм. При прохождении газового потока (б) через выходное отверстие отсекателя диаметром d2 происходит разветвление потока (б) на два потока (г) и (д). Частицы в потоке (г) с размерами от 0,2 до 5 мкм при соударении с поверхностью отсекателя осаждаются в сепараторе (поток (е)) и собираются в бункере 8. Частицы размером менее 200 нм уносятся потоком (в) из сепаратора в циклон 9 и осаждаются в бункере 10. Описанная схема сепарации частиц позволяет удалить из газового потока (а) частицы с размерами от 0,2 до 5 мкм. Регулировка процесса сепарации осуществляется изменением расстояния L (от (Lмин) до (Lмакс)) от входного отверстия в сепаратор с диаметром d1 до выходного отверстия отсекателя с диаметром d2. Величина d2 составляет 0.5d1, что позволяет поддерживать постоянство скоростей тазового потока при прохождении отверстия с диаметрами d1 и d2. С увеличением расстояния L эффективность сепарации с выделением частиц размерами более 200 нм уменьшается.

Ниже представлены примеры осуществления.

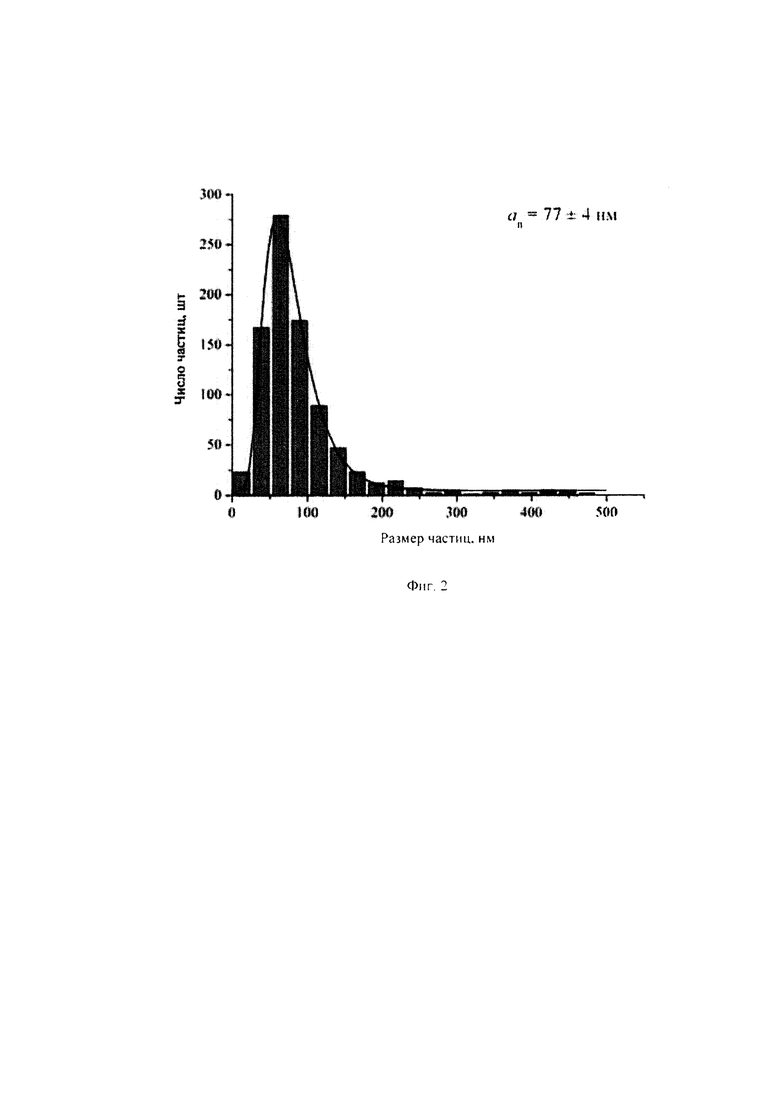

Пример 1.

Порошок ZnO получают путем взрыва цинковой проволоки. Устройство предварительно вакуумируют до остаточного давления 10-1 Па, а затем заполняют кислородсодержащим рабочим газом. Устанавливают межэлектродное расстояние 100 мм, частота взрывов 0,7 Гц. Скорость подачи газовой смеси составляет 2,5 м/с. Отсекатель расположен на максимальном расстоянии Lмакс от входного отверстия в сепаратор. Наработанные продукты взрыва проволоки, представленные смесью нано- и микрочастиц, выносятся газовым потоком из реактора 1 в сепаратор 7. В сепараторе 7 происходит разделение частиц на две фракции. Крупные частицы осаждаются в бункере 8 сепаратора. Мелкие частицы выносятся газовым потоком из сепаратора 7 в циклон 9 и осаждаются в бункере циклона 10. Очищенный газ из циклона 9 по трубопроводу подается в реактор.

Наработано 100 г порошка (бункер 10), представляющего собой частицы со средним размером 77±4 нм (Фиг. 2).

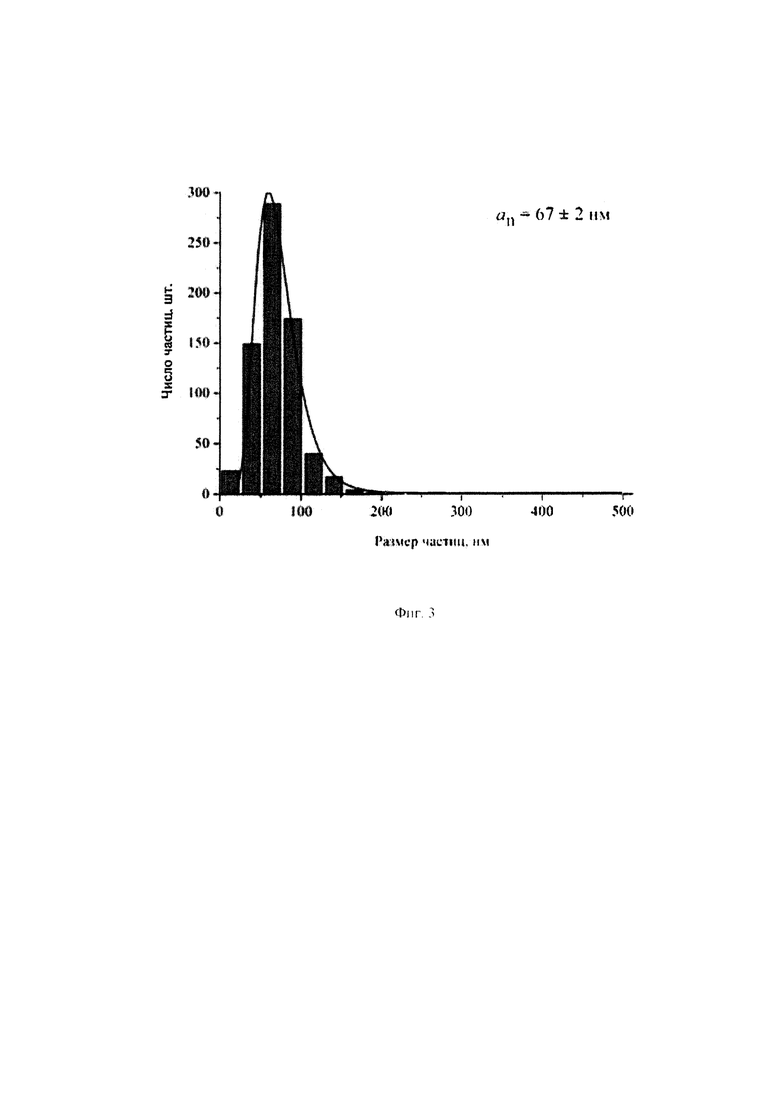

Пример 2.

Порошок ZnO получали в тех же режимах, что описаны в примере 1. При этом отсекатель расположен на минимальном расстоянии Lмин от входного отверстия в сепаратор. Наработанные продукты взрыва проволоки, представленные смесью нано- и микрочастиц, выносятся газовым потоком из реактора 1 в сепаратор 7. В сепараторе 7 происходит разделение частиц на две фракции. Частицы крупной фракции осаждаются в бункере 8 сепаратора. Частицы мелкой фракции выносятся газовым потоком из сепаратора 7 в циклон 9 и осаждаются в бункере циклона 10. Очищенный газ из циклона 9 по трубопроводу подается в реактор.

Наработано 100 г порошка (бункер 10), представляющего собой частицы со средним размером 67±2 нм (Фиг. 3).

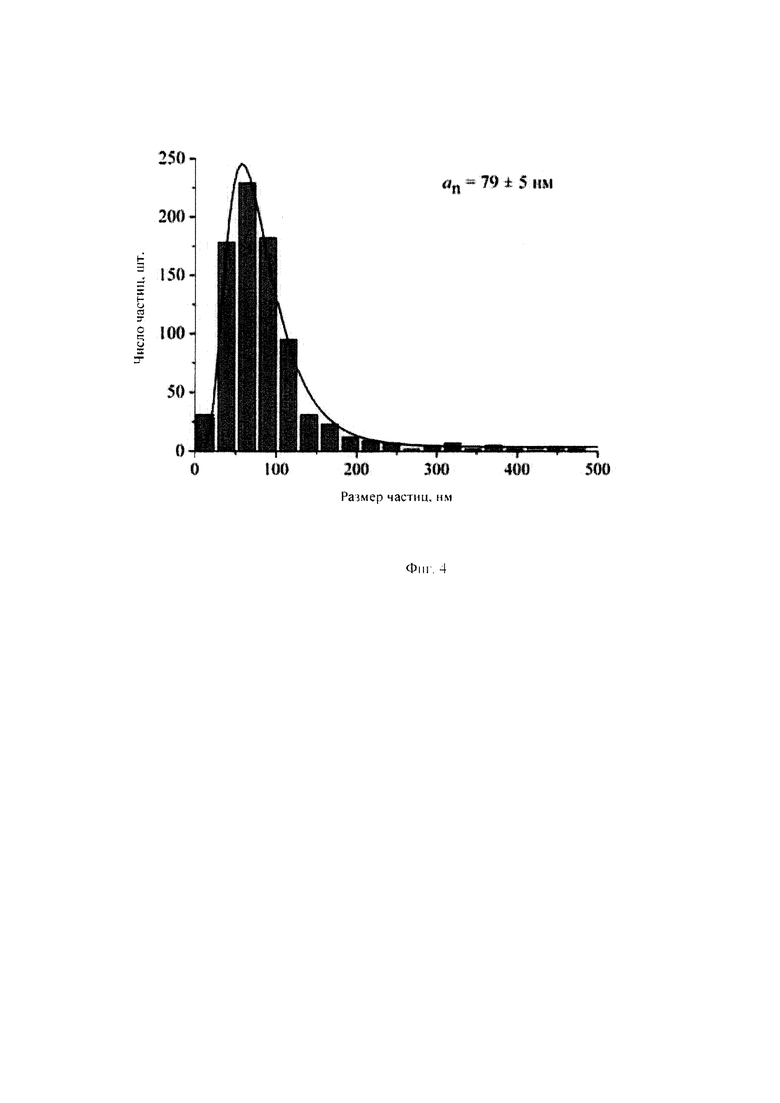

Пример 3.

Порошок ZnO-TiO2 получают путем взрыва двух скрученных цинковой и титановой проволок. Устройство предварительно вакуумируют до остаточного давления 10-1 Па, а затем заполняют кислородсодержащим рабочим газом. Устанавливают межэлектродное расстояние 100 мм, частота взрывов 0,7 Гц. Скорость подачи газовой смеси составляет 2,5 м/с. Отсекатель расположен на максимальном расстоянии Lмакс от входного отверстия в сепаратор. Наработанные продукты взрыва проволоки, представленные смесью нано- и микрочастиц, выносятся газовым потоком из реактора 1 в сепаратор 7. В сепараторе 7 происходит разделение частиц на две фракции. Крупные частицы осаждаются в бункере 8 сепаратора. Мелкие частицы выносятся газовым потоком из сепаратора 7 в циклон 9 и осаждаются в бункере циклона 10. Очищенный газ из циклона 9 по трубопроводу подается в реактор.

Наработано 100 г порошка (бункер 10), представляющего собой частицы со средним размером 79±5 нм (Фиг. 4).

Пример 4.

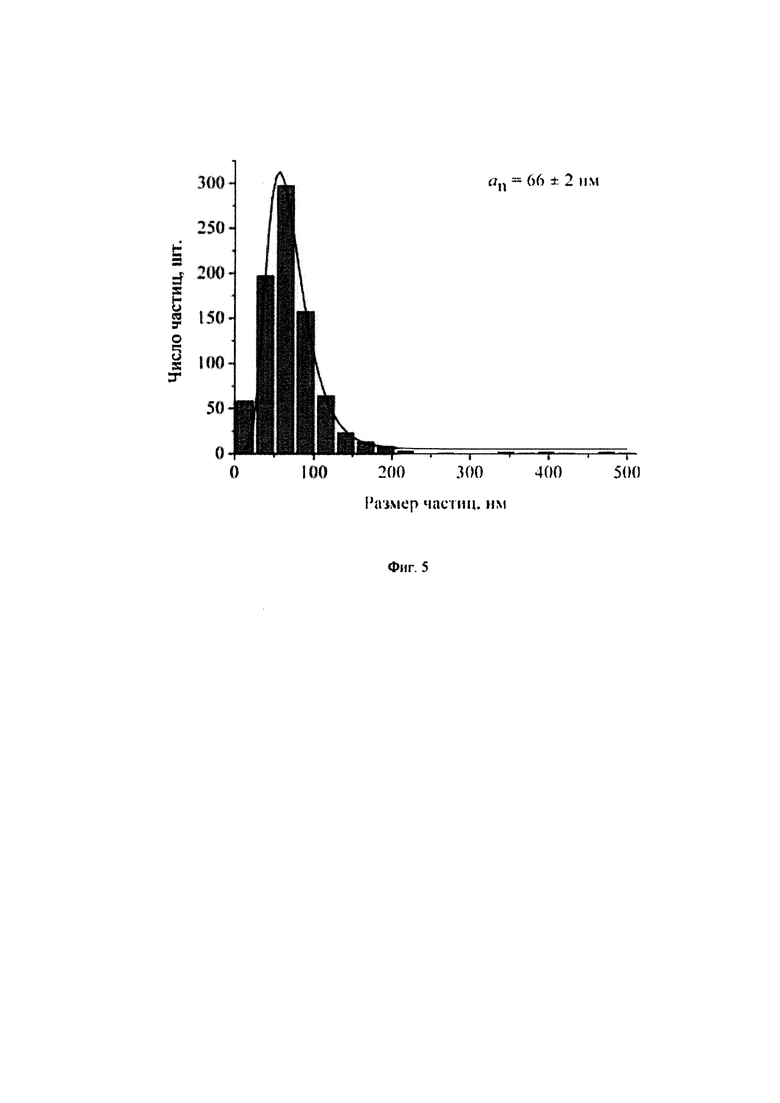

Порошок ZnO-TiO2 получали в тех же режимах, что описаны в примере 3. При этом отсекатель расположен на минимальном расстоянии Lмин от входного отверстия в сепаратор. Наработанные продукты взрыва проволоки, представленные смесью нано- и микрочастиц, выносятся газовым потоком из реактора 1 в сепаратор 7. В сепараторе 7 происходит разделение частиц на две фракции. Частицы крупной фракции осаждаются в бункере 8 сепаратора. Частицы мелкой фракции выносятся газовым потоком из сепаратора 7 в циклон 9 и осаждаются в бункере циклона 10. Очищенный газ из циклона 9 по трубопроводу подается в реактор.

Наработано 100 г порошка (бункер 10), представляющего собой частицы со средним размером 69±2 нм (Фиг. 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ для получения порошковых материалов на основе нано- и микрочастиц путем электрического взрыва проволоки | 2017 |

|

RU2675188C1 |

| Способ получения металлического порошка и устройство для его осуществления | 2018 |

|

RU2699886C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2021 |

|

RU2754543C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1998 |

|

RU2149735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАРМАЦЕВТИЧЕСКОГО СРЕДСТВА ДЛЯ ТОРМОЖЕНИЯ ПРОЛИФЕРАТИВНОЙ АКТИВНОСТИ ОПУХОЛЕВЫХ КЛЕТОК | 2021 |

|

RU2754617C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1994 |

|

RU2093311C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ПРОВОЛОКИ | 2003 |

|

RU2247631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| Способ обогащения графитосодержащей пыли | 1986 |

|

SU1611403A1 |

| СПОСОБ КЛАССИФИКАЦИИ УЛЬТРАДИСПЕРСНЫХ И НАНОЧАСТИЦ ПО РАЗМЕРАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412007C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошковых материалов, содержащих наночастицы. Может использоваться для получения оксидов металлов для использования в качестве антимикробной добавки в лакокрасочных материалах. Комплекс для получения наночастиц оксидов металлов путем электрического взрыва проволоки содержит связанные трубопроводом в единую газопроточную конструкцию реактор, выполненный с возможностью подачи металлической проволоки из камеры механизма подачи проволоки, высоковольтный электрод и заземленный электрод, размещенные в реакторе для обеспечения электрического взрыва металлической проволоки, сепаратор с бункером для сбора и выгрузки крупных частиц оксидов металлов, циклон с бункером для сбора и выгрузки наночастиц оксидов металлов и центробежный вентилятор, обеспечивающий принудительную циркуляцию рабочего газа по упомянутой конструкции. В качестве сепаратора использована конструкция цилиндрической формы, в которой дополнительно установлен отсекатель, имеющий форму усеченного конуса и установленный под углом 45 градусов относительно корпуса сепаратора, а диаметр отверстия отсекателя в 2 раза меньше диаметра входного отверстия в сепаратор. Обеспечивается получение порошков стабильного химического и дисперсного состава. 5 ил., 4 пр.

Комплекс для получения наночастиц оксидов металлов путем электрического взрыва проволоки, содержащий связанные трубопроводом в единую газопроточную конструкцию реактор, выполненный с возможностью подачи металлической проволоки из камеры механизма подачи проволоки, высоковольтный электрод и заземленный электрод, размещенные в реакторе для обеспечения электрического взрыва металлической проволоки, сепаратор с бункером для сбора и выгрузки крупных частиц оксидов металлов, циклон с бункером для сбора и выгрузки наночастиц оксидов металлов и центробежный вентилятор, обеспечивающий принудительную циркуляцию рабочего газа по упомянутой конструкции, отличающийся тем, что в качестве сепаратора использована конструкция цилиндрической формы, в которой дополнительно установлен отсекатель, имеющий форму усеченного конуса и установленный под углом 45 градусов относительно корпуса сепаратора, а диаметр отверстия отсекателя в 2 раза меньше диаметра входного отверстия в сепаратор.

| Устройство и способ для получения порошковых материалов на основе нано- и микрочастиц путем электрического взрыва проволоки | 2017 |

|

RU2675188C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТОНКОДИСПЕРСНЫХ ПОРОШКОВ | 2015 |

|

RU2625841C2 |

| 0 |

|

SU163232A1 | |

| Способ получения металлического порошка и устройство для его осуществления | 2018 |

|

RU2699886C1 |

| Прибор для тарирозания жиклеров | 1942 |

|

SU64544A1 |

| CN 204565117 U, 19.08.2015. | |||

Авторы

Даты

2023-06-06—Публикация

2022-11-23—Подача