Настоящее изобретение относится к способу изготовления композиционной структуры с промежуточным объемным слоем текстиля, к структуре, полученной этим способом, и устройству его осуществления.

Известны композиционные структуры, включающие так называемый объемный слой текстиля, образованный из двух листов текстиля, расположенных напротив друг друга. Для образования таких структур объемный текстиль, пропитанный смолой, помещают на штамп, набухающую смолу вводят в пространство между листами и при набухании листы раздвигаются и затем контактируют с поверхностями штампов. В таких композиционных структурах разбухшая смола определяет механические характеристики и термоизоляционные свойства самих структур. Также было выполнено исследование изготовления композиционной структуры типа описанной выше, которая, по меньшей мере, частично является полой, такую структуру изготавливают, пропитывая объемный текстиль жидкой термоотверждаемой смолой вместо разбухающей смолы и продувая сжатый газ, чтобы раздвинуть листы для образования между ними промежуточного пространства. Эти способы, хотя и имеют характерные черты изготовления структур заданной геометрии, в конструкциях строительных структур (панели) иногда дают нарушения формы и размера (например, неровности поверхностей и непостоянную толщину).

Задачей настоящего изобретения является изготовление композиционных структур с промежуточным объемным слоем текстиля сравнительно простым и воспроизводимым способом, причем структура не имеет указанных выше дефектов, то есть обладает хорошими определенными физическими, механическими и пространственными характеристиками при относительно дешевом способе производства.

Еще одной задачей настоящего изобретения является способ изготовления композиционных структур с промежуточным объемным слоем текстиля, что включает первую стадию, на которой слоистую структуру помещают между первым и вторым штампами пресса, причем слоистая структура включает по меньшей мере один объемный слой текстиля, состоящий из двух листов текстиля, расположенных параллельно друг другу и связанных друг с другом по меньшей мере одной системой нитей, вытянутых из обращенных друг к другу поверхностей листов; по меньшей мере одну пару слоев, расположенных параллельно листам с внешней стороны структуры; по меньшей мере, объемный слой текстиля пропитан смолой; штампы оснащены средствами для прикрепления к их поверхности слоев; вторую стадию, на которой штампы, по меньшей мере частично, закрывают объемный слой текстиля, сдавливают между слоями, и смола, пропитывающая листы, распределяется между контактирующими частями и равномерно пропитывает нити; третью стадию, на которой слои прочно прикрепляют к штампам; четвертую стадию, на которой штампы снова открывают на определенное расстояние друг от друга в пределах восстановления природной упругости объемного слоя текстиля вследствие действия комбинации нитей, которые стараются выпрямиться; пятую стадию, на которой происходит, по меньшей мере, частичная полимеризация смолы, присутствующей между слоями и внешними листами объемного текстиля, при этом смола, пропитывающая нити, в основном сохраняет пластическое состояние; шестую стадию, на которой штампы раздвигают на определенное расстояние, чтобы отодвинуть листы друг от друга и растянуть нити для образования частично полой структуры; седьмую стадию, на которой структура остается зажатой между двумя штампами и до тех пор, пока смола полностью не полимеризуется; восьмую стадию, на которой слои открепляют от поверхности штампов, штампы полностью раскрывают и вынимают слоистую структуру из пресса.

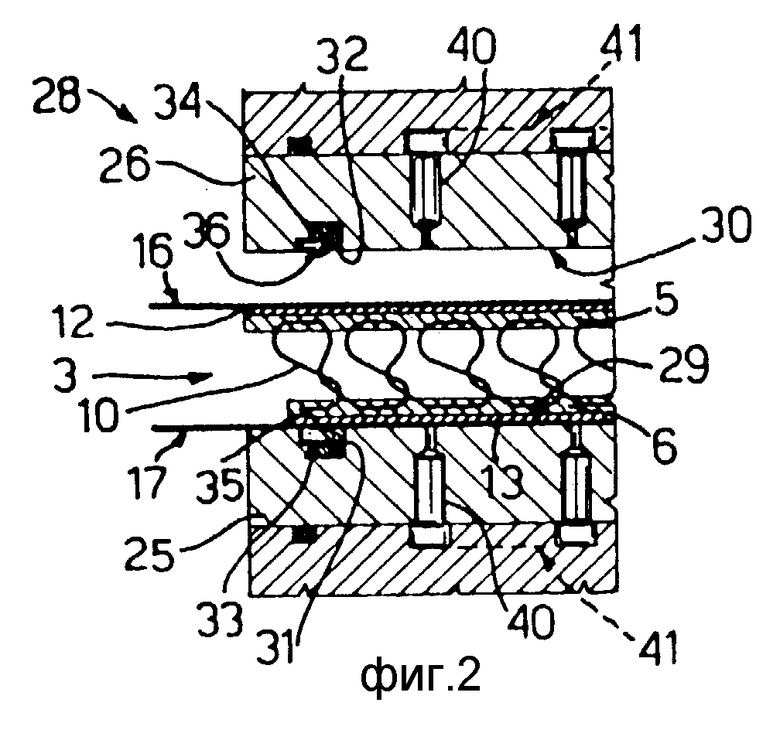

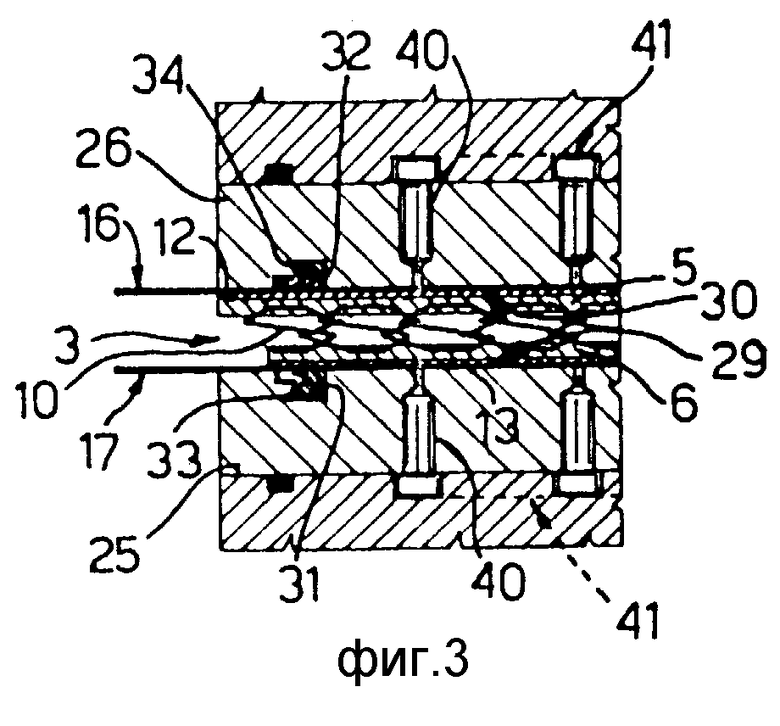

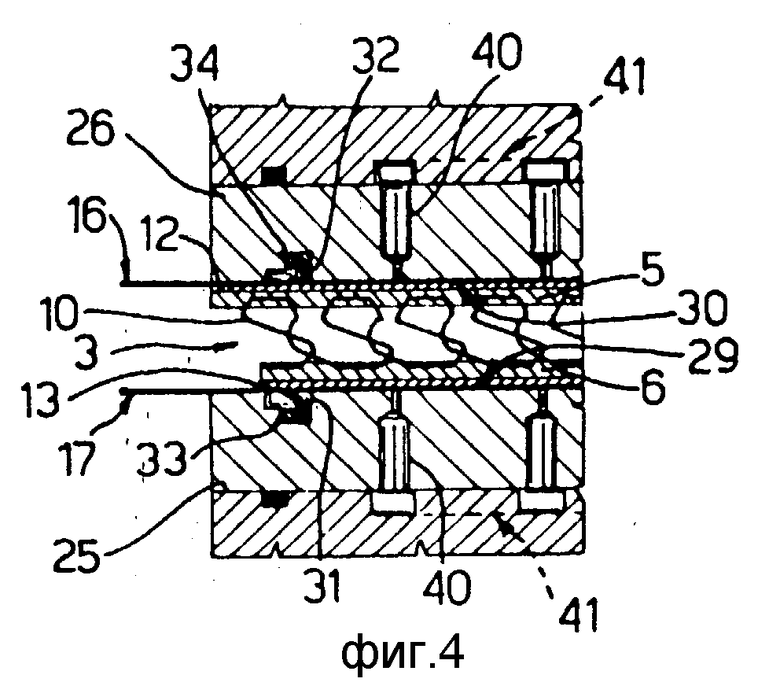

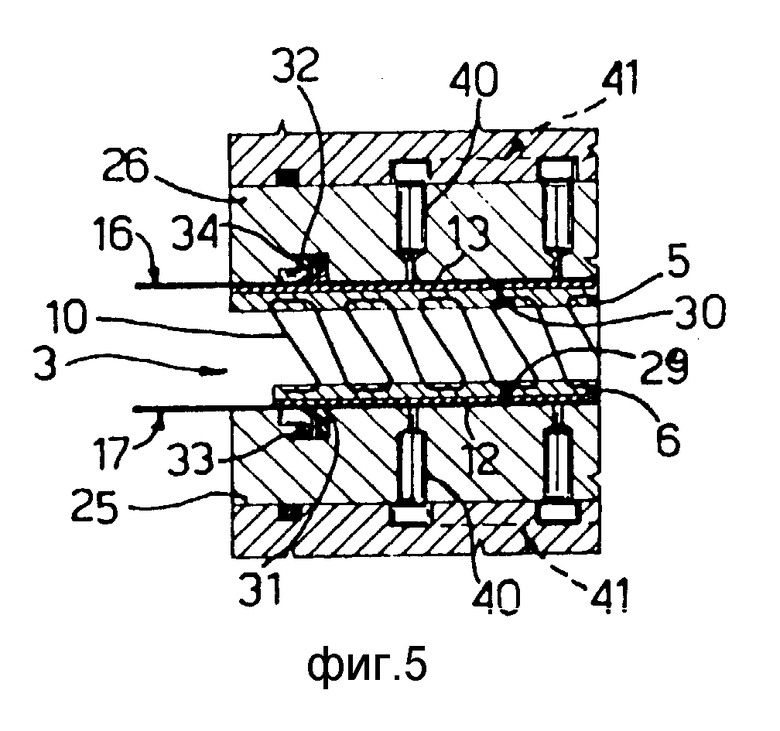

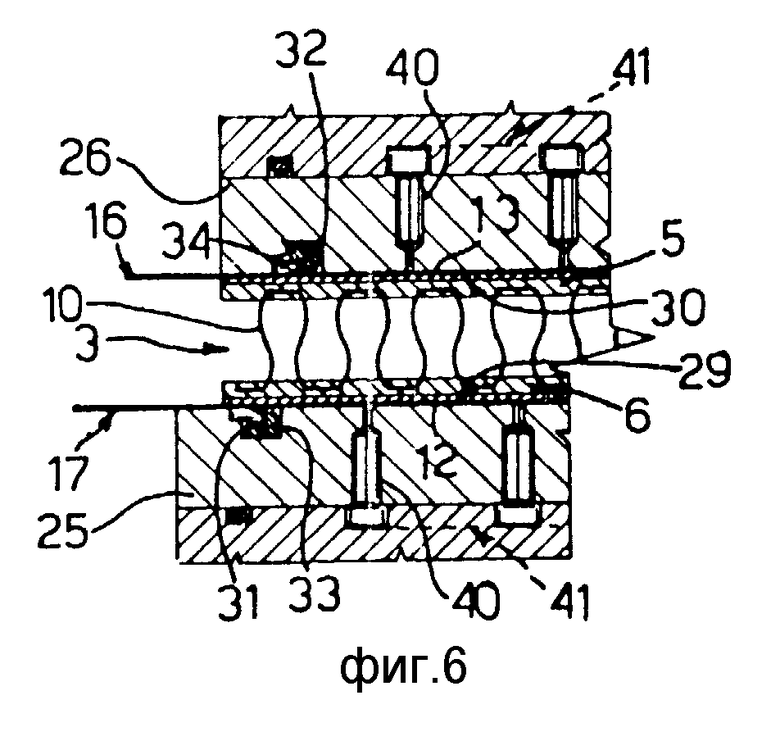

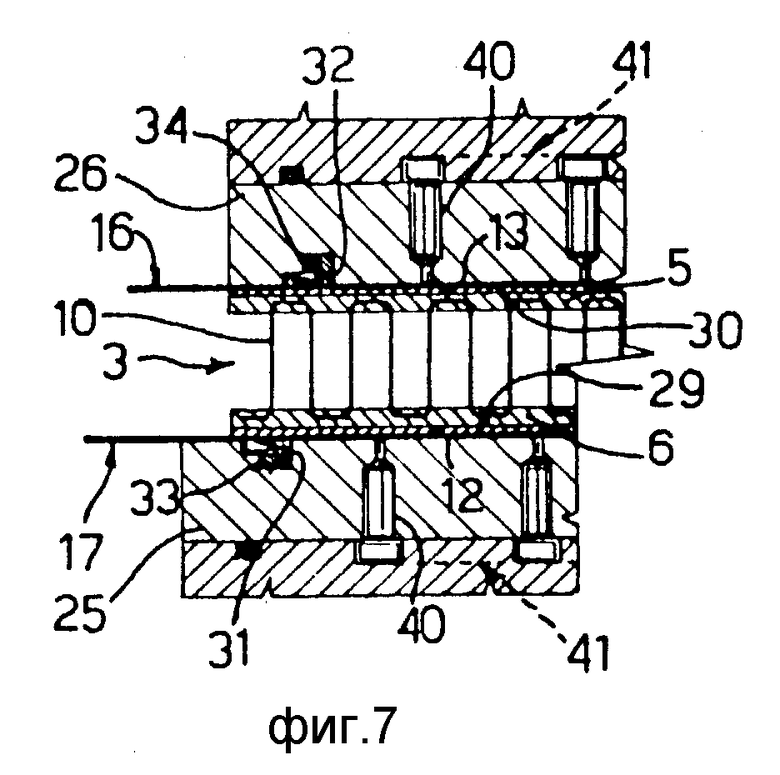

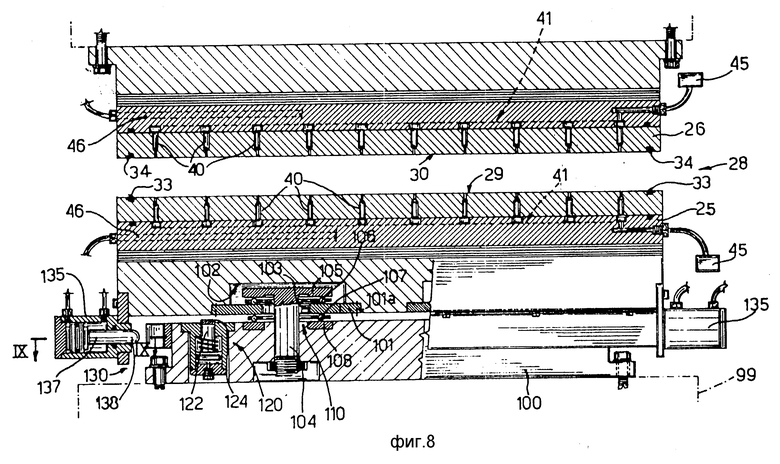

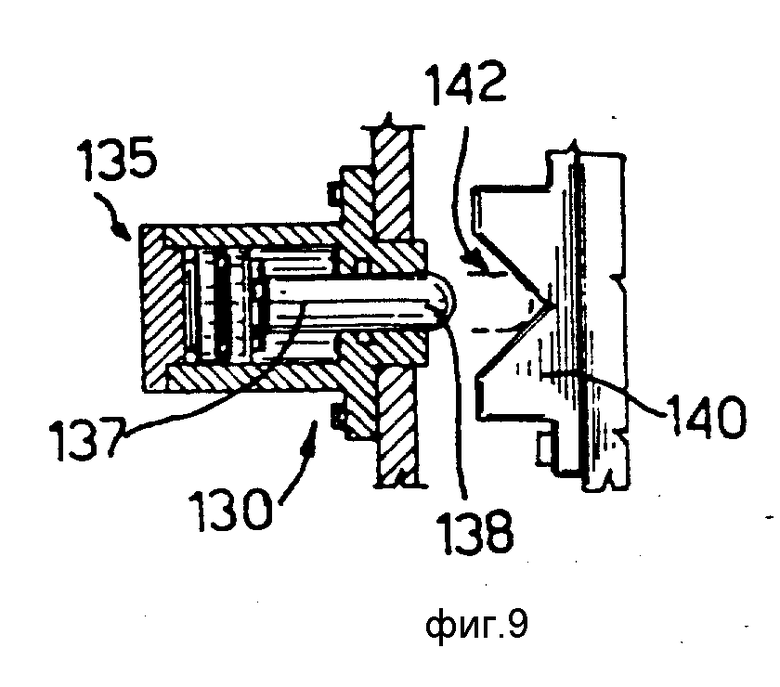

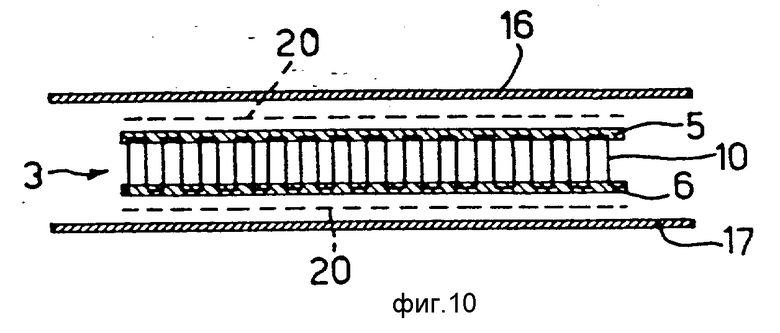

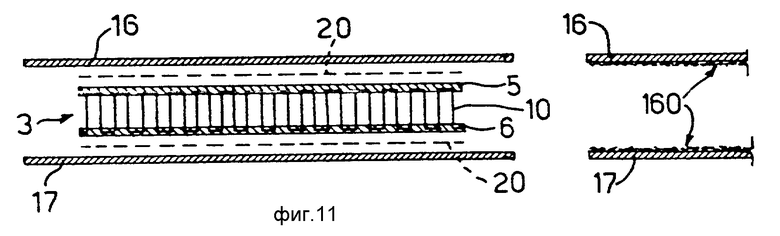

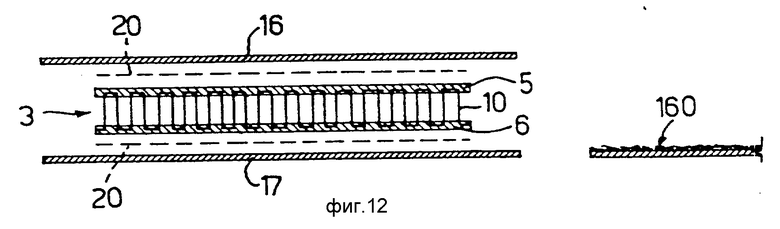

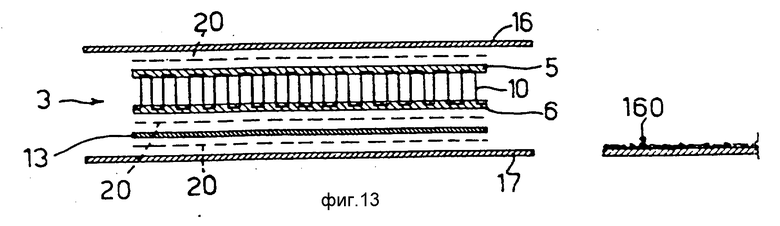

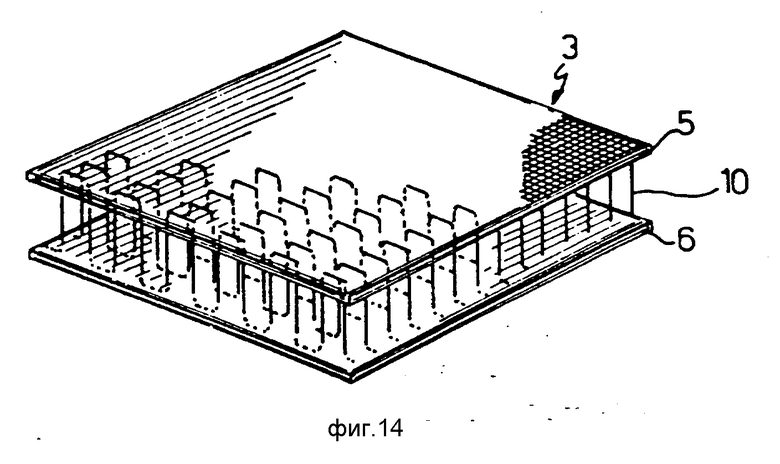

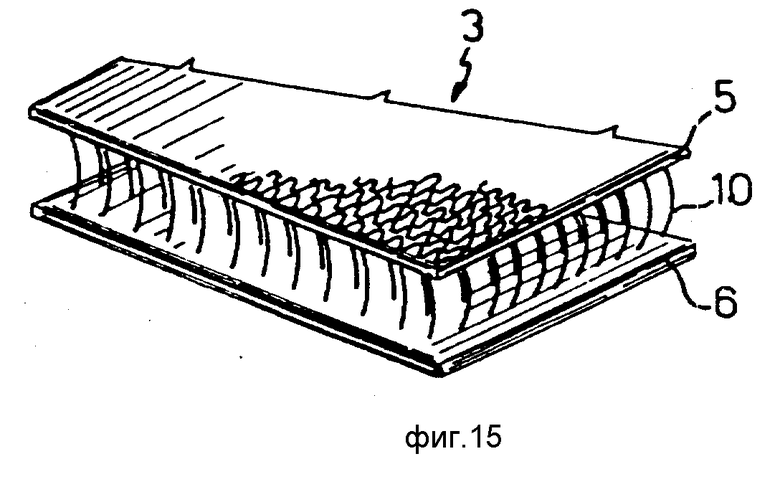

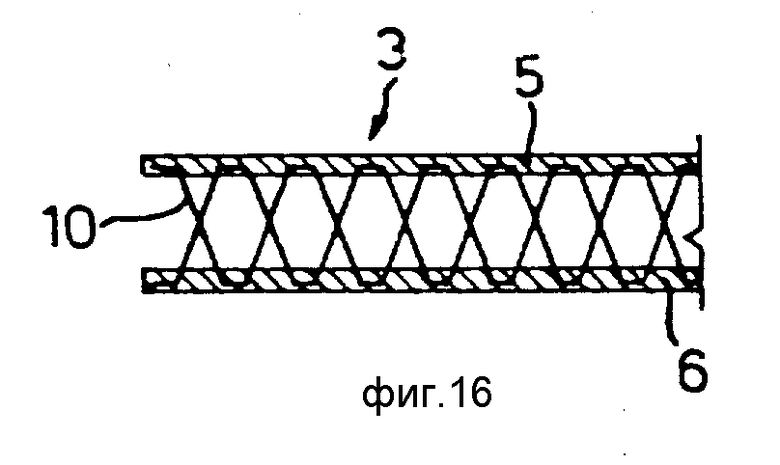

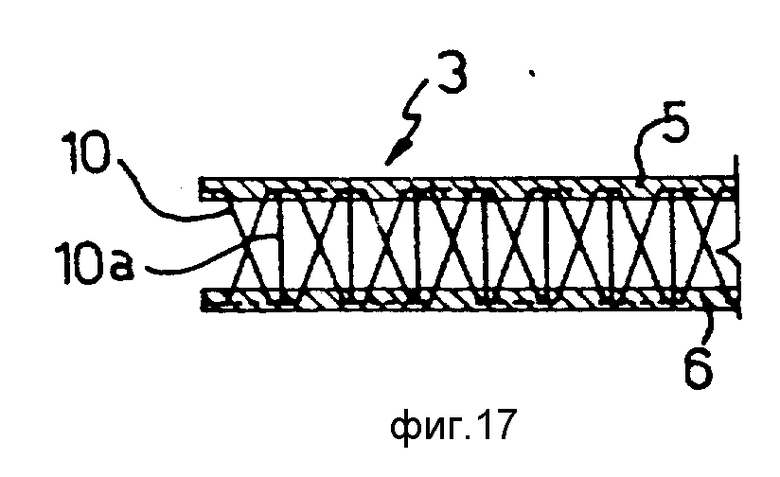

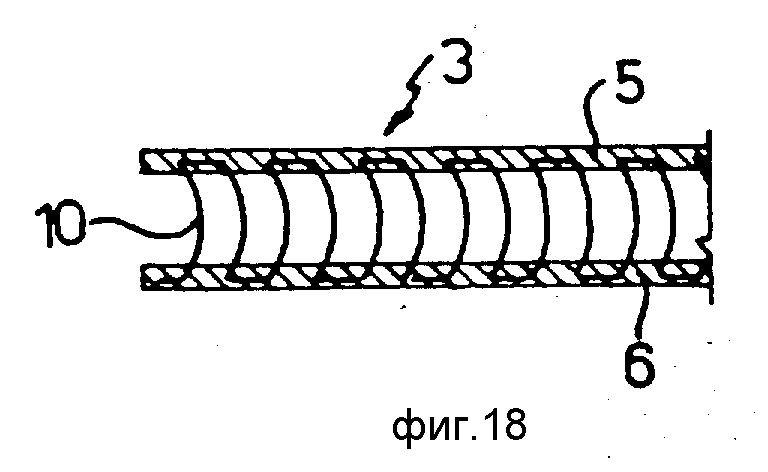

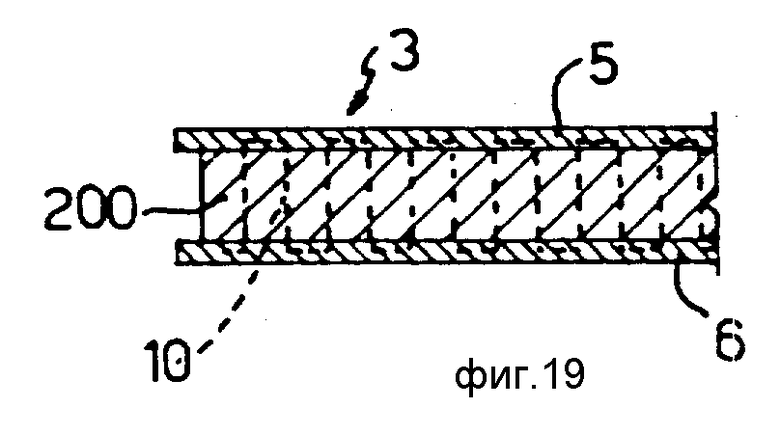

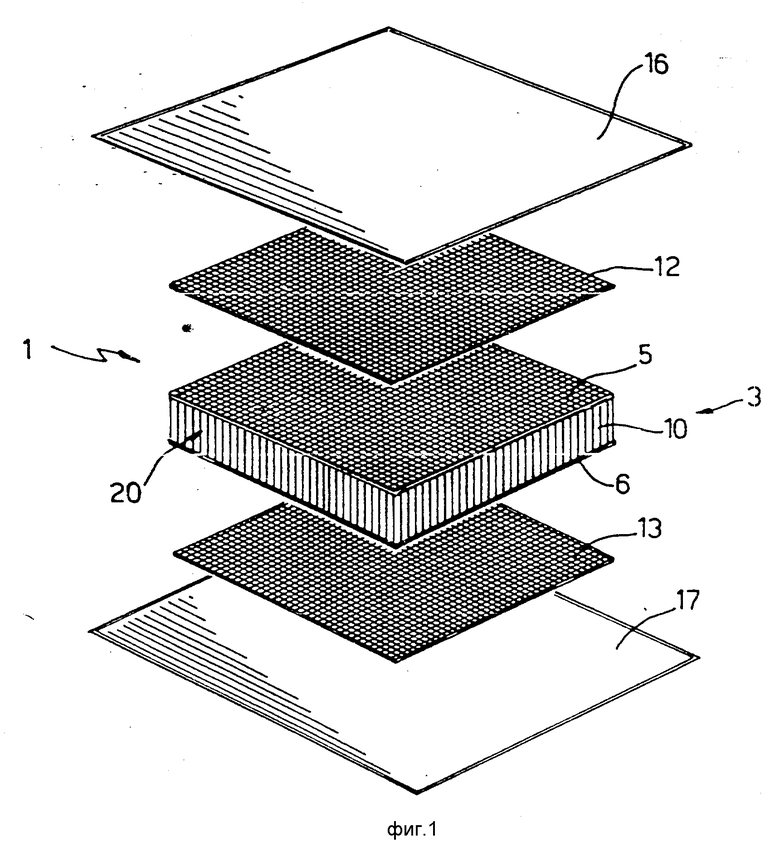

Изобретение станет более понятным из описанных далее примеров, не ограничивающих изобретение, с подробными ссылками на приложенные чертежи, на которых на фиг. 1 изображен пространственный вид слоистой структуры, применяемой для производства композиционных элементов согласно настоящему изобретению; на фиг. 2-7 схематические виды с продольными сечениями частей устройства, применяемого для изготовления композиционной структуры согласно способу настоящего изобретения (части показаны для различных фаз способа); на фиг. 8 полное продольное сечение пресса, применяемого для изготовления композиционной структуры согласно настоящему изобретению; на фиг. 9 деталь по фиг. 8 в поперечном сечении IX-IX; на фиг. 10, 11, 12 и 13 варианты структуры, показанной на фиг. 1; на фиг. 14 и 15 пространственные изображения соответственно первого и второго вариантов выполнения объемного слоя текстиля типа, использованного в слоистой структуре, представленной на фиг. 1; на фиг. 16, 17, 18 и 19 поперечные сечения объемных текстилей, пригодных для применения в структуре, представленной на фиг. 1, вместо текстилей, представленных на фиг. 14 и 15.

На фиг. 1 слоистая структура в общем обозначена 1 и включает объемный текстиль 3 известного типа, образованный парой тканых листов (фиг. 14) или трикотажный листов (фиг. 15) 5 и 6, расположенных параллельно друг другу и соединенных множеством нитей 10, протянутых между смежными поверхностями листов 5 и 6, и парой тканых листов 12 и 13, расположенных параллельно листам 5 и 6.

Кроме того, слоистая структура 1 включает пару слоев 16 и 17, контактирующих с листами 12 и 13 соответственно и обычно изготовленных из пластмассы, металла или другого материала. Объемный слой текстиля 3 и листы 12 и 13 также полностью пропитаны смолой 20 с определенными температурными характеристиками (например, фенольной, эпоксидной, бисмалеиновой или полиэфирной смолой).

В соответствии со способом настоящего изобретения слоистую структуру 1, полученную по существу известными способами из непрерывных листов, которые затем разрезают на куски требуемого размера, помещают между нижним штампом 25 и верхним штампом 26 (фиг. 2) пресса 28 (лучше всего видно на фиг. 8), который имеет приспособления для фиксирования структуры 1 на штампах 25 и 26, а также имеет устройства для нагревания структуры 1 с целью полимеризации смолы 20, как будет объяснено ниже. В частности, штампы 25 и 26 имеют соответствующие плоские поверхности 29 и 30, содержащие прямоугольные внешние пазы 31 и 32 с герметичными уплотнениями 33 и 34 и соответствующими кромками 35 и 36, выходящими за плоские поверхности 29 и 30. Штампы 25 и 26 снабжены также множеством вертикальных каналов 40, расположенных внутри штампов перпендикулярно поверхностям 29 и 30, имеющих выходы на поверхности 29 и 30 и соединенных внутри с поперечными каналами 41, расположенными параллельно поверхностями 29 и 30, в свою очередь, соединенными с помпой 45 (показана схематически), образуя вакуумную систему. Структура 1 располагается на нижнем штампе 25, и слой 17, который имеет большие поперечные размеры, чем объемный текстиль 3, располагается на кромках 35 уплотнения 33 таким образом, что откачка воздуха из каналов 40 производит понижение давления между слоем 17 и штампом 25, обеспечивая прочный контакт между последним и слоем 17.

Затем (фиг. 3) пресс 28 закрывают, опуская верхний штамп на структуру 1; на этой стадии на структуру 1 действует определенное давление для обеспечения хорошего слипания между разными слоями и равномерного распределения смолы 20 между листами 5 и 6 объемного слоя текстиля 3 и листами 12 и 13, а также между последними и слоями 16 и 17. Оказанное на структуру 1 давление также удаляет пузырьки воздуха, присутствующие между всеми контактирующими поверхностями, и придавливает уплотнения 33 и 34 к пластинам 16 и 17. На этой фазе воздух откачивают вакуумной помпой 45 из каналов 40 в штампах 25 и 26 таким образом, чтобы понизить давление между последними и слоями 16 и 17 достаточно для прочного удерживания поверхностей 29 и 30.

После этого (фиг. 4) пресс 28 открывают, медленно поднимая штамп 26 на расстояние, не превышающее предел восстановления природной упругости объемного слоя текстиля 3 вследствие реакции комбинации нитей 10, которые стараются выпрямиться. Эта операция не должна отделять слои 16 и 17 от листов 12 и 13, а последние от листов 5 и 6 объемного текстиля 3. На этой стадии тепло от вмонтированных в штампы 25 и 26 обычных нагревателей, например электрических сопротивлений 46, нагревает самые внешние слои структуры 1 (листы текстиля 12 и 13) через слои 16 и 17, а затем и листы объемного текстиля 3, в которых смола частично отвердевает, обеспечивая взаимное слипание всех контактирующих поверхностей. На этой стадии процесс отверждения смолы 20, пропитывающей нити 10, находящиеся дальше всего от источников тепла, задерживается; это позволяет нитям 10 оставаться гибкими на следующей стадии процесса.

Затем (фиг. 5) освобождают нижний штамп 25, давая ему возможность свободно перемещаться в плоскости, параллельной штампу 26. Пресс 28 затем открывают, поднимая штамп 26 на такое расстояние, чтобы вытянуть нити 10 объемного слоя текстиля 3. При этом осуществляется слипание листов 5 и 6 с листами 12 и 13 и последних двух со слоями 16 и 17 вследствие действия вакуума, так как воздух не может проникать через текстиль, пропитанный частично отвержденной смолой 20. На этой стадии, несмотря на свободное перемещение нижнего штампа 25, нити 10 не могут автоматически организоваться перпендикулярно плоскостям листов 5 и 6, в связи с этим необходима последующая корректировка фазы.

В этом случае (фиг. 6) оператор вручную перемещает штамп 25, приводя нити 10 по существу в вертикальное положение, и закрепляет штамп 25 в такой позиции.

Затем (фиг. 7) пресс 28 снова открывают ровно на столько, чтобы полностью вытянуть нити 10 и достичь желаемой толщины структуры 1.

Затем пресс 28 закрепляют в такой позиции и завершают полимеризацию, полностью отверждая всю смолу 20, даже в области нитей 10. Затем после охлаждения штампов 25 и 26 обычными средствами (не указаны) отсоединяют вакуумную помпу 45 и впускают воздух в каналы 40 таким образом, что слои 16 и 17 отсоединяются от поверхностей 29 и 30 штампов 25 и 26 пресса 28; в заключение пресс 28 открывают полностью и вынимают слоистую структуру 1.

В этой структуре, в которой нити 10 являются полностью твердыми и вытянуты перпендикулярно листам 5 и 6, закрепляют жесткую связь между листами 5 и 6 и образуют частично полую структуру вследствие наличия пустот между нитями 10.

Кроме того, эта структура может быть заполнена разбухающей смолой, например, полиуретановой или фенольной пеной, которую вводят в конце стадии полимеризации смолы, представленной на фиг. 7, для улучшения механических, термоизоляционных и звукоизоляционных характеристик композиционной структуры.

Слои 16 и 17, которые в данном случае являются легко отделяемыми пленками, также можно затем отделить от структуры 1, вытянутой из пресса 28; в этом случае они служат в качестве отделяемых листов и определяют плоские поверхности, получаемые после отверждения смолы 20 в листах текстиля 12 и 13. Фактически было бы невозможно вставить структуру, образованную исключительно объемным слоем текстиля 3 или текстилем 3 и листами текстиля 12 и 13, в пресс 28, так как при сжатии слоистой структуры 1 смола 20 проникала бы в каналы 40 и забивала бы их.

Кроме того, применение слоев 16 и 17 делает возможным получение совершенно плоских поверхностей в отличие от поверхностей, получаемых известными способами.

Кроме того, чтобы сделать различие между полимеризацией смолы 20, пропитывающей листы 5 и 6 текстиля 3, и смолы, пропитывающей нити 10, более значительным, можно перед помещением слоистой структуры 1 между штампами 25 и 26 нанести каталитическое вещество на слои 16 и 17 со стороны, контактирующей с пропитанными листами 5 и 6, или прямо на листы 5 и 6. Таким образом повышают реакционноспособность смолы 20 в зонах контакта листов 5 и 6 со слоями 16 и 17, которая и без того увеличена поступлением большего количества тепла, по сравнению с реакционноспособностью смолы, пропитывающей нити 10. Это достигается увеличением локальной концентрации катализатора, следовательно, время полимеризации смолы 20 сокращается, что вызывает стабильное связывание контактирующих внешних поверхностей объемного текстиля 3, гарантирующее надежное растяжение нитей 10 на следующей стадии постепенного открытия пресса 28.

Удобным катализатором для полиэфирной смолы может быть перекись метил-этилкетона в количестве, например, до 3% для кислых растворов фенольных смол можно использовать концентрацию, например, до 15% и для эпоксидных смол можно использовать смолы на основе амида при концентрации, например, от 30 до 50%

Фиг. 8 представляет пресс 28 более подробно, пресс включает основание 99, на котором закреплена станина 100, поддерживающая нижний штамп 25, который может скользить по станине 100 при помощи вращающихся шаровых узлов 110 (известного типа). Эти узлы 110 дают возможность штампу 25 перемещаться в любом направлении в плоскости, параллельной верхнему штампу 26.

Каждый узел 110 включает пластину 101, которая прикреплена винтами 101а к станине 100, расположена таким образом, что закрывает круговое углубление 102 в штампе 25, сделанное на его нижней стороне, и имеет сквозное отверстие 103, в которое вставлен вал 104, прочно закрепленный своим нижним концом на станине 100 и снабженный на своем верхнем конце круговым фланцем 105, вставленным в углубление 102. Кроме того, узел 110 включает первый набор шариков 106, расположенных по первому кольцу коаксиально валу 104 между фланцем 105 и пластиной 101, и второй набор шариков 107, расположенных по второму кольцу коаксиально валу 104 между пластиной 101 и кольцевой пластиной 108, смонтированной на станине 100.

Станина 100 снабжена также стопорными механизмами 120 для фиксации штампа 25 на станине 100, каждый из которых включает вал 122, действующий пневматически и перемещающийся по направлению к штампу 25, приспособленный с одного конца 124 к фрикционному давлению на штамп 25 с целью предотвращения какого-либо движения в плоскости штампа.

Штамп 25 имеет также две пары отпускающих механизмов 130 для разблокировки движения штампа 25 в его собственной плоскости (для изменения его положения) для возвращения нижнего штампа 25 на определенное место относительно станины 100 после его перемещения в течение рабочего цикла.

Устройства 130 удобно расположить с четырех сторон штампа 25, каждое из них включает превматический механизм 135, смонтированный таким образом, чтобы он выступал наружу и вниз от штампа 25, и обеспечено соответствующим подвижным стержнем 137, направленным к станине 100 и оканчивающимся сферической головкой 138, обращенной к станине. Эти головки 138 механизмов 135 расположены таким образом, чтобы они упирались в опорные элементы 140, жестко фиксированные на станине 100.

Как показано на фиг. 9, каждый опорный элемент 140 имеет широкий V-образный паз 142, который принимает головку 138 соответствующего стержня 137 на стадии изменения позиции штампа. Таким образом, когда головки 138 каждого из стержней 137 контактируют с поверхностью пазов 142, нижний штамп 25 возвращают к определенному положению относительно станины 100.

Из приведенного выше объяснения должно быть ясно, что способ настоящего изобретения разрешает проблемы известных методов; действительно этот способ просто и экономично дает преимущества получения слоистой структуры, которая частично является полой и обладает постоянными геометрическими и механическими характеристиками (например, одинаковой толщиной) и специфической формой.

Ясно, что возможно применение модификаций и вариаций настоящего способа в рамках защищаемой области изобретения.

Термоотверждаемая смола 20 может быть заменена, например, термопластичной смолой (например, полиамидной, полиэфиримидной, полиэфиркетоном), пропитывающей объемный текстиль 3 и являющейся жидкостью, с последующим охлаждением в прессе 28.

Как показано на фиг. 10, структура 1 может не иметь листов 12 и 13, а включать только объемный текстиль 3 и пластины 16 и 17, являющиеся частями самой структуры.

Отделяемые пластины 16 и 17 (фиг. 11) могут также быть покрыты гелеобразным слоем смолы 160 или иметь слой, обработанный по другому, нанесенный между объемным текстилем 3 и пластинами 16 и 17. Таким образом, после удаления пластин 16 и 17 внешние поверхности структуры 1 остаются совершенно гладкими и соответствующего внешнего вида, придавая высоко эстетичный внешний вид композиционной структуре.

Фиг. 12 представляет структуру, в которой верхний лист 16 сделан из металла или слоистой пластмассы и остается прочно закрепленным на композиционной структуре, в то время как нижняя пластина 17 действует как подвижный лист, который удаляют. Этот нижний лист 17 может также быть покрыт гелеобразным покрытием 160.

Фиг. 13 представляет структуру, почти полностью такую же, как показанная на фиг. 11, но которая отличается от первой тем, что включает лист текстиля 13 между объемным текстилем 3 и нижним подвижным листом 17.

Кроме того, нити 10 могут быть расположены не так, как на фиг. 1, 2-7, 14 и 15, а по другому. Более детально (фиг. 16), нити могут располагаться наклонно относительно листов текстиля 5 и 6 и пересекаться, образуя Х-образную структуру (или V-образную структуру). Такая структура (фиг. 17) в дополнение к нитям 10, образующим Х-структуры, может включать нити 10А, расположенные перпендикулярно к листам текстиля 5 и 6. И последнее, нити 10 (фиг. 18) могут иметь кривизну относительно листов 5 и 6.

Листы 5 и 6, кроме того, могут быть соединены (фиг. 19) куском текстиля 200, который располагается в основном перпендикулярно листам 5 и 6 между их смежными поверхностями и прочно связан с последними; в таких кусках текстиля 200 нити 10 также присутствуют в дополнение к нитям, параллельным листам 5 и 6.

Структура 1 может, кроме того, состоять из множества наложенных слоев объемного текстиля 3; удобны структуры, в которых между поверхностями этих слоев, например между листами 5 и 6, можно предварительно нанести катализирующее вещество для локального ускорения процесса полимеризации смолы, который дает прочное связывание смежных поверхностей различных слоев, гарантируя, таким образом, натяжение нитей 10 различных внутренних слоев при последующем открывании пресса.

Стадию выравнивания двух штампов 25 и 26 можно убрать при отсутствии такой необходимости, а оба штампа могут быть подвижными в параллельных плоскостях.

В заключение, пресс 28 можно снабдить устройствами, отличными от показанных, для скольжения нижнего штампа 25 относительно верхнего штампа 26. Например, это могут быть устройства с коммерчески пригодными шарикоподшипниками или каретка пневматического действия (воздушная подушка).

Подобным образом электрические нагревательные элементы 46 для штампов 25 и 26 можно заменить другими, служащими для ускорения процесса полимеризации смолы.

Изобретение относится к способу изготовления композиционных структур, к структуре, полученной этим способом, и устройству его осуществления. Сущность изобретения: объемный слой текстиля, образованный двумя листами текстиля, расположенными напротив друг друга и соединенными множеством растяжимых нитей, пропитывают смолой и помещают между двумя пластинами, получая таким образом слоистую структуру. Эту слоистую структуру помещают между двумя штампами нагреваемого пресса, который затем закрывают, давая смоле возможность пропитать структуру для равномерного распределения. Затем пластины прикрепляют к поверхностям штампов, используя вакуум, затем штампы раздвигают на первое регулируемое расстояние в пределах восстановления упругости объемного слоя текстиля. Затем самые дальние от середины слои структуры полимеризуют при нагревании штампов, при этом смола, пропитывающая нити, остается в пластичном состоянии. Затем нижний штамп освобождают в той плоскости, где он лежит, и раздвигают штампы на второе расстояние таким образом, чтобы вытянуть нити объемного слоя текстиля и расположить их в основном вертикально, плавающий штамп затем закрепляют. После этого штампы раздвигают на определенное расстояние для полного растяжения нитей и оставляют пресс в таком положении до тех пор, пока полностью не заполимеризуется вся смола, отвечающая за отверждение структуры в данном положении. 3 с. и 24 з.п. ф-лы, 19 ил.

2. Способ по п. 1, отличающийся тем, что на шестой стадии по меньшей мере один из штампов перемещают относительно другого в плоскости, перпендикулярной расстоянию между штампами, когда штампы раздвигают на первое расстояние, по меньшей мере частично растягивая нити, причем подвижный штамп скользит в плоскости на шестой стадии таким образом, чтобы нити располагались по существу перпендикулярно плоскости листов объемного слоя текстиля, затем штампы закрепляют в этих позициях в их плоскостях, а потом раздвигают далее на второе определенное расстояние для полного растяжения нитей и достижения предельной желаемой толщины структуры.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что смолой при по меньшей мере частичной полимеризации на второй стадии прочно фиксируют листы на пластинах.

| Способ получения водостойких слоистых пластиков и изделий | 1949 |

|

SU82818A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-10-20—Публикация

1992-05-28—Подача