ОБЛАСТЬ ТЕХНИКИ

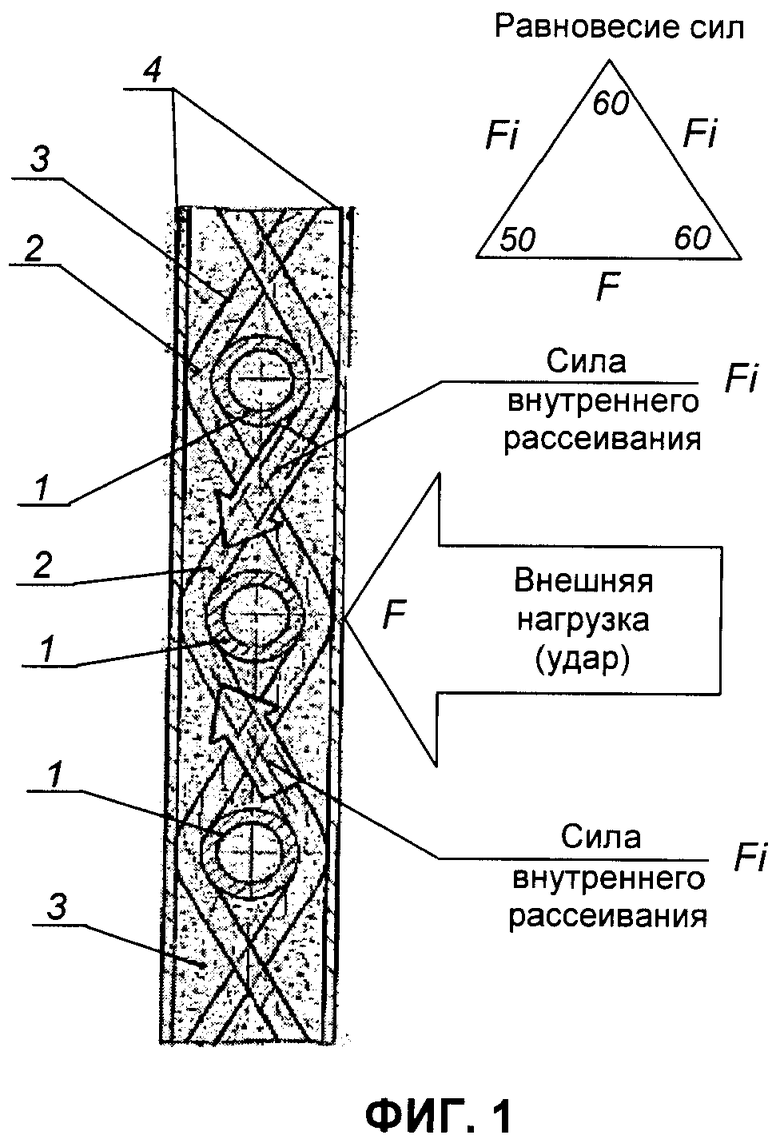

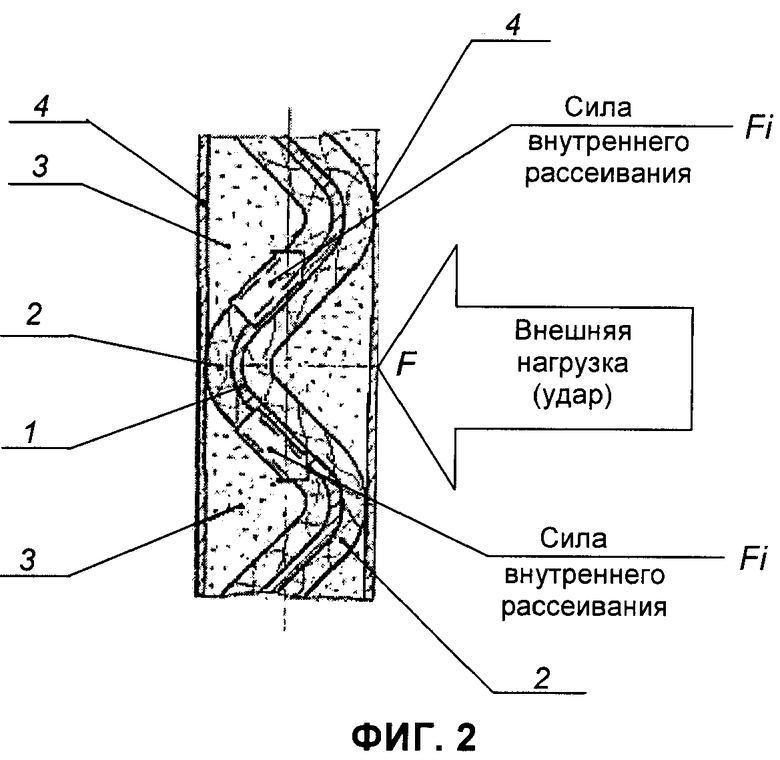

Новый упругий металлический композиционный материал ELACO™ (ELAstic COmposites), армированный волокнами, имеющий слоистую структуру и имеющий высокую ударную вязкость, представляет собой новаторский подход в разработке стойких к повреждениям конструкций и имеет первый и второй внешние лицевые слои, образующие внешнюю поверхность (4), первую и вторую прослойки (2), рассеивающий элемент (1), а также полимерную матрицу (3).

Рассеивающие элементы (1) представляют собой разнообразные металлические и неметаллические структуры (просечно-вытяжная металлическая сетка, сетка Ornamesh, текстурированный металл, гофрированный лист, трубка, шары и любые другие подобные формы, а также вспененный алюминиевый материал или иные пеноподобные металлические структуры) с функцией рассеивания и перенаправления активной сосредоточенной нагрузки (удара), приложенной по меньшей мере к одной из двух внешних поверхностей, и ее преобразования в продольную (растягивающую) реактивную нагрузку в армирующих волокнах внутренних прослоек.

Прослойки (2) выполнены из разнообразных армирующих материалов (стеклянное, арамидное, углеродное волокно и любые другие однородные или гибридные материалы) в сочетании с любыми другими известными термопластичными и термореактивными матрицами (3): винилэфирными, эпоксидными, фенольными, полипропиленовыми, нейлоновыми, антипиреновыми, коррозионно-стойкими, любыми клеями, покрытиями и пигментами.

Внешние лицевые слои (4) выполнены из самых разных металлических или неметаллических материалов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Упругие свойства композиционных материалов с наполнителем из непрерывных и однонаправленных волокон весьма анизотропны и зависят от ориентации волокон относительно прилагаемой нагрузки. Прочность на растяжение однонаправленной тонкой пластины в осевом направлении, как правило, определяется предельной деформацией волокон. Прочность на растяжение однонаправленной тонкой пластины в поперечном направлении, как правило, определяется предельной деформацией матрицы. Прочность структуры, армированной волокнами, в продольном направлении по меньшей мере на порядок превышает ее прочность в поперечном направлении, перпендикулярном главной оси волокон.

Предлагаемая группа композиционных материалов ELACO™ отличается от подобных традиционных конструкционных решений, выполненных с использованием стали или алюминия, уникальным сочетанием механической прочности, особенно при предельных нагрузках (ударе), и существенно меньшей массой.

Наиболее близким аналогом является композиционный материал согласно DE 10153165, содержащий плетеное изделие из цепей, встроенное в матрицу. Но данный материал не обеспечивает высокой ударной вязкости и упругости.

В отличие от известных композиционных структур, основным недостатком которых является хрупкость, представленный композиционный материал ELACO™ отличается высокой ударопрочностью и исключительно высокой упругостью, а также возможностью упругого восстановления после пластической деформации.

Указанный композиционный материал ELACO™ изготовлен из недорогих стандартных материалов и обладает улучшенными механическими свойствами по сравнению со всеми существующими металлическими слоистыми материалами, армированными волокнами. К этим свойствам относятся:

- высокая ударная вязкость,

- большая энергопоглощающая способность,

- высокая упругость при ударных нагрузках,

- высокая степень упругого восстановления после пластической деформации,

- внутреннее рассеивание энергии ударной нагрузки в направлении армирующих волокон,

- низкая плотность,

- высокая прочность на растяжение во всех направлениях,

- высокая усталостная прочность и долговечность,

- простая и дешевая механическая обработка и изготовление.

При производстве любого полимерного композита осуществляют комбинирование смолы, отвердителя, армирующего волокна и, в некоторых случаях, растворителя. Как правило, для формовки и отверждения готовой детали смесь подвергают воздействию нагревания и давления. Смола, используемая в композитах, служит для удержания волокон и их защиты, а также для передачи и распределения нагрузки по волокнам готовой детали. Отвердитель выполняет функцию катализатора и способствует превращению смолы в твердую пластическую массу. Армирующие волокна придают композиту прочность и другие требуемые свойства.

Для производства указанного композиционного материала ELACO™ используют все известные процессы получения композитов, такие как:

1. Укладка с ручной пропиткой

Технология укладки с ручной пропиткой является одним из простейших и наиболее ранних повсеместно используемых способов производства композитов или армированных волокнами изделий.

Обрабатываемую заготовку обрезают и помещают в пресс-форму, где ей придают необходимую форму. Возможна укладка нескольких слоев. Далее вручную смолой пропитывают волокна, которые могут иметь форму плетеного, вязаного, прошитого или нетканого полотна. Обычно это выполняют при помощи валиков или кистей, причем наблюдается рост использования пропиточных устройств с прижимными валиками, в которых смола пропитывает полотно посредством вращающихся валиков и лотка со смолой. Далее для отверждения смолы слоистый материал выдерживают некоторое время при стандартных атмосферных условиях.

Варианты материалов:

Смолы: любые, например эпоксидные, полиэфирные, винилэфирные, фенольные.

Волокна: любые, хотя смачивание вручную тяжелых арамидных полотен может быть затруднено.

Сердцевины: любые.

Основные преимущества:

i) широко используется в течение долгого времени;

ii) простота обучения персонала;

iii) низкая стоимость оборудования в случае отверждения при комнатной температуре;

iv) большой выбор поставщиков и типов материалов и

v) большее содержание волокон, а также использование волокон, длина которых превышает длину волокон, используемых при укладке с пропиткой распылением.

2. Формование с помощью вакуумного мешка

Указанный способ по существу является усовершенствованием описанной выше мокрой укладки, при котором на слоистый материал после укладки для уплотнения воздействуют давлением.

Для этого влажный слоистый материал и указанное выше оборудование герметично укрывают пластмассовой пленкой. Далее вакуумным насосом из-под полученного мешка откачивают воздух, создавая таким образом разрежение величиной в одну атмосферу, которое уплотняет данный слоистый материал.

Варианты материалов:

Смолы: в основном эпоксидные и фенольные. Из полиэфирных и винилэфирных смол возможно повышенное выделение стирола под действием разрежения, создаваемого вакуумным насосом.

Волокна: использование для уплотнения давления позволяет произвести смачивание разнообразных тяжелых армирующих материалов.

Сердцевины: любые.

Основные преимущества:

i) Получение слоистых материалов с более высоким содержанием волокон, чем при стандартной влажной выкладке.

ii) Полученный материал имеет пониженную пористость по сравнению с материалом, полученным влажной выкладкой.

iii) Лучшее смачивание волокон вследствие приложения давления и протекания потока смолы через структурные волокна, избыток которой поступает в мешок.

iv) Поддержание безопасности производства при сохранении здоровья обслуживающего персонала вследствие уменьшения выделения летучих веществ при отверждении, обусловленного использованием вакуумного мешка.

3. Автоклавное формование

Для повышения характеристик термореактивных композиционных материалов требуется помимо прочего увеличить в них долю волокон по отношению к смоле и удалить все пустоты. Для этого на материал воздействуют повышенными давлением и температурой. Как описано выше, некоторое давление можно создать разрежением в герметичном вакуумном мешке, в который помещена заготовка из смолы и волокна.

Однако для получения однородного объемного давления величиной более 1 бар требуется подвод дополнительного внешнего давления. Для этого при получении изделий самых разнообразных форм и размеров применяют управляемый подвод газа под давлением в емкость, в которую помещена композиционная заготовка. На практике это осуществляют в автоклаве.

Для обеспечения внутреннего рассеивания энергии ударной активной нагрузки в композиционном материале ELACO™ (фиг.1) в качестве рассеивающих элементов можно использовать металлические и неметаллические структуры: просечно-вытяжные формы, формы Ornamesh (Орпнамеш), текстурированные формы, гофрированные листы, трубки, шары, вспененный алюминиевый материал или иные пеноподобные металлические структуры и любые другие аналогичные формы (2), включая помимо прочего элемент или элементы, выбранный или выбранные из следующих групп металлических и неметаллических материалов:

алюминиевые сплавы, легированные стали, цинковые сплавы, титановые сплавы, медные сплавы, магниевые сплавы, никелевые сплавы, композиционные материалы с матрицей из алюминиевого сплава, термопластмассы, пластмассы, вспененные полимеры, дерево, каучук.

В результате перенаправления и рассеивания нагрузки в армирующих прослойках возникают силы/нагрузки, противодействующие растяжению, при этом благодаря механическим свойствам материала армирующих волокон, прочность которых на растяжение по меньшей мере на порядок превышает прочность в поперечном направлении, достигается значительно более высокая прочность новой структуры ELACO™.

Согласно данному изобретению ударная вязкость предлагаемого материала ELACO™ напрямую зависит от механических свойств армирующих волокон, а не определяется преимущественно свойствами матрицы (3).

Возможны следующие варианты ориентации внутренних рассеивающих элементов: однонаправленная, перекрестная, симметричная, сбалансированная, псевдоизотропная или выполненная в виде гибридных слоистых материалов.

В качестве компонентов для производства различных видов армирующих прослоек материала ELACO™ можно использовать любые известные однокомпонентные или гибридные армирующие волокна, изготовленные из материала или материалов, выбранного или выбранных из групп, которые содержат: стекловолокно типа «Е», стекловолокно типа «R», стекловолокно типа «S2», арамидные волокна, углеродные и гибридные армирующие волокна (2) следующего исполнения: четырехосные, однонаправленные, расположенные по схеме «+45°/-45°», двухосные, трехосные, в виде полотняного переплетения, жгутового переплетения с любыми известными матрицами (3): винилэфирными, эпоксидными, фенольными, на основе антипиреновых и коррозионно-стойких смол, любых клеев, покрытий и пигментов.

Волокна армирующих прослоек могут иметь однонаправленное, перекрестное, симметричное, сбалансированное и псевдоизотропное направления.

Внешние лицевые слои (4) для защитных или декоративных целей могут быть выполнены из металлических или неметаллических материалов, таких как алюминиевые сплавы, легированные стали, цинковые сплавы, титановые сплавы, медные сплавы, магниевые сплавы, никелевые сплавы, композиционные материалы с матрицей из алюминиевого сплава, дерево, пластмасса, каучук, бумага, термопластмассы, полимеры, вспененные материалы, резина.

Предлагаемый материал ELACO™ может включать структуры на основе разнообразных металлических и неметаллических материалов, таких как вспененные материалы, дерево, каучук, сотовые структуры, термопластмассы, пластмассы, керамика, полимеры, гибридные многослойные композиционные материалы, бумага.

Предлагаемый материал ELACO™ может также изготавливаться и иметь широкое применение в сочетании с любыми металлическими и неметаллическими материалами, такими как сотовые структуры, дерево, вспененный материал, термопластмассы, керамика, пластмассы, гибридные многослойные композиционные материалы, каучук.

Описанным выше способом могут быть сформированы наноструктуры, при этом дорогостоящие материалы, такие как бор и другие, можно заменить указанными материалами, что позволяет снизить достаточно высокую на текущий момент стоимость полученного продукта и сделать его широкодоступным.

Процесс производства материала ELACO™ включает две дополнительные операции:

- подготовку (очистку/анодирование) структур, используемых в качестве рассеивающего элемента, и

- использование одного или более внутренних рассеивающих элементов в новых композиционных материалах ELACO™, а также в других композиционных структурах.

На втором этапе производства деталей/конструкций с применением новых материалов ELACO™ могут использоваться большинство способов формирования металлов и пластмасс, например литье, штамповка, а также холодное деформирование, например вырезка/вырубка, пробивка, отбортовка, тиснение, гибка, раскатка.

Первичные и вторичные структуры, разработанные и изготовленные на основе указанной в изобретении идеи композиционного материала ELACO™, могут применяться:

- в авиационной промышленности (гражданской и военной),

- в аэрокосмической промышленности (гражданской и военной),

- на железнодорожном транспорте (гражданского и военного назначения),

- в морском судоходстве (гражданском и военном),

- в автомобильной промышленности (гражданской и военной),

- при возведении любых объектов (гражданских и военных),

- при изготовлении средств защиты (гражданских и военных),

- при строительстве, декоративной отделке, в деталях машин, мебели, коммунальном хозяйстве, защитном дорожном ограждении и многих других подобных областях,

- для решения широкого круга обычных задач,

- в материалах, полученных по нанотехнологиям.

ПРИМЕРЫ

Ниже приведены измеренные и расчетные средние параметры испытаний образца предлагаемого материала ELACO™, состоящего из двух внешних слоев плетеного четырехосного стекловолокна типа «Е» с поверхностной плотностью 1200 г/м2, одного внутреннего рассеивающего элемента, выполненного из алюминиевой сетки Ornamesh типа «R», и матрицы из винилэфирной смолы DERAKANE 411-350:

- прочность на растяжение σ>1000 МПа,

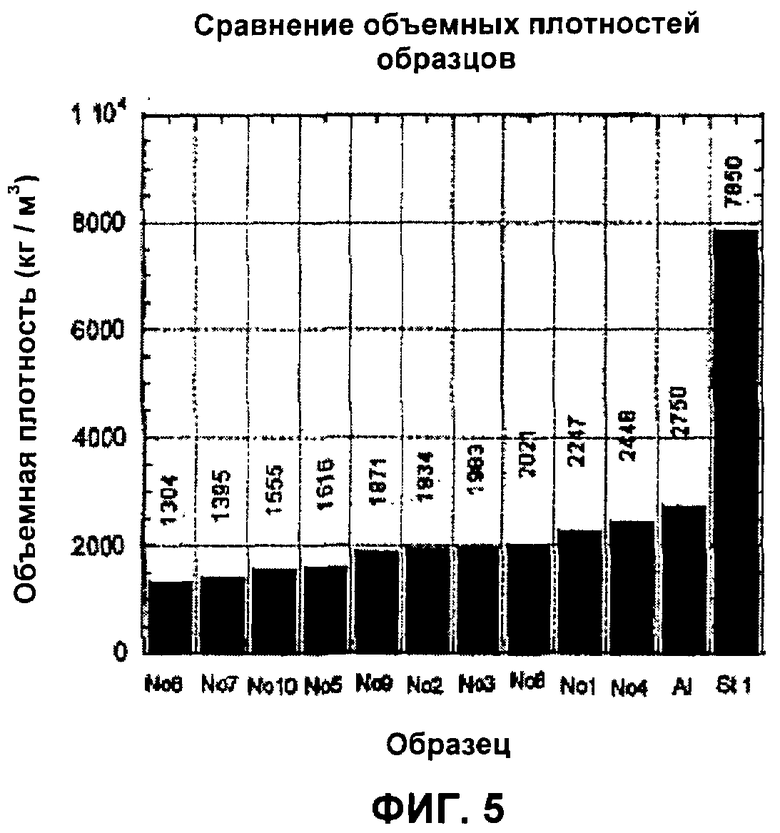

- объемная плотность ρ=2247 кг/м3,

- максимальная сила удара F=184,3 кН (без проникновения),

- поглощенная энергия удара ЕА=3985 Дж (без проникновения),

- деформация 41 мм,

- модуль упругости Юнга Е=33 ГПа,

- коэффициент Пуассона v=0,33.

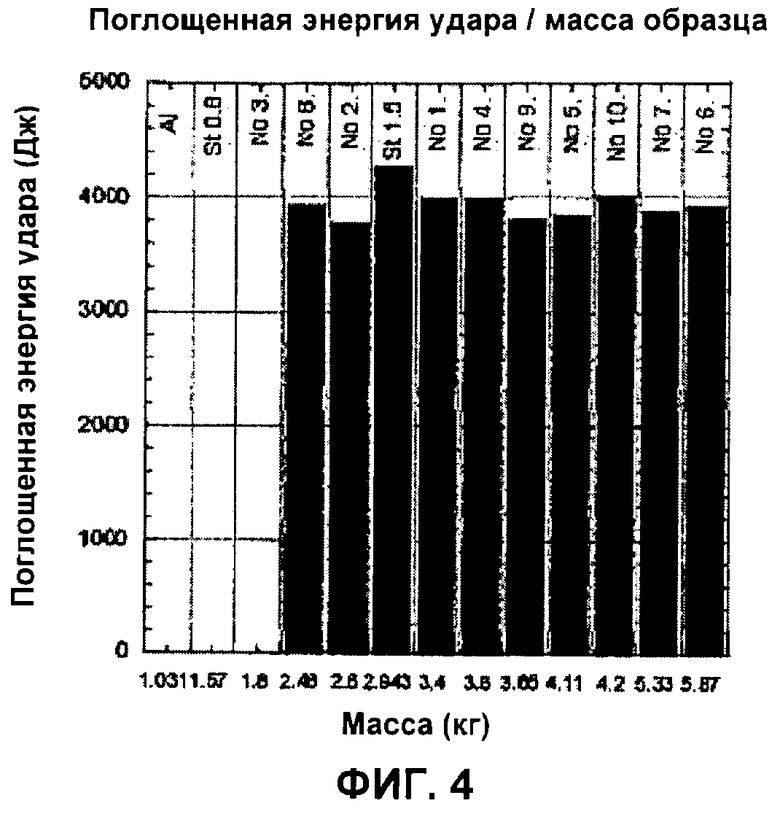

Образцы (алюминий, сталь и материал ELACO™) были испытаны падающим грузом, выполненным из твердой стали и имеющим массу 45 кг. Головка груза выполнена в форме шара диаметром 200 мм. Размеры образцов составляли 500×500 мм. Скорость груза в момент удара составляла 55 км/ч.

Сравнение результатов испытаний стального образца толщиной 1,5 мм с образцом ELACO™ 1 (таблица 1) показывает, что энергия удара, поглощенная образцом ELACO™ 1 на 93% больше энергии удара, поглощенной стальным образцом, при этом деформация образца ELACO™ 1 после удара на 40% меньше. Следует отметить, что стальной образец толщиной 1,5 мм почти на 100% тяжелее образца ELACO™ 1.

По сравнению со стальным образцом толщиной 1,5 мм материал ELACO™ 2 демонстрирует высокий уровень упругости и подвержен значительно меньшей деформации при существенно меньшей массе. Деформация образца ELACO™ 2 составляет только 20% от данного параметра для стального образца, а поглощенная им энергия удара составляет 88% от энергии удара, поглощенной стальным образцом.

Предлагаемый материал ELACO™ позволяет точно контролировать и прогнозировать его поведение под нагрузкой, а также обеспечивает:

- снижение производственных затрат благодаря применению известных и освоенных производственных процессов;

- существенное снижение веса готовых изделий;

- доказанное улучшение механических свойств при замене более тяжелых (стальных и алюминиевых) и более дорогих металлов;

- повышенную усталостную прочность;

- низкую стоимость обслуживания и ремонта;

- разработку недорогих инновационных конструкторских решений, ограниченных на данный момент использованием традиционного тяжелого листового металла;

- возможность изготовления сложных узлов из меньшего количества исходных заготовок.

Указанные свойства предлагаемого материала ELACO™ позволяют создавать конструкции с легко воспроизводимым, четко контролируемым поведением в широком диапазоне нагрузок, особенно при предельной ударной нагрузке.

Физические свойства предлагаемого материала ELACO™ можно варьировать в широких пределах, при этом можно создать новую структуру с заданными параметрами путем комбинирования материалов различных типов.

Результатом всего вышесказанного является возможность глобального применения и дальнейшего развития высокотехнологичных, дешевых, обладающих высокой ударной вязкостью новых изделий и компонентов, а также их повсеместное использование в производстве, транспорте, упаковке и т.п.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 изображает фрагмент поперечного сечения предлагаемого материала ELACO™, в котором функцию рассеивающих элементов выполняют трубки.

Фиг.2 изображает фрагмент поперечного сечения предлагаемого материала ELACO™, в котором функцию рассеивающих элементов выполняют гофрированные листы.

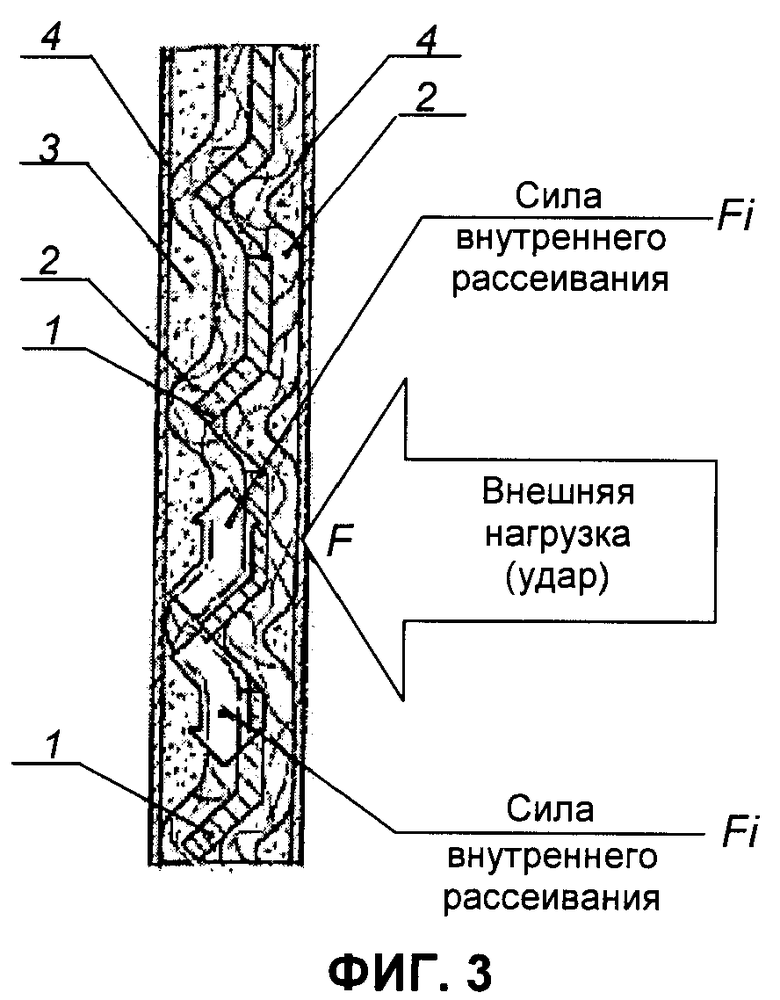

Фиг.3 изображает фрагмент поперечного сечения предлагаемого материала ELACO™, в котором функцию рассеивающих элементов выполняет форма Ornamesh или текстурированная форма.

Фиг.4 изображает график, показывающий зависимость между массой образца и поглощенной энергией удара.

Фиг.5 изображает график сравнения объемных плотностей образцов.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 проиллюстрированы основные принципы внутреннего рассеивания энергии удара/нагрузки и превращения сосредоточенной активной нагрузки (удара) [F], приложенной по меньшей мере к одной из двух внешних поверхностей новой структуры, в продольную (растягивающую) реактивную силу [Fi], возникающую в прослойках армирующих волокон. Эти силы находятся в равновесии. На фиг.1 показан образец новой структуры предлагаемого материала (ELACO™ 7), в которой функцию рассеивающих элементов выполняют трубки (1).

На фиг.2 и 3 показаны еще два образца, в которых в качестве рассеивающих элементов (1) применены различные металлические элементы (металлическая просечно-вытяжная сетка, форма Ornamesh, текстурированная форма, гофрированные листы), которые способны перенаправлять энергию внешней активной силы/удара [F], приложенную к поверхности структуры, в продольную реактивную силу [Fi] в армирующих прослойках (2).

На фиг.3. проиллюстрирована высокая стабильность поглощения энергии удара образцами предлагаемого материала ELACO™.

На фиг.4. наглядно показано существенное уменьшение объемной плотности предлагаемых материалов ELACO™ по сравнению со сталью и алюминием.

Хотя в качестве иллюстраций примеров были описаны отдельные предпочтительные варианты осуществления изобретения, любые варианты или модификации описанного изобретения, включая использование различных материалов при создании предлагаемого материала ELACO™, находятся в пределах объема охраны данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2238850C1 |

| ОБОД КОЛЕСА | 2016 |

|

RU2712728C1 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| МЕЖСЛОЙНОЕ УСИЛЕНИЕ УДАРНОЙ ПРОЧНОСТИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2590539C2 |

| Слоистый гибридный композиционный материал и изделие, выполненное из него | 2017 |

|

RU2641744C1 |

| Волокнисто-металлический ламинат на основе однонаправленного препрега из стеклянного волокна и полипропилена, биаксиально ориентированной полипропиленовой пленки и листов алюминиевого сплава с обработанной поверхностью | 2021 |

|

RU2775662C1 |

| Титанополимерный слоистый материал и изделие, выполненное из него | 2023 |

|

RU2812315C1 |

| ГИБРИДНАЯ ВУАЛЬ В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СЛОЯ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2016 |

|

RU2713325C2 |

| Гибридная композитная панель для авиаконструкций | 2016 |

|

RU2637001C1 |

Изобретение относится к композиционным материалам и может быть использовано в авиационной, аэрокосмической, автомобильной промышленности, на железнодорожном транспорте, в морском судоходстве, при возведении объектов, а также при изготовлении средств защиты. Материал имеет первый и второй внешние лицевые слои, первую и вторую прослойки, расположенные между ними, рассеивающий элемент, размещенный между первой и второй прослойками, и полимерную матрицу между прослойкой и лицевым слоем. Рассеивающий элемент выполнен с возможностью рассеивания и перенаправления случайно направленной активной сосредоточенной нагрузки, приложенной по меньшей мере к одной из двух внешних поверхностей, в нагрузку, направленную вдоль первой и второй прослоек и растягивающую их. Материал обладает высокой ударной вязкостью, большой энергопоглощающей способностью, высокой упругостью при ударных нагрузках, высокой степенью упругого восстановления после пластической деформации, высокой усталостной прочностью и долговечностью, простой и дешевой механической обработкой и изготовлением. 12 з.п. ф-лы, 1 табл., 5 ил.

1. Упругий металлический композиционный материал, армированный волокнами, имеющий слоистую структуру и имеющий высокую ударную вязкость, содержащий:

a) первый внешний слой,

b) второй внешний слой,

c) первую прослойку,

d) вторую прослойку, которая вместе с первой прослойкой расположена между первым и вторым внешними слоями,

e) по меньшей мере один рассеивающий элемент, размещенный между первой и второй прослойками и выполненный с возможностью рассеивания и перенаправления случайно направленной сосредоточенной нагрузки, приложенной по меньшей мере к одному из двух внешних слоев, в нагрузку растяжения, направленную вдоль первой и второй прослоек и растягивающую их, и

f) полимерную матрицу, расположенную между компонентами (a), (b), (с) и (d).

2. Материал по п.1, в котором между указанными внешними слоями размещено несколько слоев (c), (d), (e) и (f).

3. Материал по любому из пп.1 или 2, в котором первая и вторая прослойки армированы.

4. Материал по п.3, в котором в качестве рассеивающего элемента использован элемент или элементы, выбранный или выбранные из группы, состоящей из различных металлических и неметаллических структур, таких как просечно-вытяжная металлическая сетка, текстурированный металл, гофрированный лист, трубки, шары, вспененный алюминиевый материал или иные пеноподобные металлические структуры.

5. Материал по п.4, в котором рассеивающий элемент изготовлен из материала или материалов, выбранного или выбранных из группы металлических и неметаллических материалов, таких как алюминиевые сплавы, легированные стали, цинковые сплавы, титановые сплавы, медные сплавы, магниевые сплавы, никелевые сплавы, композиционные материалы с матрицей из алюминиевого сплава, термопластмассы, пластмассы, вспененные полимеры, древесина и каучук.

6. Материал по п.5, в котором элементы рассеивающей прослойки расположены однонаправлено, перекрестно, симметрично, сбалансировано, псевдоизотропно или выполнены в виде гибридных слоистых материалов.

7. Материал по п.6, в котором армирующие прослойки изготовлены из материала или материалов, выбранного или выбранных из группы, содержащей стекловолокно типа Е, стекловолокно типа R, стекловолокно типа S2, арамидные волокна, углеродные и гибридные армирующие волокна следующего исполнения: четырехосные, однонаправленные, расположенные по схеме +45°/-45°, двухосные, трехосные, в виде полотняного переплетения или жгутового переплетения.

8. Материал по п.7, в котором матрица изготовлена из материала или материалов, выбранного или выбранных из группы термореактивных или термопластичных матриц: винилэфирных, эпоксидных, фенольных, на основе антипиреновых и коррозионно-стойких смол и соответствующего клея или клеев.

9. Материал по п.8, в котором в матрицу добавлены пигменты и/или материалы покрытия.

10. Материал по п.7, в котором армирующие прослойки расположены однонаправлено, перекрестно, симметрично, сбалансировано, псевдоизотропно или выполнены в виде гибридных слоистых материалов.

11. Материал по любому из пп.1, 2 или 4-10, в котором внешние слои изготовлены из материала или материалов, металлических и неметаллических, выбранного или выбранных из такой группы как алюминиевые сплавы, легированные стали, цинковые сплавы, титановые сплавы, медные сплавы, магниевые сплавы, никелевые сплавы, композиционные материалы с матрицей из сплава, древесины, пластмассы, бумаги, термопластмассы, полимеров, вспененных материалов и каучука.

12. Материал по п.11, который имеет по меньшей мере один дополнительный слой, выполненный на основе материала или материалов, металлических и неметаллических, таких как вспененные материалы, древесина, каучук, сотовые структуры, термопластмассы, пластмассы, полимеры, гибридные многослойные композиционные материалы, бумага.

13. Материал по п.12, в котором использование по меньшей мере одного рассеивающего элемента создает в структуре указанного материала равновесие рассеиваемых нагрузок, причем составляющая внешней нагрузки перераспределена в продольном направлении армирующих прослоек.

| DE 10153165 A1, 08.05.2003 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5903920 A, 18.05.1999 | |||

| БРОНЕЗАЩИТА | 1996 |

|

RU2105262C1 |

| RU 94037605 A1, 27.08.1996. | |||

Авторы

Даты

2010-03-10—Публикация

2004-07-29—Подача