Предлагаемое изобретение относится к области ракетно-космической техники и может быть использовано при создании двигательных установок ракет и космических объектов, оснащенных жидкостными двигателями малой тяги.

В настоящее время известны авторам устройства насосной системы подачи жидкости в потребитель, например, топлива в двигатель, с двумя ступенями повышения давления топлива, с использованием газа для привода второй ступени [1] где показаны блоки первой ступени повышения давления жидкости, связанные магистралями с источником подвода к ним газа, например, баллоном высокого давления, и жидкостными магистралями с насосами второй ступени повышения давления жидкости, оснащенными газораспределительными устройствами, имеющими в свою очередь подводящие и отводящие газовые магистрали, и расходные топливные магистрали, соединяющие насосы второй ступени с двигательной установкой. Эта система обеспечивает питание двигателей топливом под рабочим давлением за счет работы второй ступени повышения давления, что позволяет держать основные топливные баки под низким давлением, ощутимо снижая их массу.2 Основным недостатком выбранного прототипа является одноразовое использование газа для привода насосов второй ступени, что составляет довольно значительную долю общей массы системы подачи, особенно опри больших количествах потребляемого топлива, кроме того в приведенной системе для привода второй ступени повышения давления используется горячий газ, что усложняет систему подачи, а следовательно, понижает ее надежность.

Целью предлагаемого изобретения является снижение массы потребного газа и массы системы его хранения путем повторного использования отработанного газа наддува второй ступени повышения давления жидкости. Указанная цель достигается тем, что в устройстве, содержащем баки первой ступени повышения давления жидкости, связанные магистралями с источником подвода газа, например, баллоном высокого давления, и жидкостными магистралями с насосами второй ступени повышения давления жидкости, оснащенными газораспределительными устройствами, имеющими подводящие и отводящие газовые магистрали, и расходные топливные магистрали, соединяющие насосы второй ступени с двигательной установкой, вторая ступень повышения давления жидкости выполнена в виде объемных насосов, например, свободно-сильфонных, газораспределительные устройства которых связаны магистралями сброса отработанного газа с емкостями низкого давления, внутри которых вмонтированы компрессоры, соединенные газовыми магистралями нагнетания с ресиверами наддува второй ступени повышения давления жидкости, при этом на жидкостных магистралях подвода и отвода топлива от насосов установлены обратные клапаны, а на магистралях выхода топлива из насосов установлены гидроаккумуляторы.

Одновременно с этим в предлагаемом устройстве обеспечивается возможность исключения системы наддува первой ступени повышения давления топлива. Данная цель достигается выполнением баков с сильфонными вытеснителями, имеющими заданные газовые объемы.

В заявленном устройстве, с целью обеспечения одинакового уровня давления наддува первой и второй ступеней повышения давления топлива, насосы второй ступени выполнены в виде мультипликаторов с заданной разностью площадей, обеспечивающих рабочее давление жидкости в потребитель при низком давлении газа на входе в насосы.

Предлагаемое устройство, с целью обеспечения подпитки газовых полостей баков в случае появления малых утечек при длительных сроках эксплуатации объекта, снабжено дополнительно ресивером, связанным газовыми магистралями через обратные клапаны с газовыми полостями баков первой и ресиверами наддува второй ступенями повышения давления жидкости и с другой стороны связанным через редуктор с емкостью высокого давления. При этом в предлагаемом устройстве с целью обеспечения контроля текущего объемного расхода жидкости на подвижных толкающих штангах механизмов переключения и на корпусах насосов установлены устройства регистрации полных перемещений поршней устройства повышения давления второй ступени.

В предлагаемой насосной системе подачи жидкости в потребитель, с целью обеспечения одновременного опорожнения баков окислителя и горючего, на жидкостных магистралях выхода из насосов второй ступени повышения давления установлены жиклеры с обводными магистралями, на которых монтированы нормально-закрытые электроклапаны, связанные с системой управления.

С целью обеспечения предлагаемым устройством повторной заправки баков первой ступени от заправочных емкостей, на магистралях, соединяющих баки первой ступени через насосы второй ступени с заправочными емкостями, установлены электроклапаны, например, двухходовые.

В случае использования по каждому из компонентов двух баков с целью обеспечения их одновременной выработки каждая жидкостная полость входа в насос второй ступени соединена с соответствующей жидкостной полостью бака первой ступени.

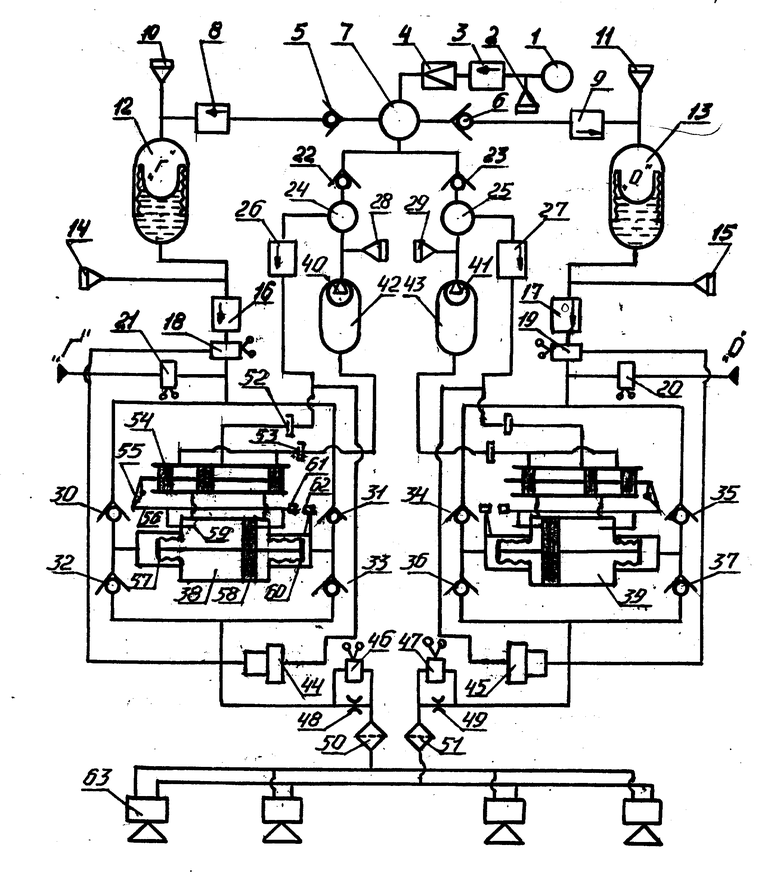

На предложенном чертеже изображена схема устройства насосной системы подачи жидкости в потребитель с использованием газа для привода второй ступени повышения давления, где 1 баллон хранения газа высокого давления; 2 - зарядная горловина; 3 пусковой пироклапан высокого давления газа; 4 - редуктор; 5, 6 обратные клапаны наддува баков первой ступени; 7 ресивер; 8, 9 пусковые пироклапаны наддува баков первой ступени; 10, 11 горловины дренажные; 12 бак "горючего" первой ступени повышения давления с сильфонным вытеснителем; 13 бак "окислителя" первой ступени повышения давления с сильфонным вытеснителем; 14, 15 горловины заправочные "горючего" и "окислителя"; 16, 17 пусковые пироклапаны "горючего" и "окислителя"; 18, 19 двухходовые электроклапаны топливные; 20 нормально-закрытый электроклапан подвода "окислителя" из заправочной емкости; 21 нормально-закрытый электроклапан подвода "горючего" из заправочной емкости; 22, 23 обратные клапаны наддува второй ступени; 24, 25 ресиверы наддува второй ступени; 26, 27 пусковые пироклапаны наддува второй ступени; 28, 29 зарядные горловины; 30, 31, 32, 34, 35, 36, 37 обратные клапаны топливные; 38, 39 - пневмогидронасосы второй ступени повышения давления жидкости; 40, 41 - компрессоры; 42, 43 емкости низкого давления; 44, 45 гидроаккумуляторы топливные; 46, 47 нормально-закрытые электроклапаны; 48, 49 жиклеры; 50, 51 топливные фильтры; 52 штуцер подвода газа наддува второй ступени; 53 - штуцер отвода отработанного газа из второй ступени; 54 золотниковый распределитель газа; 55 перекидной механизм переключения; 56 подвижная толкающая штанга механизма переключения; 57, 60 сильфонные вытеснители топливные; 58 поршень со штоками; 59 поршень со штоками; 59 упоры толкающей штанги; 61 постоянный магнит; 62 геркон; 63 двигатель малой тяги.

Предлагаемое устройство насосной системы подачи жидкости в потребитель с использованием газа для привода второй ступени повышения давления работает следующим образом.

Первоначально через горловины 2, 10, 11 заполняют газом баллон 1 и свободные объемы подушек топливных баков 12, 13 до заданного уровня давления. При этом вытеснение топлива из баков 12, 13 в насосы 38, 39 происходит за счет расширения газа в подушках от заданного уровня давления до давления, несколько превышающего минимально допустимое в конце выработки топлива. Одновременно с этим через горловины 28, 29 заполняют газом до заданного уровня давления ресиверы наддува второй ступени 24, 25. При задействовании двигательной установки срабатывают пусковые пироклапаны наддува второй ступени 26, 27 по газу от системы управления и пусковые пироклапаны 16, 17 горючего и окислителя. Жидкость через обратные клапаны 30, 31, 32, 33, 34, 35, 36, 37 поступает из топливных баков 12, 13 в насосы второй ступени 38, 39 и в расходные магистрали через фильтры 50, 51 на вход в двигатели малой тяги 63, 64, 65, 66, при этом на жидкостных магистралях выхода из насосов установлены гидроаккумуляторы 44, 45 для предотвращения падения давления в момент переключения рабочих полостей. По команде на запуск ДУ, поступающий от системы управления, газ из ресиверов наддува второй ступени 24, 25 поступает через золотниковый распределитель газа 54 в соответствующие наддувные полости насосов 38, 39. Поршень 58 под действием газа наддува через шток передает усилие на сильфонный вытеснитель 57 или 60 и под рабочим давлением за счет разности площадей вытесняет жидкость на вход в двигатели малой тяги. По мере вытеснения жидкости из соответствующей полости поршень 58 нажимает на упор толкающей штанги 59, и подвижная толкающая штанга механизма переключения 56 при помощи перекидного механизма переключения 55 передвигает золотниковый распределитель газа 54 во второе положение. В этом положении газ наддува через штуцер 52 поступает в другую полость над поршнем, а предыдущая наддувная полость сообщается через штуцер отвода отработанного газа 53 с емкостью низкого давления 42 или 43, в которую сбрасывается отработанный газ из второй ступени. Работа компрессоров 40, 41, установленных внутри емкости низкого давления 42, 43 производится по командам от реле давления или сигнализаторов давления Pmin (включаются) и Pmax (выключаются), установленных на ресиверах наддува второй ступени 24, 25. Сигнализаторы давления Pmin и Pmax на чертеже не показаны. При этом компрессоры перекачивают отработанный во второй ступени газ из емкостей низкого давления повторно в ресиверы наддува второй ступени 24, 25. В случае снижения давления первой ступени из-за возможного появления малых утечек при длительной эксплуатации объекта вступает в работу редуктор наддува 4 от резервного запаса газа в баллоне 1 путем срабатывания пусковых пироклапанов 8, 9 по команде сигнализаторов Pmin, установленных в газовых подушках топливных баков 12, 13 (на чертеже не показаны). Насосы второй ступени работают в течение всего времени работы потребителя жидкости.

При работе предлагаемого устройства для обеспечения повторной заправки из заправочных емкостей открываются электроклапаны подвода окислителя 20 и горючего 21, при этом срабатывают двухходовые электроклапаны 18, 19, перекрывая магистрали на входах в насосы из баков первой ступени и открывая доступ жидкости в них из заправочных емкостей через насосы второй ступени.

Для определения объемного расхода топлива регистрируется количество полных циклов срабатываний насосов, например, путем контроля перемещений подвижных толкающих штанг 56 с помощью герконов 62 и постоянных магнитов 61, установленных соответственно на корпусах насосов и собственно штангах. Объем жидкости, вытесняемой каждым насосом за один цикл, предполагается измерить с высокой точностью при сдаточных испытаниях насоса. Информация по количеству циклов срабатывания используется для контроля и регулирования выработки топлива из баков в целях сокращения невырабатываемых остатков, образующихся, например, из-за допусков на соотношение компонентов топлива двигателей.

В случае, если рассогласование по количеству циклов срабатывания между насосами окислителя и горючего превышает первоначально заданное значение, от системы управления подается команда на открытие клапана 46, 47 обводной линии жиклеров 48, 49, установленных в гидравлических магистралях подачи топлива в двигатель, при этом уменьшается сопротивление магистрали, увеличивается давление на входе в двигатель по одному из компонентов топлива и увеличивается его расход. Клапан 46 (47) остается включенным на все время работы, пока не компенсируется рассогласование, затем он по команде от системы управления отключается. Жиклеры 48, 49 подбираются на максимальный перепад давления, допустимый на входе в двигатель по техническому заданию.

Таким образом, предлагаемое устройство по сравнению с известными при заданном массе конструкции системы подачи и системы наддува силовой установки позволяет увеличить сроки существования объекта за счет применения насосов-мультипликаторов, многократного использования газа наддува, а также за счет увеличения функциональной нагрузки элементов устройства, используемых одновременно в системах контроля расхода и регулирования выработки топлива из баков.

Кроме того, сокращение числа функциональных элементов (баллоны, редукторы и т.д.) системы наддува баков низкого давления приводит к повышению надежности и сокращению массы ДУ в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК ХРАНЕНИЯ И ПОДАЧИ ЖИДКОГО ТОПЛИВА ДЛЯ ДВИГАТЕЛЬНЫХ УСТАНОВОК КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2400407C1 |

| МНОГОСТУПЕНЧАТАЯ РАКЕТА-НОСИТЕЛЬ | 2007 |

|

RU2345933C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДВИГАТЕЛЬНОЙ УСТАНОВКИ КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2533592C1 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА КОСМИЧЕСКОГО АППАРАТА | 1991 |

|

RU2121071C1 |

| ТОПЛИВНЫЙ БАК ЛЕТАТЕЛЬНОГО АППАРАТА | 2012 |

|

RU2497724C1 |

| СИСТЕМА ВЫДАЧИ ИМПУЛЬСОВ ТЯГ | 2014 |

|

RU2560645C1 |

| СПОСОБ ПИТАНИЯ РАБОЧИМ ГАЗОМ ПОЛОСТЕЙ АГРЕГАТОВ И СИСТЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2148180C1 |

| СПОСОБ ВЫКЛЮЧЕНИЯ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ СОСТАВНОЙ РАКЕТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079690C1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА ДЛЯ ИСПЫТАНИЯ ГЕРМЕТИЧНОСТИ ЗАМКНУТЫХ ОБЪЕМОВ | 1998 |

|

RU2157981C2 |

| ТОПЛИВНАЯ МАГИСТРАЛЬ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2241847C2 |

Использование: изобретение относится к области ракетно-космической техники и может быть использовано при создании двигательных установок ракет и космических объектов, оснащенных жидкостными двигателями малой тяги. Сущность изобретения: в насосной системе двухступенчатого повышения давления жидкости вторая ступень выполнена в виде объемных насосов, например свободно-сильфонных, газораспределительные устройства которых связаны магистралями сброса отработанного газа с емкостями низкого давления. Внутри емкостей низкого давления вмонтированы компрессоры, соединенные магистралями нагнетания с ресиверами наддува второй ступени повышения давления жидкости, а на жидкостных магистралях подвода и отвода топлива от насосов установлены обратные клапаны. Кроме того, на магистралях выхода топлива из насосов установлены гидроаккумуляторы. 7 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Козлов А.А., Новиков В.Н., Соловьев Е.В | |||

| Системы питания и управления жидкостных ракетных двигательных установок | |||

| - М.: Машиностроение, 1988, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-10-20—Публикация

1995-11-28—Подача