Настоящее изобретение относится к области синтеза галоидов, в частности фторидов, полностью насыщенных по фтору, и может быть использовано в газофторидной технологии переработки отработавшего ядерного топлива (ОЯТ) на основе урана и плутония, а также в области переработки различных композиций, содержащих как радионуклиды (дезактивация), так и другие ценные компоненты, такие как золото, платину, серебро, никель, скандий и пр.

Способ позволяет, например, достичь глубокого извлечения всех радионуклидов, а затем и отделить α-активные компоненты от b, γ-активности из чрезвычайно сложных смесей, образовавшихся в завалах разрушенного 4-го блока Чернобыльской АЭС непосредственно в месте их залегания, а также извлекать ценные компоненты из отходов и бедных руд (терриконов) открытым способом.

Известен способ переработки отработавшего ядерного топлива бридеров методом его фторирования элементарным фтором [1] предназначенный для отделения урана и плутония от продуктов деления. Способ осуществляют путем фторирования оксидов отработавшего топлива в аппарате псевдоожиженного ("кипящего") слоя смесью кислорода и фтора при температуре ≈623 К для получения газа, богатого насыщенным фторидом урана (UF6), с последующим дофторированием остатка смесью фтора и кислорода, содержащей избыток фтора над стехиометрией, для получения газа, богатого насыщенным фторидом плутония (PuF6), при температурах 773-823 К и выделением-разделением образовавшихся гексафторидов урана и плутония методами терморазложения, десублимации и сорбции с последующим фторированием тетрафторида плутония, полученного терморазложением при температуре 823 К.

Известен также двухступенчатый способ высокотемпературного (> 1000 К) фторирования отработавшего оксидного ядерного топлива элементарным фтором в аппарате плазменного типа [2] с дальнейшим дефторированием отходов первой ступени фторирования в аппарате псевдоожиженного ("кипящего") слоя при температурах 773-823 К для целей повышения степени извлечения урана и плутония в виде насыщенных по фтору летучих гексафторидов.

Оба способа фторирования (головной операции переработки отработавшего ядерного топлива) обладают одним существенным недостатком, а именно они требуют для реализации процесса фторирования предварительного проведения операции подготовки топлива, особенно это касается второго случая. Подготовка топлива к операциям дозирования-фторирования оказывается весьма дорогой и составляет ≈ 1/3 стоимости передела. Сама по себе техника дозирования порошков и их псевдоожижения сложна и небезопасна в экологическом плане. Кроме того, резерв производительности при фторировании в "кипящем" слое как в первом, так и втором примерах связан с пропорциональным увеличением единовременной загрузки сырья, что, в конечном итоге, приводит к росту капитальных затрат на сооружение радиационной защиты, а также техническим осложнениям транспортировки (организация циркуляции) и дистанционного обслуживания.

Однако основным недостатком приведенных способов фторирования ядерного топлива является неполнота превращения урана и плутония в насыщенные по фтору, летучие UF6 и PuF6.

Надо отметить, что даже в случае высокотемпературного фторирования в плазменных аппаратах теоретически наиболее удачного способа для обеспечения максимального извлечения урана и плутония из исходного материала любые колебания в расходе топлива и фтора сильно сказываются на полноте их выделения, что приводит к необходимости организации ступени доизвлечения через повторное фторирование.

Наиболее близким техническим решением (прототипом) заявляемого способа получения высших (насыщенных) фторидов урана (UF6) является способ слоевого фторирования исходного материала, например ненасыщенных фторидов урана UF4, U2F9, UF5 или его оксидов - UO2, U3O8 элементарным фтором [3]

В этом способе процесс получения UF6 осуществляют путем пропускания потока фтора над предварительно нагретым до 500 К слоем фторируемого материала, при этом фторирование ведут с перемешиванием слоя и в зависимости от состава сырья при температурах 570 К и 720-815 К, избыточном давлении 0,035 ати, скорости потока фтора 1-3 см/с и времени контактирования фтора со слоем t 20 мин.

В этом случае степень превращения (извлечения) урана в гексафторид с учетом количества и состава примесей не превышает 90-95% а использование фтора не достигает 90% Способ реализуют в трубчатом обогреваемом реакционном сосуде со шнеком.

Недостатками этого способа являются

невысокая производительность, зависящая, практически, от единственного параметра величины реакционной поверхности,

низкая степень извлечения урана и особенно плутония (<90%), не позволяющая получить отходы, удовлетворяющие нормам радиационной безопасности,

при повышении производительности в случае фторирования высокоактивного топлива появляются значительные капитальные затраты на сооружение радиационной защиты и средств дистанционного обслуживания.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение производительности получения насыщенных фторидов и степени извлечения a-активных компонент U, Pu, Np, Am и других целевых компонент - Pt, Au, Zn, Ag и т.д.

Данная задача осуществляется в способе получения высших (насыщенных) фторидов путем обработки слоя исходного материала, в том числе содержащего радионуклиды, элементарным фтором при повышенной температуре, причем предварительно на поверхность исходного материала наносят легковоспламеняющееся во фторе вещество, а обработку материала ведут послойно при температуре 1000-2700 К, сканируя по поверхности исходного материала потоком элементарного фтора при его линейной скорости 10-100 м/с, и образовавшийся в результате поток газовзвеси дополнительно пропускают за время 0,1-1,0 с через зону с температурой 2000-500 К под давлением 7,5-155•104 Пa при объемной концентрации фтора 5-15% после чего образовавшиеся высшие (насыщенные) и промежуточные фториды целевых компонент в составе потока газовзвеси подвергают охлаждению хладагентом до температур 350-450 К за время 0,01-0,5 с.

В качестве легковоспламеняющегося во фторе вещества используют пасту на основе порошка углерода, а в качестве хладагента сухой азот с точкой росы ниже -70oC.

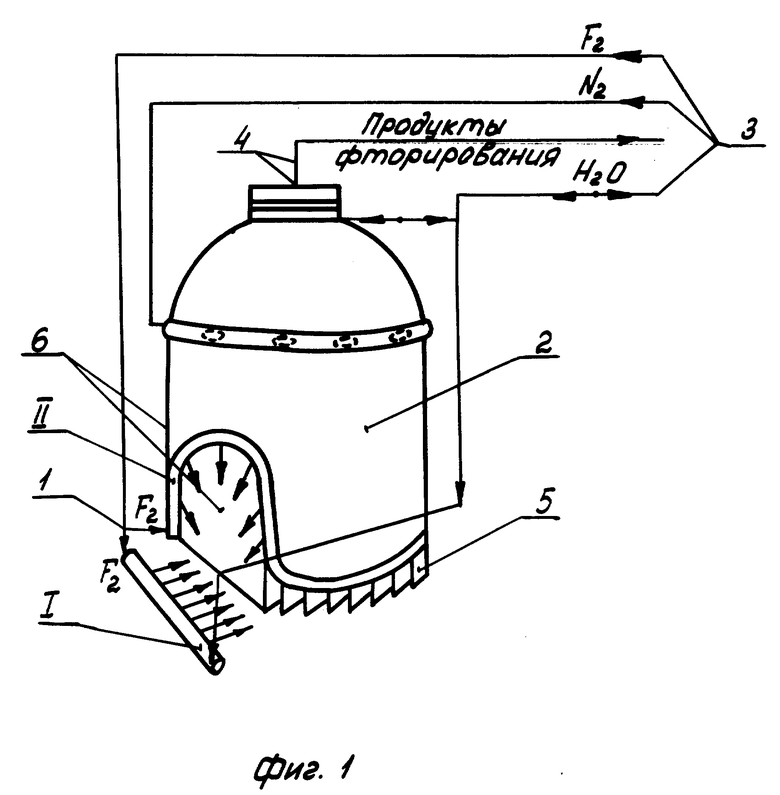

Заявляемый способ реализуют с помощью устройства, схема которого приведена на фиг.1.

Устройство содержит составной фторный коллектор 1, вытяжной зонт 2, коммуникации подвода фтора, азота и воды 3, патрубок отвода продуктов фторирования 4, завихритель потока воздуха 5, импульсные трубки замера давления на входе и выходе вытяжного зонта и вводы для термопар, измеряющих энерговыделение от процессов фторирования.

Составной фторный коллектор состоит из двух частей: выносной I и внутренней II.

Выносная часть коллектора I служит для подачи струй фтора на реакционную поверхность, расположенную перед заборным сечением вытяжного зонта 2, а внутренняя II для подачи фтора в потоки всасываемого воздуха и газовзвеси, образовавшейся в результате высокотемпературного фторирования поверхности исходного материала, что обеспечивает осушку воздуха и превращение ненасыщенных фторидов в насыщенные и промежуточные (для фторидов, термодинамический потенциал которых близок к нулю).

Вытяжной зонт 2 снабжен заборным сечением 6, через которое газовзвесь продуктов фторирования, образовавшаяся вне зонта, втягивается внутрь него, где дофторируется и охлаждается при заданных температурных режимах, образуя готовый продукт, который поступает в транспортную магистраль 4, связывающую зонт-горелку и разделительный каскад.

Для лучшего смешения воздуха и газовзвеси с фтором на входе вытяжного зонта установлен завихритель 5 потока всасываемого воздуха. Организация вихревого потока в объеме зонта дополнительно позволяет предотвратить отложения аэрозольных частиц на его внутренних поверхностях.

Все энерго- и материалопроводы 3, а также подводы для КИПиА выполнены из гибких радиационностойких материалов, что дает возможность проводить сканирование по поверхности исходного материала потоком элементарного фтора, не опасаясь воздействия радиационных полей.

Указанные в описании способа пределы режимных параметров (температуры фторирования, линейной скорости потока фтора, давления, концентрации фтора в зоне дофторирования, временные интервалы и др.) связаны в основном с обеспечением условий полного превращения всех фторидов в газовую фазу, их последующего максимального насыщения фтором с образованием высших фторидов, а также переводом целевых термически нестойких фторидов (PuF6, NpF6, AmF6, PtF6, AuF5 и др.) в термодинамически устойчивое состояние.

Так, например, при фторировании смесей, в состав которых входят элементы, образующие с фтором не только летучие, но и труднолетучие фториды (CaF2, ZrF4, LaF3, AlF3 и пр.), встает вопрос о возможности "зашлаковки" реакционной поверхности. Отсюда возникает требование в поддержании на фторируемой поверхности такой температуры, которая обеспечила бы полное испарение всех без исключения фторидов. Из анализа данных, приведенных в таблице (тепловыделение реакций фторирования и некоторые физические свойства оксидов фторидов и конструкционных материалов), а также из экспериментальных данных и расчетов можно сделать вывод о максимальном температурном уровне оконтуренной фторными струями поверхности (2700 К) и возможности его поддержания.

Нижний уровень температуры (1000 К) устанавливается исходя из физико-химических свойств некоторых фторидов, а также понятия о критических параметрах перехода кинетического режима фторирования в диффузионный (для получения большинства неорганических фторидов подтвержден экспериментально).

Выбор интервала линейных скоростей потока (струй) фтора 10-100 м/с обусловлен законами диффузионной кинетики гетерогенных процессов, фтор-радикального горения топлива, а также условиями транспортирования образовавшейся газовзвеси.

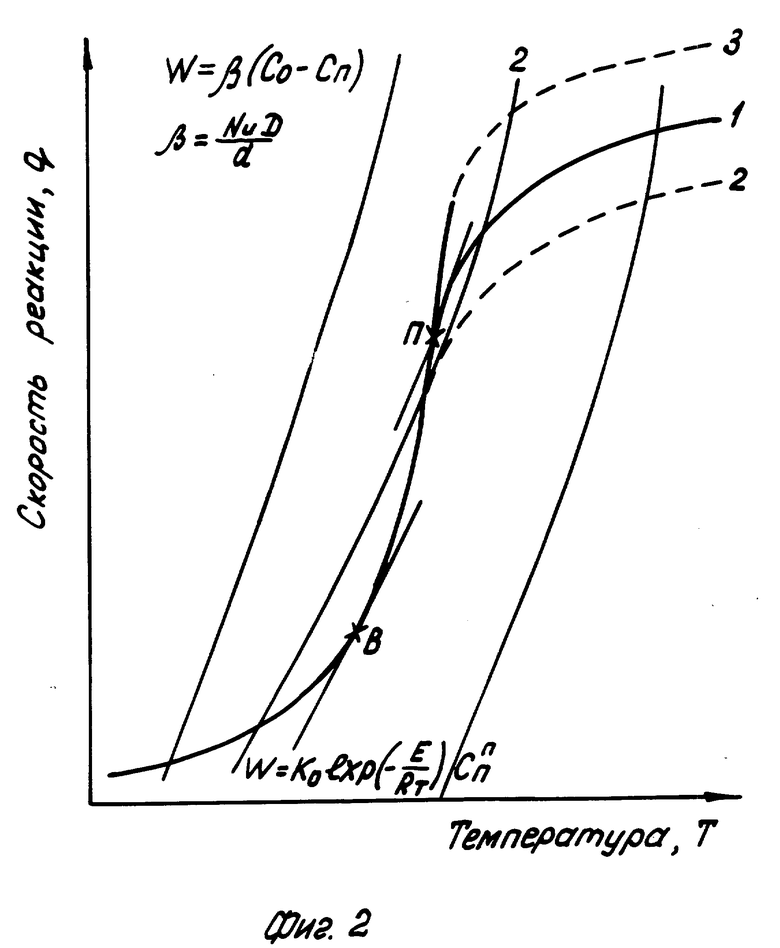

Как можно видеть из уравнения энергетического баланса:

Q+ Q-, (1)

представленного в геометрическом виде на фиг. 2, необходимая температура реакционной поверхности, обеспечивающая испарение всех фторидов, определяется исключительно скоростью поступления фтора в зону реагирования (кривые 2, 3 фиг. 2), т. е. процессами массопереноса. Отсюда верхний предел скорости связан с разрушением пограничного слоя вязкого потока и организацией турбулентного массопереноса, а нижний с гарантированным обеспечением пневмотранспорта газовзвеси.

Интервал давлений в указанном диапазоне (7,5-155•104 Пa) обязан поддержанию необходимых газодинамических характеристик потоков фтора и образовавшейся в результате реагирования газовзвеси фторидов.

Верхний предел 155•104 Пa обусловлен фторированием исходного сырья для случая закрытого пространства (в охлаждаемых сосудах разной формы).

Нижний 7,5•104 Пa для случая организации процесса фторирования в открытом пространстве. В этом варианте фторирование проводится под разрежением во избежание попадания фтора в окружающее пространство и находится в прямой зависимости от распределения давлений и организации потоков вблизи и внутри вытяжного зонта.

В обоснование перепада температур в 1500oC (интервал 2000-500 К) в зоне дофторирования ненасыщенных фторидов при объемной концентрации фтора 5-15% за время 0,1-1,0 с, а также охлаждения реакционной смеси до температур 350-450 К за время 0,01-0,5 с можно привести следующие аргументы.

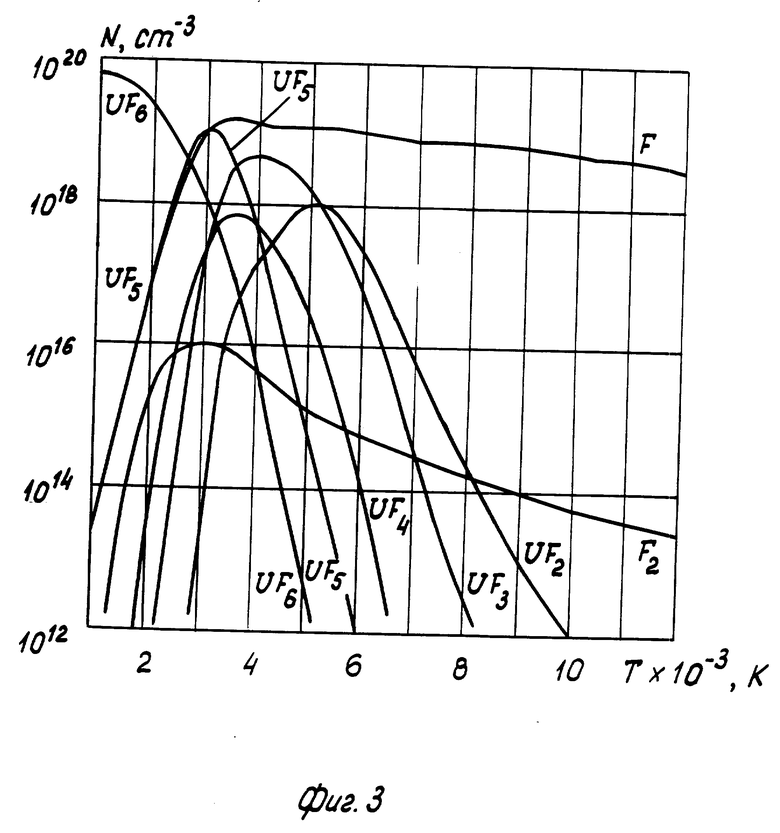

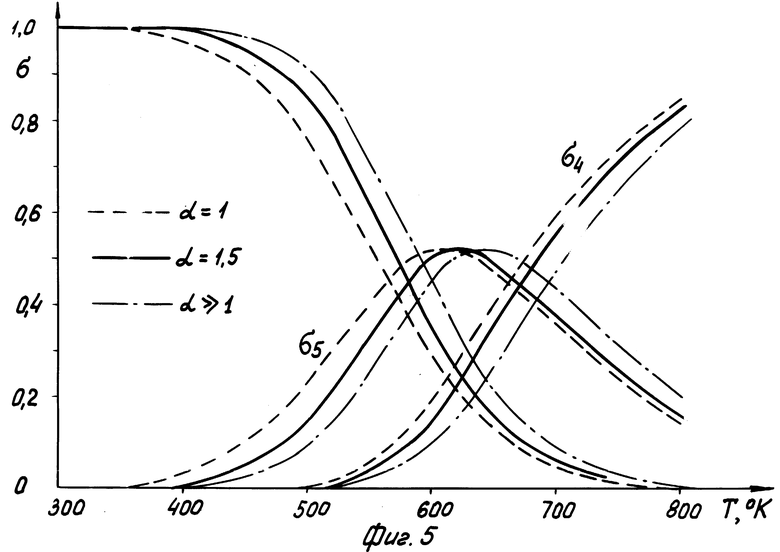

Приведенные на фиг. 3, 4 и 5 экспериментальные кривые диссоциации UF6, PuF6 и PtF6 в зависимости от температуры, подтвержденные термодинамическими расчетами выходов основных фторидов урана, плутония и платины (краевые примеры), показывают, что все промежуточные (ненасыщенные) фториды этих элементов и в равной степени им подобных будут подвержены превращениям типа:

где n 3-5, m 3-1, a F* атомарный фтор.

Как можно видеть из представленного набора кривых зависимости парциального состава фторидов в условиях высоких температур, обратный переход из промежуточных фторидов в гексафториды произойдет

для урана при температуре < 2000 К,

для плутония при температуре < 650 К,

для платины при температуре < 500 К.

Избыток фтора в зоне дофторирования обеспечивает сдвиг равновесий в сторону образования насыщенных (высших) фторидов, а величина избытка устанавливается в зависимости от исходной концентрации промежуточных ненасыщенных фторидов. Из графиков на фиг. 3, 4, 5 видно, что возрастание избытка фтора α > 1 оказывает незначительное влияние на диссоциацию высших фторидов. В реальных случаях было установлено, что объемная концентрация фтора колебалась в пределах 5-15%

Временной интервал прохождения потока фтора и продуктов реакции (газовзвеси) через зону дофторирования (0,1-1,0 с) связан с учетом времени перераспределения молекул при их столкновениях и временем жизни фтор-радикала (атомарного фтора F*).

Если для термодинамически устойчивого гексафторида урана и ему подобных высших фторидов не требуется введения каких-либо дополнительных операций по их стабилизации, то для высших фторидов, термодинамический потенциал которых близок к нулю, например PuF6, PtF6 и др. требуется организация дополнительной операции по их "закалке" стабилизации, которая реализуется путем быстрого (t ≈ 0,01-0,1 с) охлаждения суммарного потока до температур 350-450 К. При этом согласно уравнению (4) пентафториды диспропорционируют на гексафториды и тетрафториды, а последние по уравнению (3) успевают профторироваться до пентафторидов и т.д.

Надо отметить, что нижний предел температур 350 К помимо оптимизации выхода термически нестойких высших фторидов связан еще и с чисто технологическими задачами последующего разделения образовавшихся смесей (направленная кристаллизация), а также с целью недопущения перегрева материалопровода для отвода продуктов реагирования во избежание его возгорания в атмосфере фтора.

С учетом общей технологической схемы, обеспечивающей получение, выделение и очистку целевых фторидов, а также регенерацию фтора пирогидролизом сопутствующих фторидов, в целях его повторного использования рассмотрим последовательность операций, позволяющих реализовать заявляемый способ получения насыщенных фторидов для случая фторирования исходного материала в условиях открытого пространства.

Вначале проводят подготовку обрабатываемой поверхности исходного материала к фторированию (выравнивают ее до плоскости, например, с помощью пенобетона). Плоскость может располагаться горизонтально, наклонно и вертикально.

Затем на плоскость (локально) наносят пасту из веществ, легко воспламеняющихся во фторе, например пасту на основе порошков углерода, алюминия или других элементов.

Под вытяжным зонтом фторной горелки создают разрежение, что приводит к возникновению воздушного потока.

Включают систему водяного охлаждения фторной горелки с расходом воды в зависимости от выбранной производительности и технических параметров исходной фторируемой массы.

Подают в зону охлаждения потока образовавшейся газовзвеси сухой чистый азот.

Заполняют все емкости аппараты разделительного каскада после их предварительного вакуумирования сухим, чистым инертным газом или азотом.

Устанавливают рабочие режимы разделительного каскада:

а) десублиматоров и фильтрационных модулей;

б) конверторов непрореагировавшего фтора и сопутствующих фторидов в оксиды и фтористый водород;

в) узла очистки сбросных газов и прочих вспомогательных систем.

По предлагаемому способу поток газообразного фтора разделяют по двум каналам: одному на реакционную поверхность, а второму в зону дофторирования ненасыщенных фторидов, при этом частью второго потока фтора создают завесу, через которую проходит всасываемый воздух окружающего пространства, что приводит к его осушке и окислению восстанавливающих примесей.

В зависимости от состава исходного материала на реакционную поверхность подают струи фтора с такой линейной скоростью потока, которая обеспечивает поддержание локальной температуры на заданном уровне, исключающем "зашлаковку" поверхности труднолетучими фторидами. Дистанционная регулировка процесса высокотемпературного фторирования осуществляется посредством тепломерных датчиков.

Экспериментальная проверка предлагаемого способа фторирования проводилась на имитаторах отработавшего ядерного топлива и реальном облученном сырье.

Пример 1. Переработке методом послойного, струйного фторирования в диффузионной (фторрадикальной) области реагирования подвергались имитаторы отработавшего ядерного топлива на основе металлического урана с добавками основных групп осколочных элементов в расчете на 12,8% выгорания при содержании плутония ≈ 0,5% Фторирование проводилось с помощью разбавленного аргоном фтора при стартовой температуре замкнутого трубчатого реактора 625 К и нормальном давлении (фиг. 6).

В результате экспериментов показано, что при концентрации фтора ≈ 23±2% в условиях ламинарного потока фтора в смеси с аргоном (v ≈ 3-4 см/с) и установившейся температуре образца (начальным весом 50 г) 1060±10 К средняя скорость фторирования (проникновения) достигала 3 мм/час. При увеличении линейной скорости потока смеси до 7-10 м/сек величина скорости проникновения возрастала от 10 до 17 мм/ч. Дальнейшее повышение линейной скорости потока фтора не было реализовало по чисто техническим причинам образец имитатора плавился, что приводило к изменению поверхности теплоотвода и неадекватной оценке скоростей фторирования. Величина извлечения урана и плутония в режиме работы без плавления образца достигала 99,999% и 99,9% соответственно. Каких-либо следов концентрирования плутония и других элементов в течение превращения образца в газ не наблюдалось.

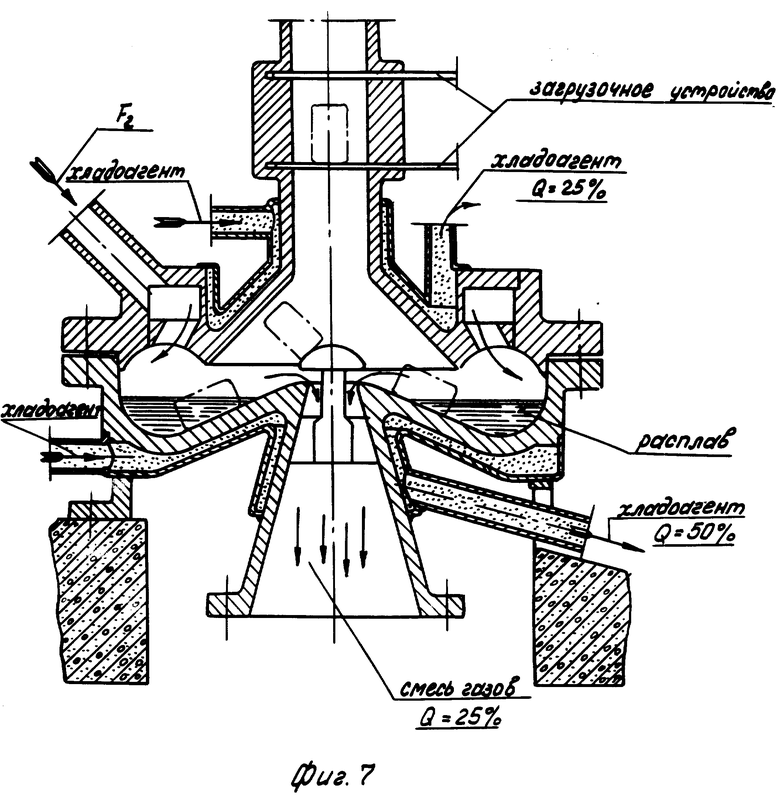

Пример 2. Газофторидным методом перерабатывалось отработавшее ядерное топливо, представляющее 2-килограммовые металлические урановые блоки в алюминиевой оболочке годичной и трехгодичной выдержки после облучения. Тепловой режим фторирования не ограничивался температурой плавления топлива, а исходная концентрация фтора достигала 96% Стенки реактора-фторатора из монель-металла (фиг. 7) позонно охлаждались воздухом с диспергированной водой. Фтор на реакционную поверхность подавался закрученным потоком из сопл при линейной скорости от 0,5 до 20 м/с. В результате испытаний было переработано 36,2 кг облученного топлива со средней весовой скоростью фторирования 2 кг/дм2 в час при температуре реакционной поверхности <1300 К с использованием фтора ≈ 81,5% Увеличение скорости потока фторных струй до 20 м/с приводило к быстрому росту температуры фторируемой поверхности вплоть до плавления хорошо охлаждаемой монелевой оболочки фторатора, а скорость проникновения достигала >25 мм/ч. Экранирования ("зашлаковки") реакционной поверхности труднолетучими фторидами не наблюдалось. Алюминиевая оболочка урановых блоков общим весом >700 г полностью газифицировалась. Извлечение урана и плутония из зоны фторирования оказалось практически полным, если не учитывать пассивирующую пленку на стенках фторатора (общим количеством ≈ 200 мг), вес которой в процессе переработки оставался неизменным. Гексафторид плутония был отделен от гексафторида урана на гранулах сорбента из фтористого натрия при температуре ≈ 600 К. Рафинированный метод ректификации гексафторид урана с коэффициентом очистки от b, γ-активности, равным 106-108, передавался на повторное использование.

В заключении следует отметить, что предлагаемый способ фторирования в варианте струйного, высокотемпературного, послойного фторирования сырья под разрежением в условиях открытого пространства переводит технологию переработки ОЯТ и отходов в разряд нечувствительных к перерабатываемому материалу и высоко интенсивных процессов.

По сравнению с общепринятыми способами фторирования он обладает тем положительным эффектом, что

обеспечивает полное "вскрытие" обрабатываемого материала независимо от его химического состава (будь-то оксиды, сульфиды, сульфаты, хлориды и др. исключая насыщенные фториды) и физического состояния с извлечением урана и плутония не ниже 99,99% и коэффициентом очистки их >106;

практически не требует никакой предварительной подготовки перерабатываемого материала, как-то дезинтеграции, классификации предварительного разделения и пр. что снижает более чем на 1/3 капитальные затраты при строительстве всего комплекса;

отличается компактностью оборудования и экономией занимаемых производственных площадей, что дает возможность строить недорогие перерабатывающие комплексы и отказаться от централизованных перерабатывающих заводов (перевозок отработавшего ядерного топлива).

Реализация способа получения насыщенных фторидов в условиях открытого пространства позволяет проводить фторирование сырья непосредственно в месте его залегания.

Высокая интенсивность процесса фторирования повышает пропускную способность всего конвейера переработки, а следовательно, снижает капитальные затраты на сооружение радиационной защиты.

Делящиеся материалы, осколки деления и прочие целевые компоненты могут быть выделены в форме, пригодной для дальнейшего использования, и в наиболее компактном виде.

Предварительные технико-экономические оценки комплексной схемы переработки с учетом разработанного способа фторирования указывают на ее экономичность, исчисляемую порядками, в сравнении с другими технологиями, а накопленный опыт работы дает гарантию общей безопасной эксплуатации при безлюдном автоматизированном дистанционном обслуживании в случае переработки высокоактивного сырья (без жидких отходов, пульп, могильников, аэрозолей и пр. отходов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЙСОДЕРЖАЩИХ СОРБЕНТОВ ФТОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2293382C1 |

| УСОВЕРШЕНСТВОВАНИЯ В ОБЛАСТИ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2230130C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКООБОГАЩЕННОГО УРАНА | 1996 |

|

RU2112744C1 |

| СПОСОБ ФТОРИРОВАНИЯ ДИСПЕРСНЫХ ОКСИДОВ РЕДКИХ МЕТАЛЛОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444474C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА МЕТАЛЛИЧЕСКИЙ УРАН И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА НИЗКООБОГАЩЕННОГО УРАНА ИЗ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА | 2005 |

|

RU2292303C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОНИТРИДА УРАНА И СМЕСИ МОНОНИТРИДОВ УРАНА И ПЛУТОНИЯ | 2004 |

|

RU2293060C2 |

| СПОСОБ И СИСТЕМА ОЧИСТКИ ГАЗООБРАЗНОГО ГЕКСАФТОРИДА УРАНА | 1994 |

|

RU2131846C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2371792C2 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

Изобретение относится к области газофторидной переработки отработавшего ядерного топлива с целью получения насыщенных фторидов и может быть использовано для дезактивации и выделения ценных компонент из обширного круга материалов, в частности для переработки топливосодержащих масс из завалов 4-го блока ЧАЭС. Сущность изобретения: для решения поставленной задачи высокотемпературный диффузионный и фторрадикальный режим фторирования инициируют с помощью легковоспламеняющихся во фторе веществ, предварительно нанесенных на реакционную поверхность. Термический распад некоторых высших фторидов подавляют за счет сдвига равновесия в зоне с заданным температурным градиентом, дополнительно обогащенной фтором, и последующего пропускания потока газовзвеси фторидов через зону охлаждения с переводом всей системы в область устойчивого существования. 3 з. п. ф-лы, 1 табл., 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3753920, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4202861, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Гарингтон Г., Рюэле А | |||

| Технология производства урана | |||

| - М.: Госатомиздат, 1961, с | |||

| Устройство для усиления токов посредством катодной лампы | 1921 |

|

SU453A1 |

Авторы

Даты

1997-10-20—Публикация

1995-06-27—Подача