Изобретение относится к технологии и аппаратурному оформлению процесса переработки гексафторида урана с различным содержанием нуклида U-235 на металлический уран и безводный фторид водорода. Применение изобретения наиболее предпочтительно для переработки гексафторида урана с природным или отвальным содержанием нуклида U-235.

Область применения этого изобретения очень широка, но особенную актуальность в настоящее время имеет проблема переработки отвального гексафторида урана, полученного в процессах разделения изотопов урана в центрифугах или по лазерной технологии. При 90%-обогащении урана по нуклиду U-235 из каждой тонны UF6, поступившей в разделительный процесс, ≈ 0,9 т UF6 поступает на отвальное поле. Процесс накопления отвального урана продолжается в странах, обладающих разделительной технологией, с 1950 г.

Сегодняшняя актуальность проблемы отвального гексафторида урана определяется экологическими и экономическими проблемами. Экологические проблемы возникли из потенциальной и фактической опасности хранения громадных масс летучего радиоактивного фтористого продукта в стальных баллонах под открытым небом. Экономические проблемы определяются тем, что фактически "омертвлены" громадные запасы фтора - продукта, который становился дефицитным еще до распада СССР, но после его распада большинство рудников, где добывали флюорит, остались в странах т.н. Ближнего зарубежья со всеми последствиями. В каждой тонне отвального UF6 содержится 0,324 т фтора; стоимость этого фтора при сложившейся еще в СССР системе цен фактически определяется капитальными и эксплуатационными затратами на его извлечение из UF6. Уран тоже представляет немалую ценность как компонент некоторых топливных композиций в атомном реакторостроении, как компонент прецизионных сплавов и как легирующая добавка к некоторым сплавам общего назначения. Кроме того, заслуживают упоминания и большие эксплуатационные затраты на содержание и расширение отвальных полей, включая и цену омертвленных земельных участков, и стоимость их будущей рекультивации.

Известен способ переработки гексафторида урана на металлический уран, который состоит из двух операций, проводимых раздельно в двух разных аппаратах. Первая операция - восстановление урана из гексафторида урана водородом осуществляется в газопламенном аппарате с холодными и горячими стенками. Тепло, необходимое для осуществления процесса, генерирует непосредственно в зоне реагирования за счет газопламенной реакции. Процесс генерирования тепла описывается уравнением экзотермической реакции

1/2H2 + 1/2F2------> HF, dH = -271,8 кДж. (1)

Восстановление урана до UF4 описывается уравнением

UF6 + H2------> UF4 + 2HF, dH = -288 кДж. (2)

Вторая операция - кальцийтермическое восстановление урана из тетрафторида урана, описываемое уравнением

UF4 + 2Ca-----> U + 2CaF2, dH = -577,7 кДж. (3)

Процесс металлотермической плавки осуществляют в шахте или в тигле, футерованном фторидом кальция.

При осуществлении этого процесса 1/3 фтора, затраченного на получение гексафторида урана, утилизируется в виде безводного фторида водорода; 2/3 фтора переходят в сравнительно малоценный шлак - фторид кальция, содержащий некоторое количество урана.

Обе операции, особенно металлургический передел, отличаются трудоемкостью, затратами ручного труда, потерями урана и фтора.

Наиболее близкими к предлагаемому изобретению являются способ и устройство для прямого получения элементного урана из гексафторида урана. Способ заключается в следующем. Гексафторид урана в смеси с аргоном инжектируют в поток аргон-гелий-водородной плазмы, генерированной в электродуговом плазмотроне, под углом 90o к последнему. Молярное соотношение водород/фтор = 3: 1. Условия смешения подбирают таким образом, чтобы молекулы гексафторида урана и водорода были полностью диссоциированы и частично ионизированы. Гомогенная газовая смесь U-F-Ar-He-H проходит через сопло Лаваля, в расширяющейся части которого достигается скорость охлаждения смеси 108 - 109 К/с. Давление на выходе из камеры плазмотрона и на входе в сопло Лаваля составляет 3 атмосферы, давление на выходе из сопла 85 торр, температура в сопле 5000 К, число Маха при движении потока в сверхзвуковой части сопла достигает 2,5.

При охлаждении смеси U-F-Ar-He-H в расширяющейся зоне сопла Лаваля происходит конденсация части элементного урана и возникает двухфазный поток, содержащий тонкодисперсный порошок урана, молекулы фторида водорода, фтора, фторидов урана, атомы аргона и гелия. Поток разбавляют на выходе из сопла водородом, чтобы понизить вероятность рекомбинации молекул фторидов урана. Температура в приемнике продуктов непосредственно за соплом составляет 600 K.

Конденсированный порошок, содержащий уран и фториды урана, выделяли из двухфазного потока в каскаде циклонов. Выход элементного урана составляет ≈ 30% от теоретического. По нашему мнению, основной механизм выделения элементного урана в этом процессе сводится к первичному восстановлению гексафторида урана UF6 до трифторида урана UF3 и последующему диспропорционированию этого фторида по уравнению

UF3-> 3/4 UF4 + 1/4 U.

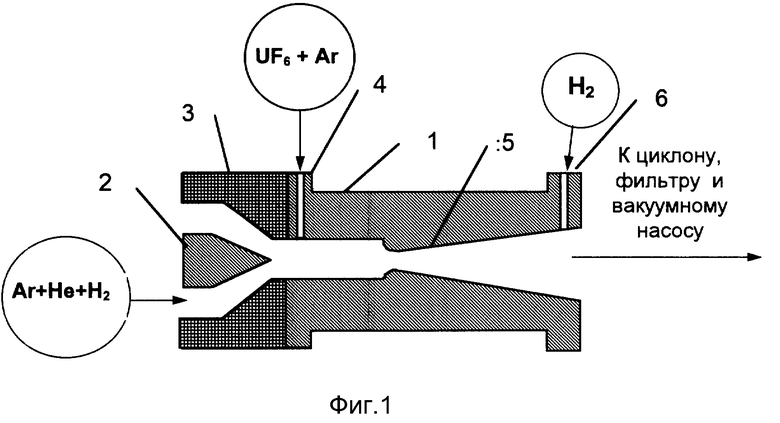

Устройство для осуществления известного способа (фиг. 1) включает электродуговой плазмотрон 1, состоящий из торцевого катода 2 и анода 3. Выходной конец анода выполнен в виде сопла Лаваля 5. В стенку анода введен инжектор 4 для подачи в плазму гексафторида урана, на выходе из сопла Лаваля просверлен канал 6 для подачи водорода. За соплом Лаваля устанавливают циклон и фильтр для разделения дисперсной и газовой фаз и вакуумный насос (фиг. 1).

Известный способ и его аппаратурное оформление имеют недостатки, препятствующие его промышленной реализации:

- выход элементарного урана сравнительно невысок - менее 30% от теоретического; это значит, что необходимо извлекать уран из общей массы полученного продукта и создавать еще одну технологическую линию для восстановления оставшихся 70% урана из нелетучих фторидов урана, содержащихся в этой массе;

- уран в смеси с другими продуктами восстановления получают в виде пирофорного порошка, склонного к окислению на воздухе и даже к самовозгоранию, что представляет большую потенциальную опасность при создании такого крупномасштабного производства, как переработка отвального гексафторида урана;

- в процессах такого типа, особенно при использовании закалки в сверхзвуковых соплах, образуются микронные и субмикронные порошки, которые практически не улавливаются циклонами.

Задачей, на решение которой направлено настоящее изобретение, является комплексная переработка гексафторида урана, заканчивающаяся получением урана в компактном виде, полной утилизацией безводного фторида водорода, повышением безопасности процесса. Для решения поставленной задачи по переработке гексафторида урана в металлический уран и безводный фторид водорода предлагается способ, основанный на водородном восстановлении гексафторида урана при высоких температурах, осуществляемый в одном технологическом аппарате и состоящий из четырех последовательно-параллельных стадий.

Первая стадия заключается в восстановлении урана из гексафторида урана до элементарного урана или до низших фторидов урана. Эта промежуточная цель достигается возбуждением электрического разряда в потоке смеси газообразного гексафторида урана с водородом; при этом смесь гексафторида урана с водородом превращается в уран-фторводородную плазму, содержащую смесь атомов урана, водорода и фтора, молекулы фторидов урана (UF4, UF3, UF2, UF), фтора, водорода, положительно и отрицательно заряженные ионы и электроны. Если при этой операции температура плазмы составляет при атмосферном или близком к нему давлении 6000 K, основная часть урана содержится в виде атомов U, т.е. в газовой фазе имеет место полное восстановление урана. По выходе (U-F-H)-плазмы из зоны электрического разряда происходит интенсивная рекомбинация молекул фторидов урана, сопровождаемая мощным световым излучением и конденсацией нелетучих при обычных условиях фрагментов молекул гексафторида урана: тетрафторида и трифторида урана, а также элементного урана. Рекомбинация может приводить к образованию летучих фторидов: пентафторида и даже гексафторида урана. Закалка понижает глубину и скорость рекомбинации, но радикально не меняет ситуацию.

Наиболее предпочтительно получать плазму в потоке смеси гексафторида урана и водорода с помощью безэлектродного электрического разряда (высокочастотного индукционного, высокочастотного емкостного, микроволнового). Если нет ограничений по чистоте полученного урана, для этой же цели можно использовать электродуговой разряд, применяя электродуговые плазмотроны с катодами из лантанированного или торированного вольфрама и аноды из легированной меди с электромагнитной круткой анодного пятна.

Для осуществления этой стадии можно использовать и газовое фтор-водородное пламя, получаемое по реакции (1), но в этом случае потенциал первой стадии более низкий и основная нагрузка по восстановлению элементного урана переносится на вторую стадию.

На второй стадии продукты восстановления гексафторида урана переводят в конденсированную фазу, в которой на несколько порядков величины замедляются рекомбинационные процессы, а процесс восстановления урана продолжается до получения жидкого урана. Эту операцию осуществляют следующим образом. Уран-фторводородную плазму, полученную на первой стадии, направляют на ванну расплава тетрафторида урана, вторую получают следующим образом. Загрузку тетрафторида урана помещают в охлаждаемую цилиндрическую оболочку, прозрачную для радиочастотного электромагнитного поля, устойчивую к коррозионному действию расплава фторидов урана. Указанную оболочку вставляют в индуктор высокочастотного генератора соосно с разрядной камерой, в которой получают (U-F-H)-плазму. Поток плазмы взаимодействует с поверхностью загрузки тетрафторида урана и плавит верхний слой последней. На индуктор подают высокочастотное напряжение; зона расплава тетрафторида урана взаимодействует с высокочастотным полем, отчего вся загрузка быстро разогревается за счет прямого индукционного нагрева и плавится.

На поверхности расплава UF4 при взаимодействии с (U-H-F)-плазмой (или с (U-F-H)-пламенем) происходит конденсация урана и низших фторидов урана; одновременно происходит диспропорционирование последних в соответствии с уравнениями

По мере протекания реакций 4-6 в конденсированной фазе происходит интенсивный массообмен, обусловленный соотношениями температур плавления и плотностей получающихся продуктов. Температура плавления урана - 1133oC, плотность - 19,04 г/см3; температура плавления тетрафторида урана - 1036oC, плотность составляет 6,43-6,95 г/см3; температура плавления трифторида урана - 1427oC, плотность - 8,95 г/см3. Первым плавится тетрафторид урана, далее уран, последним трифторид урана. Из-за большого различия в плотности урана и фторидов урана происходит осаждение металла и всплывание фторидов в поверхностный слой, подвергаемый воздействию водородной плазмы, причем тетрафторид урана будет всплывать в расплаве трифторида урана.

Таким образом, в течение нескольких минут под действием потока плазмы и прямого высокочастотного нагрева происходит полное восстановление урана из гексафторида урана и первоначальной загрузки тетрафторида урана. Убыль последнего непрерывно восполняют фторидами урана из (U-F-H)-плазмы. При этом фтор связывается в газообразный фторид водорода, который улетучивается из зоны восстановления урана.

Третья стадия, осуществляемая одновременно с двумя первыми, - выведение жидкого урана из нижней части реактора-оболочки и розлив его в защитной атмосфере в охлаждаемые изложницы, емкость которых выбирается на основании принятого коммерческого стандарта на форму и вес урановых болванок.

Четвертая стадия, осуществляемая одновременно с тремя первыми, - выведение и сбор второго товарного продукта - безводного фторида водорода. Вывод газообразного фторида водорода осуществляют через фильтрационный модуль, состоящий из многослойных регенерируемых металлокерамических элементов, не пропускающих микронные и субмикронные порошки и аэрозоли и тем самым обеспечивающих безопасность процесса от бесконтрольного проникновения пирофорного продукта за пределы технологической зоны.

Далее поток безводного фторида водорода, очищенный от дисперсной фазы, конденсируют, собирают в виде жидкости в транспортные емкости и направляют на реализацию или на подпитку электролизных ванн для получения элементарного фтора.

Устройство для переработки газообразного гексафторида урана принципиально состоит из трех основных частей:

- газофазный (плазменный) реактор для перевода гексафторида урана в уранфторную плазму; в понятие плазменный реактор входит собственно плазмотрон и источник электропитания плазмотрона - генератор; при необходимости плазменный реактор можно заменить газопламенным реактором восстановления гексафторида урана, в котором смесь гексафторида урана с водородом нагревают фторводородным пламенем (см. уравнение 1);

- герметичный кожух с крышкой, через которую по центру внутрь кожуха входит упомянутый газофазный реактор; вокруг последнего в крышке концентрически расположен кольцевой фильтрационный модуль для разделения газообразных и дисперсных продуктов, набранный из многослойных металлокерамических элементов, снабженных системой эжекционной регенерации;

- высокочастотный металлодиэлектрический реактор прямого индукционного нагрева для плавления фторидов урана, восстановления и отвода жидкого элементного урана в охлаждаемую изложницу; в понятие высокочастотный реактор входит собственно реактор, т.е. оболочка, где выплавляют уран, и источник электропитания - высокочастотный генератор.

Схема устройства показана на фиг.2. Плазменный реактор представляет собой в зависимости от типа генератора 1 охлаждаемый трубчатый элемент 2, выполненный или из высокотемпературного диэлектрика, или из немагнитного металла, или из композиции - немагнитный металл/диэлектрик, или из коррозионно-стойкого металла, устойчивого во фторидных средах при высоких температурах. Плазменный реактор снабжен адаптером 4 для передачи электромагнитной энергии от генератора 1 (индуктор, внешние электроды, волновод, внутренние электроды и т.п.) и инжекторами 3 для ввода в реактор водорода и гексафторида урана. В газопламенном варианте газофазный реактор представляет собой более протяженный трубчатый металлический элемент с внешним охлаждением, выполненный из коррозионно-стойкого никелевого сплава, но вместо генератора его подсоединяют к источнику фтора (баллон, электролизная ванна). В этом случае генератором является вышеупомянутый источник фтора, а адаптером - вентиль для подачи фтора.

Упомянутый плазменный реактор входит внутрь герметичного кожуха 5 через крышку 6 по центру последней; концентрически вокруг плазменного реактора расположены металлокерамические многослойные элементы 7 фильтрационного модуля, снабженные соплами 8 для импульсной секционной эжекционной регенерации. Кожух в нижней части выполнен в виде усеченного конуса 9, нижняя часть которого герметично соединена с вышеупомянутым высокочастотным металлодиэлекрическим реактором.

Высокочастотный металлодиэлектрический реактор 10, расположенный соосно с упомянутым плазменным реактором, выполнен из толстенной медной трубы, имеющей продольные разрезы 11 и снабженной внутренним охлаждением. Воду для охлаждения вводят через штуцер 12 в нижней части реактора и выводят через штуцер 13 в верхней части реактора. Разрезы герметично заполнены пришлифованными вставками из высокотемпературного материала, обладающего диэлектрическими свойствами. Каналы охлаждения проходят в теле реактора между упомянутыми продольными разрезами, а упомянутые вставки из диэлектрического материала охлаждают за счет плотного контакта с металлическими стенками в упомянутых разрезах.

Высокочастотный металлодиэлектрический реактор помещен внутрь индуктора 14 высокочастотного генератора 15. Реактор снабжен дном 16 и сливным отверстием 17 для вывода конечного продукта переработки - жидкого элементного урана. Диаметр металлодиэлектрического высокочастотного реактора несколько превышает диаметр плазменного реактора. Конический переход от плазменного реактора к высокочастотному реактору обеспечивает попадание в реактор налета с металлокерамических элементов 7, сбрасываемого с их поверхности при регенерации.

Слив жидкого урана выполнен в виде S-образного трубопровода 18, верхняя точка которого находится на уровне не ниже верхнего витка индуктора, чтобы исключить слив фторидов урана до конверсии последних в элементный уран. Под выходным отверстием трубопровода находится водоохлаждаемая изложница 19.

Вышеописанное устройство работает следующим образом. К плазменному реактору 2 подводят электрическую мощность от генератора 1, затем вводят поток водорода через один из инжекторов 3 и возбуждают в нем электрический разряд, в результате чего образуется поток водородной плазмы. В качестве генератора 1 использовали в различных вариантах высокочастотный генератор с перестраиваемой частотой в диапазоне 0,44-13,56 МГц, микроволновый генератор с частотой 2450 МГц, тиристорный выпрямитель. В случае использования фтор-водородного пламени генератором является источник или резервуар фтора.

Газообразный гексафторид урана подают через другой инжектор прямотоком из контейнера, нагретого до температуры, близкой к температуре его плавления; при входе в плазменный реактор происходит диссоциация гексафторида урана и образование уран-фторводородной плазмы.

Поток уран-фторводородной плазмы входит в соприкосновение с загрузкой тетрафторида урана UF4, помещенной предварительно в водоохлаждаемый металлодиэлектрический высокочастотный реактор 10, находящийся в индукторе 14 высокочастотного генератора 15, который включается одновременно с включением генератора, в результате чего электрическая проводимость этой загрузки увеличивается и в ней через разрезы 11 наводятся индукционные токи, разогревающие в течение нескольких минут весь объем упомянутой загрузки, в результате загрузка тетрафторида урана расплавляется.

На поверхности расплава происходит конденсация урана и низших фторидов урана из уран-фторводородной плазмы, а также диспропорционирование последних и дальнейшее восстановление урана. Поверхностный слой обогащается ураном, который будучи намного тяжелее фторидов урана оседает вниз, а фториды всплывают вверх. Температура внутри загрузки превышает температуру плавления трифторида урана (1427oC) и составляет 1450-1600oC.

Через 5-15 минут после начала процесса вся загрузка в высокочастотном металлодиэлектрическом реакторе состоит из расплавленного урана, уровень расплава повышается из-за поступления урана из уран-фторводородной плазмы, необходимо сливать уран через сливное отверстие 17 в дне 16 или начать вытяжку слитка.

Один из вариантов слива жидкого урана, показанный на фиг.2 и автоматически обеспечивающий получение чистого урана без примеси фтора, - слив через S-образный трубопровод 18, верхняя точка которого расположена на уровне верхнего витка индуктора 14. Жидкий уран выводят в охлаждаемую изложницу 19.

Другой вариант выгрузки урана из высокочастотного металлодиэлектрического реактора - синхронная вытяжка слитка урана.

В процессе работы плазменного реактора и высокочастотного металлодиэлектрического реактора получается газовая фаза: фторид водорода HF, а также некоторое количество избыточного водорода. После взаимодействия уран-фторводородной плазмы с поверхностью расплава газы заполняют герметичный кожух 5 и выходят через фильтрационный модуль 7 в трубопровод, соединенный с конденсатором и транспортным контейнером для сбора жидкого фторида водорода. При этом фторид водорода отделяют от водорода, последний направляют далее на утилизацию.

В процессе удаления фторида водорода из кожуха 5 через фильтрационный модуль на внешней поверхности многослойных фильтрующих элементов осаждаются аэрозоли, размер которых достигает 0,1-0,01 мкм. Для регенерации этих элементов используют импульсную секционную эжекционную регенерацию, при которой основным регенерирующим газом является уже отфильтрованный газ. Регенерацию секций фильтрационного модуля производят поочередно, без остановки фильтра, путем кратковременной, в течение 0,1-0,3 с подачи сжатого азота через каждое сопло. Расход азота на регенерацию не превышает 0,05% от объема профильтрованного газа. Конструкция многослойных фильтрующих элементов обеспечивает улавливание не менее 99,9% механических частиц и аэрозолей размером частиц не менее 0,1 мкм.

Способ и устройство опробованы в лабораторных условиях при использовании различных режимов и источников высоких температур.

Пример 1.

Для получения (U-H-F)-плазмы использован высокочастотный индукционный разряд. Плазменный реактор выполнен из отрезка медной трубы, снабженной внутренним охлаждением и продольными разрезами, герметично заполненными диэлектрическими вставками из оксида магния; реактор помещен в индуктор высокочастотного генератора с частотой 13,56 МГц, внутренний диаметр реактора - 0,05 м, длина - 0,25 м. Колебательная мощность генератора 30 кВт.

Реактор прямого индукционного нагрева выполнен таким же образом, как и плазменный ректор, но запитан от второго высокочастотного генератора с частотой 1,56 МГц. Колебательная мощность генератора 30 кВт. Внешний диаметр цилиндрической части реактора 0,15 м, внутренний диаметр - 0,11 м. Верхний диаметр конической части - 0,25 м. Дно ректора выполнено в виде диска из карбида кремния, в кольцевой щели которого фиксирован сам корпус реактора. В центре указанного диска проделано отверстие, герметично закрытое пробкой из карбида кремния.

Фторид водорода отводили через металлокерамический фильтр; за металлокерамическим фильтром установлен конденсатор, охлаждаемый жидким азотом, и фильтр санитарной очистки.

Расход гексафторида урана составил 4,2 кг U/ч, начальная загрузка тетрафторида урана - 7,5 кг U.

Высокочастотный плазмотрон первоначально работал только на водороде при расходе последнего 1,6 нм3/ч до расплавления верхнего слоя загрузки UF4. Через 1,6 мин работы плазмотрона верхний слой загрузки расплавился и был включен второй высокочастотный генератор, питающий металлодиэлектрический реактор прямого индукционного нагрева. Загрузка в индукторе, пропитанная расплавом UF4, сразу же начала нагреваться индукционными токами и через 7,3 мин после включения высокочастотных колебаний расплавилась, что фиксировали по изменению режима загрузки генератора и по понижению уровня расплава тетрафторида урана в металлодиэлектрическом реакторе.

Одновременно в расплавлением тетрафторида включали подачу гексафторида урана. В верхней части высокочастотного металлодиэлектрического реактора происходило накопление расплава урана за счет урана, конденсирующегося непосредственно из плазмы и возникающего при диспропорционировании фторидов урана по уравнениям 4-6. По мере плавления загрузки расплав урана опускался в нижнюю часть реактора.

Через 56 мин выключили подачу гексафторида урана, оба высокочастотных генератора и дистанционно удалили пробку из дна высокочастотного металлодиэлектрического реактора прямого индукционного нагрева. Из реактора вытек расплав и заполнил изложницу.

Общая продолжительность работы установки 1 ч 12 мин. Переработано по расчету 3,92 кг U из гексафторида урана. Из изложницы извлекли слиток общим весом 10,3 кг, после охлаждения и разборки металлодиэлектрического реактора и ревизии фильтра из него удалили 0,63 кг различных остатков, по преимуществу остатки корки шлака, зацепившегося за стенку реактора.

Теоретический выход составляет 10,72 кг U; достигнутый выход урана ≈ 96,1%. В конденсаторе собрали 4,3 кг HF.

Пример 2.

Для получения (U-H-F)-плазмы использован микроволновый разряд. Плазменный реактор выполнен из отрезка кварцевой трубы, снабженной внешним воздушным охлаждением. Источник электропитания - микроволновый генератор "Фиалка" с двумя магнетронами и двумя волноводами; частота генератора 2450 МГц, диаметр реактора - 0,05 м, длина - 0,18 м. Колебательная мощность генератора 5 кВт.

Высокочастотный металлодиэлектрический реактор прямого индукционного нагрева выполнен так же, как описано в примере 1, с тем же источником электропитания и с теми же самыми параметрами.

Фторид водорода отводили через металлокерамический фильтр; за металлокерамическим фильтром установлен конденсатор, охлаждаемый жидким азотом и фильтр санитарной очистки.

Расход гексафторида урана составил 3,7 кг U/ч, начальная загрузка тетрафторида урана - 8,2 кг U.

Микроволновый плазмотрон первоначально работал только на водороде при расходе последнего 1,8 нм3/ч до расплавления верхнего слоя загрузки UF4. Через 1,6 мин работы плазмотрона верхний слой загрузки расплавился и был включен высокочастотный генератор, питающий металлодиэлектрический реактор прямого индукционного нагрва. Загрузка в индукторе, пропитанная расплавом UF4, сразу же начала нагреваться индукционными токами и через 7,1 мин после включения высокочастотных колебаний расплавилась.

Одновременно с расплавлением тетрафторида включали подачу гексафторида урана. Через 58 мин выключили подачу гексафторида урана, оба частотных генератора и дистанционно удалили пробку из дна металлодиэлектрического реактора прямого индукционного нагрева. Из реактора вытек расплав и заполнил изложницу.

Общая продолжительность работы установки 1 ч 07 мин. Переработано по расчету 3,02 кг U из гексафторида урана. Из изложницы извлекли слиток общим весом 10,7 кг, после охлаждения и разборки металлодиэлектрического реактора и ревизии фильтра из него удалили 0,87 кг различных остатков.

Теоретический выход составляет 11,22 кг U; достигнутый выход урана ≈ 95,4%. В конденсаторе собрали 4,05 кг HF.

Пример 3.

Для получения (U-H-F)-плазмы использован электродуговой разряд на постоянном токе. Источник электропитания плазмотрона - управляемый выпрямитель с системой автоматического регулирования тока. Плазменный реактор представляет собой продолжение анода электродугового плазмотрона постоянного тока и выполнен из отрезка монелевой трубы, снабженной внешним охлаждением. Внутренний диаметр реактора - 0,03 м, длина - 0,18 м. Мощность плазмотрона 25 кВт.

Высокочастотный металлодиэлектрический реактор прямого индукционного нагрева тот же самый, что в примерах 1, 2; линия отвода и сбора фторида водорода выполнена так же.

Расход гексафторида урана составил 4,8 кг U/ч, начальная загрузка тетрафторида урана - 8,5 кг U.

Электродуговой плазмотрон первоначально работал только на водороде при расходе последнего 7 нм3/ч до расплавления верхнего слоя загрузки UF4. Через 1,2 мин работы плазмотрона верхний слой загрузки расплавился и был включен высокочастотный генератор, питающий металлодиэлектрический реактор прямого индукционного нагрева. Загрузка в индукторе, пропитанная расплавом UF4, сразу же начала нагреваться индукционными токами и через 7,5 мин после включения высокочастотных колебаний расплавилась. Одновременно с расплавлением тетрафторида включали подачу гексафторида урана.

Через 55 мин выключили подачу гексафторида урана, оба генератора и дистанционно удалили пробку из дна металлодиэлектрического реактора прямого индукционного нагрева. Из реактора вытек расплав и заполнил изложницу.

Общая продолжительность работы установки 1 ч 11 мин. Переработано по расчету 4,4 кг U из гексафторида урана. Из изложницы извлекли слиток весом 11,9 кг, после охлаждения и разборки металлодиэлектрического реактора и ревизии фильтра из него удалили 1,43 кг различных остатков. Теоретический выход составляет 12,9 кг U; достигнутый выход урана ≈ 92,2%. В конденсаторе собрали 4,5 кг HF.

Пример 4.

Для первичного восстановления гексафторида урана использовали пламенный реактор, работающий на фтор-водородном пламени. Параметры пламенного реактора: расход гексафторида урана - 4,53 кг U/ч, расход фтора 0,05 кг/кг UF6, расход водорода - 107% от стехиометрии реакции UF6 + H2 -> UF4 + 2HF.

Высокочастотный металлодиэлектрический реактор прямого индукционного нагрева тот же самый, что и в примерах 1 и 2. Колебательная мощность генератора 60 кВт, частота 2,2 МГц, начальная загрузка тетрафторида урана - 9,1 кг U. Линия отвода и сбора фторида водорода выполнена так же, как и в примерах 1-3.

Первоначально газопламенный реактор работал только на фторводородном пламени при расходе последнего 0.96 нм3/ч до расплавления верхнего слоя загрузки UF4. Через 4,2 мин обработки верхний слой загрузки расплавился и был включен высокочастотный генератор, питающий металлодиэлектрический реактор прямого индукционного нагрева. Загрузка в индукторе через 4 мин после включения высокочастотных колебаний, расплавилась. Одновременно с расплавлением тетрафторида включали подачу гексафторида урана.

Через 1 ч 17 мин выключили подачу гексафторида урана, фтора и водорода, высокочастотный генератор и дистанционно удалили пробку из дна реактора прямого индукционного нагрева. Из реактора вытек расплав и заполнил изложницу.

Общая продолжительность работы установки 1 ч 32 мин. Переработано по расчету 5,7 кг U из гексафторида урана. Из изложницы извлекли слиток общим весом 12,9 кг, после охлаждения и разборки металлодиэлектрического реактора и ревизии фильтра из него удалили 2,1 кг различных остатков.

Теоретический выход составляет 14,76 кг U; достигнутый выход урана ≈ 87,4%. В конденсаторе собрали 5,1 кг HF.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2453620C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕКСАФТОРИДА УРАНА | 2001 |

|

RU2204529C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА В ТЕТРАФТОРИД УРАНА И БЕЗВОДНЫЙ ФТОРИСТЫЙ ВОДОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2188795C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИОКСИДА УРАНА ДЛЯ КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА | 2002 |

|

RU2240286C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА ОКСИД УРАНА И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599528C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ ФТОРИДОВ | 1995 |

|

RU2093469C1 |

| СПОСОБ КОНВЕРСИИ ОТВАЛЬНОГО ГЕКСАФТОРИДА УРАНА В МЕТАЛЛИЧЕСКИЙ УРАН | 2014 |

|

RU2562288C1 |

Изобретение относится к технологии и аппаратурному оформлению процесса переработки гексафторида урана с различным содержанием нуклида U-245 на металлический уран и безводный фторид водорода. Применение изобретения наиболее предпочтительно для переработки гексафторида урана с отвальным содержанием нуклида U-235. Способ состоит из четырех последовательно-параллельных стадий. На первой стадии гексафторид урана восстанавливают водородом до урана и низших фторидов урана в плазменном или газопламенном аппарате и направляют высокотемпературный уран-фторводородный поток на поверхность загрузки тетрафторида урана, находящегося в металлодиэлектрическом реакторе, помещенном в индуктор высокочастотного генератора и прозрачном для электромагнитного поля. При этом начинают вторую стадию, на которой уран полностью восстанавливают до элементного состояния и он оседает в нижнюю часть металлодиэлектрического реактора. Третья стадия - вывод урана через S-образный трубопровод, один конец которого вмонтирован в дно металлодиэлектрического реактора, а другой конец находится над охлаждаемой изложницей для разлива жидкого урана. Четвертая стадия - отвод газообразного безводного фторида водорода через фильтрационный модуль, снабженный эжекционной отдувкой для регенерации фильтрующих элементов. На этой стадии из технологического аппарата выводят второй товарный продукт - безводный фторид водорода. Устройство для осуществления вышеописанного способа содержит газофазный реактор, сопряженный с генератором высоких температур, металлодиэлектрический реактор, питаемый от высокочастотного генератора, системы вывода жидкого урана и безводного фторида водорода с экологической очисткой газового выхлопа. 2 с. и 15 з.п. ф-лы, 2 ил.

9 Устройство по п. 7, отличающееся тем, что в качестве генератора высоких температур используют радиочастотный генератор, адаптером являются внешние электроды, газофазный реактор выполнен в виде трубчатого элемента из термостойкого материала, сохраняющего диэлектрические свойства при высоких температурах.

| Судариков Б.Н., Раков Э.Г | |||

| Процессы и аппараты урановых производств | |||

| - М.: Машиностроение, 1969 | |||

| J.R | |||

| Fincke, W.D.Swank, D.C.Haggard, B.A.Detering, P.C.Kong | |||

| Thermal Plasma Reduction of Uf | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Symposium on Plasma Chemistry | |||

| USA, Minneapolis, Minnesota, Jule 1995, Symposium Proceedings, Volume 2, p.1045-1050 | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1998-10-20—Публикация

1996-08-28—Подача