Изобретение относится к области получения битумно-полимерных композиций для устройства кровли и гидроизоляции.

Известны битумные композиции, включающие битум, бутадиенстирольный блоксополимер (термоэластопласт) и различные наполнители (пат. США N 4490493, кл. C 08 L 53/00, опубл. 1984 г. пат. ФРГ 3812217, кл. C 08 L 95/00, опубл. 1989 г.). Композиции обладают недостаточными эксплуатационными характеристиками.

Наиболее близкой к предлагаемой по технической сущности и получаемому результату является композиция, включающая битум, полимерную добавку и наполнитель, где в качестве полимерной добавки используют смесь линейного блоксополимера AB, линейного блоксополимера ABA, звездообразного блоксополимера (AB)4X, где A блок полистирола с молекулярной массой 10000 30000, B блок полибутадиена с молекулярной массой 40000 100000, X полифункциональный сшивающий агент, и полистирола с молекулярной массой 10000 30000. Композиция дополнительно содержит шинный регенерат или полибутадиен (авт.св. СССР 1807999, кл. C 08 L 95/00, 1990 г. БИ N 13, 1993 г.).

Блоксополимеры A-B, A-B-A получают анионной растворной полимеризацией и литийорганических инициаторах.

Блоксополимеры (AB)4X полимеризацией стирола и бутадиена с получением "живучего" блока A-B и последующей сшивкой по связи C-литий четырехфункциональным сшивающим агентом.

Смесь блоксополимеров A-B, A-B-A, (AB)4X и полистирола получают либо синтезом, либо смешением на вальцах или в смесителе.

Для приготовления композиции в смеситель с обогревом и мешалкой при температуре 130±20oC загружают смесь блоксополимеров и полистирола, шинный регенерат и или полибутадиеновый каучук и тальк. Компоненты смеси перемешивают в течение 15 мин, затем порциями подают разогретый до 150 - 170oC. Композицию перемешивают 45 75 минут до получения гомогенной массы.

Приготовленную композицию в расплавленном состоянии наносят на защищаемую поверхность.

К недостаткам данной композиции относят неудовлетворительные эксплуатационные характеристик: прочность крепления к металлу.

Данное изобретения направлено на улучшение прочности крепления композиции к металлу. Это достигается тем, что в битумной композиции, состоящей из битума, полимерной добавки и наполнителя, в качестве полимерной добавки используют смесь линейных блоксополимеров двухблочного, трехблочного, четырехблочного, пятиблочного, шестиблочного и семиблочного строения с молекулярной массой блоков изопрена (бутадиена) 2000 15000 и полистирола 4000 20000 при следующем соотношении, мас.ч.

Двухблочный изопрен (бутадиен) стирольный блоксополимер A-B 2 20

Трехблочный изопрен (бутадиен)-стирольный блоксополимер A-B-A 2 10

Четырехблочный изопрен (бутадиен)-стирольный блоксопололимер A-B-A-B 2 10

Пятиблочный изопрен (бутадиен) стирольный блоксополимер A-B-A-B-B 2 - 10

Шестиблочный изопрен (бутадиен) стирольный блоксополимер A-B-A-B-A-B - 2 10

Семиблочный изопрен (бутадиен)- стирольный блоксполимер A-B-A-B-A-A 58 90

Смесь содержит наполнители: тальк (ГОСТ 21235-75), волокнистый наполнитель (ТУ 75.057.06-44-90). При этом композиция содержит указанные компоненты в следующем количестве, мас.

Смесь блоксополимеров изопрена (бутадиена) со стиролом 4 20

Наполнитель 10 20

Битум Остальное

Состав используемой смеси блоксополимеров приведен в табл. 1.

Смесь изопрен(бутадиен)стрирольных блоксмополимеров двухблочного, трехблочного, четырехблочного, пятиблочного, шестиблочного и семиблочного строения получают путем синтеза, который в литературе не описан, следующим образом: в реактор загружают растворитель (смесь циклогексана и технического гексана), н-бутиллитий и последовательно подают и полимеризуют при 40 - 80oC в течение 30 40 минут мономеры: стирол, изопрен(бутадиен), стирол, изопрен(бутадиен), стирол, изопрен(бутадиен), стирол, содержащие агенты обрыва, эквивалентные 0,8 3% от загруженного катализатора бутиллития.

На каждой стадии имеет место полимеризация и обрыв цепей. В результате получается смесь блочных полимеров строения AB; ABA; ABAB; ABABA; ABABAB; ABABABA, где A блок полистирола, B полибутадиена или полиизопрена.

Концентрация полимера в растворе 20 40%

Синтез смеси двухблочного, трехблочного, четырехблочного, пятиблочного, шестиблочного и семиблочного блоксополимера на основе изопрена и стирола за счет обрыва активных центров на каждой стадии полимеризации кислородом и влагой.

В реактор в атмосфере азота при 20oC загружают 5 л растворителя (смесь циклогесана с 25% нефраса), 48 ммоль н.бутиллития и 270 г стирола. При перемешивании температуру повышают до 60oC и выдерживают 1 час. Загружают 325 г изопрена, содержащего 1,4 мг-экв воды и кислорода. Температуру повышают с 40 до 60oC и выдерживают 1 час. Загружают 270 г стирола, содержащего 1,1 мг-экв воды и кислорода. Выдерживают при 50 60oC 30 минут. Загружают 325 г изопрена, содержащего 1,4 мг-экв воды и кислорода. Выдерживают при 40 - 60oC 1 час. Загружают 270 г стирола, содержащего 1,1 мг-экв воды и кислорода. Выдерживают при 50 60oC 30 мин. Загружают 325 г изопрена, содержащего 1,4 мг-экв воды и кислорода. Температуру выдерживают в интервале 40 64oC 1 час. Загружают 270 г стирола, содержащего 1,1 мг-экв воды и кислорода. Выдерживают 1 час при 50 60oC. Выгружают раствор полимера в изопреновый спирт, отмывают полимер и сушат на вальцах с 20 г ионола.

Вес, кг 2

Характеристическая вязкость, дл/г 0,42

Молекулярная масса 64000

Условная прочность при растяжении, МПа 5,0

Относительное удлинение при разрыве, 160

Относительная остаточная деформация после разрыва, 30

Эластичность по отскоку, 22

Твердость по Шору 93

Другие смеси по примерам, представленным в табл. 1, получают подобным способом.

Получение битумной композиции, содержащей указанную смесь блоксополимеров, в литературе также не описано.

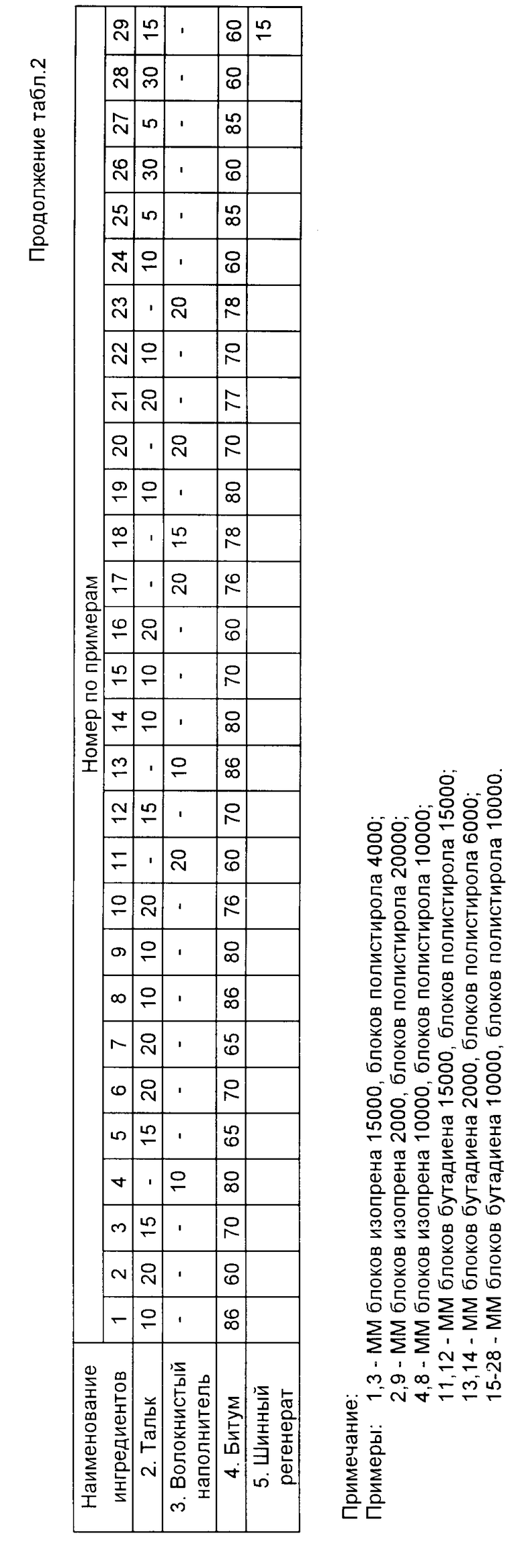

В изобретении использована смесь блоксополимеров в связи с тем, что композиция без двухблочного изопрен(бутадиен)стирольного блоксополимера обладает недостаточной адгезией (табл. 1 составы 4,13; табл. 1, 2, 3, примеры 5, 14); без трехблочного сополимера недостаточной прочностью при растяжении (табл. 1, 2, 3 составы 5 и 14, примеры 6, 15); без четырехблочного - недостаточной прочностью при растяжении (табл. 1, 2, 3 составы 6 и 15, примеры 7, 16); без пятиблочного недостаточной прочностью при растяжении (табл. 1, 2, 3 составы 7 и 16, примеры 8, 17); без шестиблочного недостаточной температуроустойчивостью (табл. 1, 2, 3 составы 8 и 17, примеры 9, 18); без семиблочного недостаточной температуроустойчивостью (табл. 1, 2, 3 составы 9 и 18, примеры 10, 19) и только использование смеси блоксополимеров позволяет получить композицию с необходимым комплексом свойств.

Выбранные пределы дозировки смеси блоксополимеров в композиции обусловлены тем, что при введении в состав композиции смеси блоксополимеров менее 4 мас. ч. композиция имеет недостаточную температуроустойчивость (табл. 2, 3 примеры 21, 23), при введении более 20 мас.ч. недостаточную адгезию (табл. 2, 3, примеры 22, 24).

Введение наполнителей в указанных пределах обусловлено тем, что при снижении содержания менее 10 мас.ч. (табл. 2, 3 примеры 25, 27) наблюдается недостаточная прочность при растяжении, а при увеличении содержания более 20 мас.ч. (табл. 2, 3 примеры 26, 28) снижение адгезии и неоднородность.

Для приготовления композиции в смеситель, снабженный мешалкой, загружают разогретый до 1000 110oC битум, смесь блоксополимеров и наполнитель. Композицию перемешивают 30 40 минут до получения гомогенной массы.

Приготовленную композицию в расплавленном состоянии наносят на защищаемую поверхность.

Ниже приведены конкретные примеры изготовления композиции известным и предлагаемым способами.

Для композиции определяли показатели прочности при растяжении, прочности крепления к стали, температуроустойчивости и однородности образцов.

Для определения прочности при растяжении расплав композиции выливали в формы (в виде лопаточки) и после охлаждения разрывали на разрывной машине (ГОСТ 11505-75). Температуроустойчивость определяли по ГОСТ 2678-87.

Для определения прочности крепления композиции к стали (Ст3) композицию в расплавленном состоянии наносили на грибки, выдерживали под нагрузкой 2 кг в течение 48 часов, после чего разрывали на разрывной машине.

Композиция испытывалась на однородность визуальным осмотром слоя композиции, нанесенного на полоску бумаги (картона) размером 50х150 мм при окунании ее в расплавленную массу композиции. Наличие включений указывает на недостаточную однородность смеси.

Пример. В смеситель загружают 86 г битума, разогретого до 100oC, 4 г смеси блоксополимеров и 10 г талька. Композицию перемешивают 30 минут до получения однородной массы.

Аналогично готовят остальные композиции, состав и свойства которых приведены в табл. 1 3.

Указанный в изобретении состав композиции, включающий в качестве пленкообразующего смесь изопрен(бутадиен)стирольных блоксополимеров линейного строения, позволяет получать однородные композиции при температуре 100 - 110oC в течение 30 40 минут с характеристиками, не уступающими известной и превосходящие по прочности крепления к металлу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЙ-РАСПЛАВ | 1994 |

|

RU2100397C1 |

| КЛЕЙ-РАСПЛАВ | 1993 |

|

RU2110548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1995 |

|

RU2114129C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОЭЛАСТОПЛАСТОВ | 1996 |

|

RU2114132C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ НИЗА ОБУВИ | 1994 |

|

RU2072371C1 |

| ПРИСАДКА ДЛЯ СМАЗОЧНЫХ МАСЕЛ | 1995 |

|

RU2109763C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2119513C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2593604C1 |

Использование: битумные композиции, используемые для устройства кровли и гидроизоляции. Сущность изобретения: битумная композиция содержит следующие компоненты, мас.%: наполнитель 10 - 20; смесь блоксополимеров 4 - 20; битум - остальное. Смесь блоксополимеров является смесью блоксополимеров двухблочного, трехблочного, четырехблочного, пятиблочного, шестиблочного и семиблочного строений, состоящих из блоков стирола с молекулярной массой блока 4000 - 20000 и блоков изопрена /или бутадиена/ с молекулярной массой блока 2000 - 15000. 3 табл.

Битумная композиция, включающая битум, полимерную добавку и наполнитель, отличающаяся тем, что она в качестве полимерной добавки содержит смесь изопрен-(бутадиен) стирольных блок-сополимеров двухблочного, трехблочного, четырехблочного, пятиблочного, шестиблочного и семиблочного строения с молекулярной массой блоков изопрена (бутадиена) 2000 15000, блока стирола 4000 20000 при следующем соотношении их в смеси, мас.ч.

Двухблочный блоксополимер изопрена (бутадиента) со стиролом А-В 2 20

Трехблочный блоксополимер изопрена (бутадиента) со стиролом А-В-А 2 - 10

Четырехблочный блоксополимер изопрена (бутадиена со стиролом А-В-А-В 2 10

Пятиблочный блоксополимер изопрена (бутадиена) со стиролом А-В-А-В-А 2 10

Шестиблочный блоксополимер изопрена (бутадиена) со стиролом А-В-А-В-А-В

2 10

Семиблочный блоксополимер изопрена (бутадиена) со стиролом А-В-А-В-А-В-А

58 90

где А блок полистирола;

В блок полиизопрена (полибутадиена),

при следующем соотношении компонентов в композиции, мас.

Полимерная добавка смесь блоксополимеров 4 20

Наполнитель 10 20

Битум Остальноед

| Патент США N 4490493, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент ФРГ N 3812217, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Композиция для кровельных и гидроизоляционных материалов | 1990 |

|

SU1807999A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-10-20—Публикация

1995-09-08—Подача