Способ относится к литейному производству, в частности к способам изготовления литейных стержней и форм из жидкостекольных смесей.

Известен способ (см. заявка Японии, кл. B 22 C 9/12, N 61-9945, заявл. 22.06.84, N 59-129508, опубл. 17.01.86), по которому песчаные стержни продувают с помощью вентилятора через отверстия в плите, наложенной на стержневой ящик. Недостаток способа состоит в том, что продувка стержня от вентилятора малоэффективна из-за атмосферного сопротивления воздуха в порах смеси.

Известен способ (см. заявка N 61-140344, кл. B 22 C 3/00, 9/02, заявл. 14.12.84, N 59-262895, опубл. 27.06.86), по которому песчаную форму вакуумируют через пористый шланг, предварительно заформованный в смесь. Однако этот способ сложен в реализации и недостаточно эффективен, особенно при использовании жидкостекольных смесей, так как их упрочение связано с удалением из связующего растворителя в виде паров воды. Из литературы известно описание способа вакуумной сушки жидкостекольных смесей (см. Восковец В. Г. Литвиненко О. Н. Вакуумная сушка жидкостекольных смесей. Журнал Вестник Харьковского политехнического института, N 182//прогрессивная технология литейного производства, вып. 8. Харьков: Вища школа, 1981, с. 45 47). В статье указано, что при сильном вакууме удаление воды из жидкостекольного связующего происходит сублимацией, т. е. при вакуумировании жидкостекольной смеси перед испарением вода в жидком стекле замерзает. Согласно литературным данным (см. Григорьев П. Н. Матвеев М. А. Растворимое стекло. М. Промстройиздат, 1956, с. 57) при замерзании жидкое стекло теряет свои связующие свойства. Поэтому интенсивное вауумирование жидкостекольной смеси приводит к разупрочнению стержней и форм при вакуумной сушке. Однако и при слабом вакууме скорость отверждения жидкостекольных смесей значительно замедляется из-за эндотермичного эффекта, сопровождающего испарение воды из жидкого стекла.

Наиболее близким по технической сущности к предлагаемому является способ, применяемый с использованием системы продувки песчаных форм газом-отвердителем по заявке Японии (см. заявку N 60-213338, кл. B 22 C 9/12, заявл. 06.04.84, N 59-68566, опубл. 25.10.85). В предложенной системе осуществляется способ изготовления литейных форм и стержней, включающий заполнение оснастки смесью, ее уплотнение и упрочнение путем пропускания газа-отвердителя через уплотненный стержень (форму) с одной стороны и отбора остатков газа и удаление их вентилированием с другой его стороны.

Недостатки известного способа состоят в том, что при использовании жидкостекольных смесей процесс упрочнения стержней и форм протекает медленно, так как приведенная система продувки и вентиляции газа-отвердителя не обеспечивает эффективное удаление из связующего и жидкостекольной смеси паров воды.

Задачей изобретения является сокращение времени упрочнения жидкостекольных смесей за счет ускорения испарения воды из связующего, повышения газопроницаемости структуры смеси и улучшения фильтрации паров воды через более пористую смесь при одновременном повышении прочности и снижении осыпаемости форм и стержней за счет формирования более плотных и прочных пленок связующего, а также улучшение выбиваемости смесей из отливок за счет обеспечения возможности снижения количества жидкого стекла в смесях при сохранении высокой исходной прочности и сокращение удельного расхода газа-отвердителя за счет повышения эффективности его полезного действия.

Задача решается тем, что в способе изготовления литейных форм и стержней, включающем заполнение стержневой (опочной) оснастки смесью, ее уплотнение, упрочнение путем пропускания газа-отвердителя через смесь с одной стороны стержня (формы) при одновременном отборе его с другой стороны стержня (формы), согласно изобретению перед пропусканием через смесь газ-отвердитель предварительно нагревают до температуры от 60 до 180oC, а отбор его проводят вакуумированием с разрежением от 0,02 до 0,065 МПа. Сущность изобретения состоит в том, что совместное действие предварительно нагретого до температуры 60 180oC газа отвердителя, подаваемого с одной стороны стержня (формы), и отбора его путем вакуумирования с разрежением от 0.02 до 0,065 МПа с другой стороны стержня (формы) обеспечивает их оптимальное взаимное влияние на повышение эффективности отверждения жидкостекольной смеси. Установлено, что отдельное действие как нагретого газа-отвердителя, так и вакуумирования неблагоприятны для процесса упрочнения стержней (форм) и формирования их прочности. Так, при отдельном действии нагретого газа отвердителя, например углекислого газа, из связующего смесей (жидкого стекла) выделяется водяной пар, который движется вместе с газом-отвердителем во внутренние слои стержня. При этом скорость подвода газа-отвердителя и его движения по объему стержня замедляется из-за повышения давления при испарении влаги из связующего и уменьшения газопроницаемости смеси из-за имеющей место конденсации паров воды в удаленных от фронта подвода нагретого газа-отвердителя слоях стержня (формы). Поэтому процесс отверждения смеси за счет действия газа-отвердителя замедляется. При этом сконденсированная влага во внутренних слоях стержня смешивается со связующим, разжижает его и в связи с этим замедляет процесс его отверждения. Вместе с этим разжиженное сконденсированной влагой связующее под действием движущего потока газа-отвердителя мигрирует во внутренние слои стержня и создает нежелательную неравномерность прочности смеси по его сечению в направлении движения теплового фронта. Это создает условия для изменения прочности в разных слоях стержня и ухудшает его служебные свойства, а именно поверхностная прочность стержней уменьшается, что увеличивает их осыпаемость, а внутренних слоев увеличивается, что ухудшает выбиваемость смеси из отливок.

При упрочнении жидкостекольных смесей отдельно вакуумированием эффективность удаления воды из связующего зависит от режима вакуумирования. При малом разрежении испарение воды из связующего мало зависит от захолаживающего эффекта вакуумирования, однако при этом наблюдается большая длительность упрочнения. При высоком разрежении сильно проявляется захолаживающий эффект вакуумирования и длительность упрочнения смеси также возрастает. При этом создаются условия разупрочнения смеси за счет разрушения образующихся коагуляционных структур в связующем при его вспенивании или замерзании от действия вакуума.

При совместном действии нагрева смеси и одновременного ее вакуумирования процесс упрочнения значительно изменяется. А именно, с одной стороны, нагрев смеси компенсирует захолаживающее действие вакуумирования, с другой стороны, вакуумирование устраняет конденсацию образующихся при нагреве смеси паров и тем самым поддерживает и даже увеличивает ее исходную газопроницаемость. Наибольшая эффективность совместного действия нагрева и вакуумирования достигается при температурах нагрева от 60 до 180 oC и разрежении от 0,025 до 0,065 МПа в зависимости от размеров и массы формируемых стержней. При этом с увеличением степени разрежения вакуумирования температуру нагрева газа-отвердителя, соответственно, увеличивают. Однако нагрев газа-отвердителя выше 180oC приводит к карбонизации и охрупчиванию пленок жидкостекольного связующего, что вызывает снижение прочности стержней и увеличение их осыпаемости. При увеличении разрежения более 0,065 МПа увеличение температуры до максимума и выше эффективно не компенсирует захолаживающее действие высокого вакуума, так как при этом превалирующим в процессах испарения связующего смесей становится теплопередача теплопроводностью на границе раздела пленок жидкого связующего и газовой фазы.

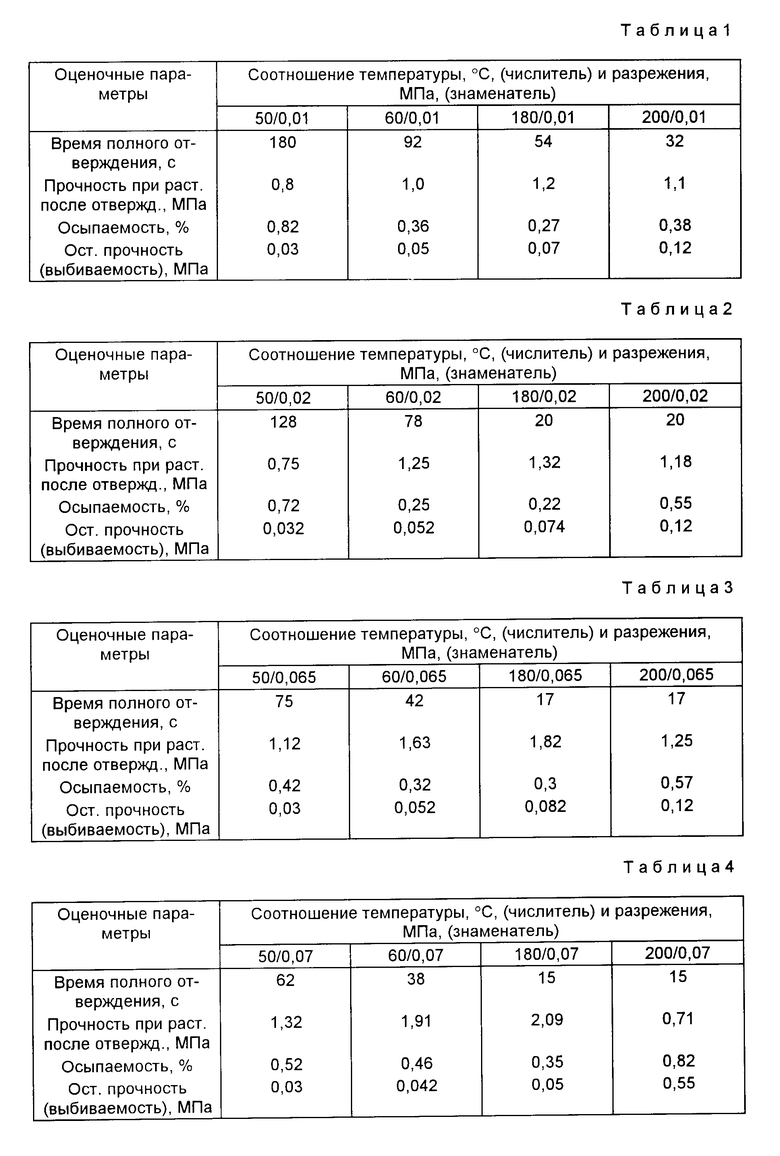

Сущность изобретения подтверждается результатами испытания способа при изготовлении стержней массой 450 г для отливок турбинных колес массой 5,5 кг из алюминиевого сплава. В качестве газа-отвердителя использовали углекислый газ из цеховой магистрали с подогревом его до различных температур в трубопроводе с электрической спиралью. При испытании использовали песчаножидкостекольную смесь с содержанием жидкого стекла 5 мас. При испытании меняли температуру нагрева газа-отвердителя и степень разрежения при вакуумировании. Результаты испытания оценивали по времени отверждения стержней, их прочности, осыпаемости и выбиваемости. Время полного отверждения стержней контролировали кондуктометрическим методом по остаточной электропроводимости после полного отверждения смеси, снимаемой с электродов, заложенных в центре испытуемых стержней. Прочность смеси и осыпаемость определяли по образцам свидетелям после их полного отверждения по установленному режиму вместе с опытными стержнями. Выбиваемость стержней оценивали по остаточной прочности образцов, сформированных по установленному упрочняющему режиму, после их вторичного нагрева до температуры алюминиевого расплава 750oC, последующего охлаждения и замачивания в воде.

Как видно из результатов испытания, приведенных в таблицах, при снижении температуры нагрева газа ниже 60oC время отверждения даже при запредельном разрежении примерно в два раза больше, чем при нижнем пределе температуры в 60oC. При этом прочность смеси после полного отверждения на 30-50% ниже, чем при нижнем пределе температуры 60oC. Это объясняется тем, что при низкой температуре газа-отвердителя преобладающим в упрочнении жидкостекольной смеси является химическое отверждение связующего над тепловым, которое согласно данным А. М. Лясса (см. Лясс А. М. Теоретические основы процессов формирования прочности смесей с жидким стеклом // Труды ЦНИИТМАШ, N6, М. 1960, с.21) формирует более низкую прочность смеси.

При нагреве газа выше 180oC время отверждения практически не меняется, однако возрастает осыпаемость стержней и ухудшается выбиваемость смесей из отливок. Осыпаемость увеличивается за счет пережога связующего, а ухудшение выбиваемости за счет чрезмерной тепловой карбонизации связующего, после которого оно плохо взаимодействует с водой при замачивании стержней перед гидровыбивкой. Таким образом, оптимальными являются режимы обработки стержней при температурах от 60 до 180oC.

Из таблиц результатов испытаний также видно, что оптимальными являются режимы вакуумирования от 0,02 до 0,065 МПа. При температуре 60oC газа-отвердителя разрежение 0,01 МПа не обеспечивает быстрое отверждение смеси (для мелких стержней более 1,5 мин). При разрежении 0,02 МПа и нижнем пределе температуры газа-отвердителя 60oC время отверждения мелких стержней (около 1 мин) удовлетворяет требованиям производства по производительности. С увеличением разрежения эффект отверждения возрастает при более высоком нагреве газа-отвердителя. Однако из экономических соображений верхний предел разрежения принят 0,065 МПа, так как при более высоком разрежении увеличивается расход электроэнергии на работу вакуумной системы, повышается ее износ, создается опасность вакуумной эрозии поверхностного слоя формируемого стержня за счет разрыва межзерновых связей, отрыва и уноса песчинок с поверхности стержней в местах приложения вакуумной насадки, что еще больше повышает износ вакуумной системы.

Способ применим для изготовления стержней и форм из смесей на основе жидкостекольных связующих для литья из стали, чугуна и цветных сплавов. При этом используется любая стержневая или опочная оснастка, выполненная из металла, дерева или пластмассы. Более предпочтительна оснастка, применяемая для изготовления стержней и форм по нагреваемой оснастке, а именно оснастка с встречными теплоэлектронагревателями (ТЭНами) или с газовыми горелками. Оснастка может быть использована холодная, теплая, подогреваемая. В качестве газа-отвердителя может быть использован подогреваемый атмосферный воздух, воздух, разбавленный углекислым газом, продукты горения природного газа.

Предлагаемым способом можно изготавливать стержни и формы любой сложности, массы и размеров. При изготовлении мелких стержней в качестве газа-отвердителя целесообразней использовать обычный атмосферный воздух с отдельным подогревом или подогревом от нагретой остнастки. При изготовлении средних и крупных форм и стержней в подогретом газе-отвердителе увеличивают содержание диоксида углерода, однако его удельный расход снижают по сравнению с известным способом "CO2-процессом" -на 50-80% при одновременном улучшении физико-механических свойств стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЛИ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2082539C1 |

| Способ изготовления литейных стержней и форм из жидкостекольных смесей | 2020 |

|

RU2735607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| Способ изготовления литейных стержней и форм | 2021 |

|

RU2763701C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2145265C1 |

| Смесь для изготовления легковыбиваемых литейных форм и стержней | 2024 |

|

RU2841429C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ ИЗ СЫПУЧИХ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ ПО РАЗОВЫМ ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2512710C1 |

Использование: в литейном производстве, для изготовления литейных стержней и форм из жидкостекольных смесей. Сущность изобретения: при упрочнении стержней путем пропускания газа-отвердителя с одной стороны стержня газ предварительно нагревают до 60-180oC и одновременно отбирают его вакуумированием с другой стороны с разрежением от 0,02 до 0,065 МПа. 4 табл.

Способ изготовления литейных стержней и форм из жидкостекольных смесей, включающий заполнение стержневой или опочной оснастки смесью, ее уплотнение, упрочнение путем пропускания газа-отвердителя через смесь с одной стороны стержня или формы с одновременным отбором его с другой его стороны, отличающийся тем, что газ-отвердитель перед пропусканием предварительно нагревают до 60 180oС, а отбор его проводят вакуумированием с разрежением 0,02 0,065 МПа.

| JA, заявка N 60-213338, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-10-27—Публикация

1996-04-09—Подача