Область техники, к которой относится изобретение

Изобретение относится к области литейного производства и может быть использовано для изготовления мелких и средних отливок технического и художественного назначения, сложной конфигурации из черных и цветных сплавов.

Уровень техники

Известны способы формовки по разовым моделям в многослойные оболочковые формы (см. Авт. свидетельства №136014, 154371, 113575).

Неразъемная многослойная оболочковая форма изготавливается по неразъемным разовым моделям. Формирование одного слоя оболочки осуществляется погружением модели (модельного блока) в суспензию маршаллита в гидролизованном этилсиликате с последующей обсыпкой кварцевым песком и сушкой. Удаление моделей осуществляется выплавлением, выжиганием или растворением. При использовании воскообразных моделей остатки воскообразного модельного состава, впитавшегося в форму, выжигают при прокалке форм перед заливкой.

Недостатками способа являются:

- длительность процесса формирования оболочки (каждый слой формируется в течение 2-3 часов);

- седиментационная неустойчивость суспезии маршаллита в гидролизованном этилсиликате, требующая постоянного перемешивания суспензии;

Однако в случае использования разовых воскообразных моделей для изготовления объемных форм пригодны только сыпучие жидкостекольные смеси, уплотняемые вибрацией.

При использовании пластичных песчано-глинистых смесей невозможно получить достаточную плотность формы без повреждения модели из воскообразных модельных составов.

Смеси на основе синтетических смол при выжигании впитавшегося в форму воскообразного модельного состава перед заливкой металлом разрушаются.

В настоящее время для изготовления объемных форм широко используются жидкостекольные смеси с пониженным содержанием жидкого стекла до 3.5%, отверждаемые жидкими катализаторами. Эти смеси (см. Авт. свидетельство №2033882) обладают значительно лучшей выбиваемостью, чем смеси с содержанием жидкого стекла порядка 6-7%, но пониженной выбиваемостью в сравнении со смесями на синтетических смолах. К недостаткам жидкостекольных смесей с 3.5% жидкого стекла можно отнести:

- значительная потеря прочности и увеличение осыпаемости смеси при нагреве до 200°С (Формовочные материалы и технология литейной формы: Справочник / С.С. Жуковский, Г.А. Анисович, Н.И. Давыдов и др. Под общ. Ред. С.С. Жуковского. - М.: Машиностроение, 1993, - 432 с., ил. - (Технология литейного производства));

- затрудненная регенерация, количество регенерата, используемого в приготовлении новой смеси, не должно превышать 50-70% (тот же источник).

Из литературных данных известно, что высокая термостойкость смесей с синтетическими смоляными связующими при заливке металлом объясняется тем, что под воздействием высокой температуры углеводороды смолы распадаются с образованием полимерных коксов. Эти коксы при условии неокислительной атмосферы обеспечивают высокую термостойкость смеси и могут существовать вплоть до температуры 3000°С (Жуковский С.С., Лясс A.M. Формы и стержни из холоднотвердеющих смесей. М.: Машиностроение, 1978. 224 с.).

В качестве ближайшего аналога выбран способ изготовления литейных форм из жидкостекольной смеси по разовым моделям (Литье по газифицируемым моделям. Под редакцией Ю.А. Степанова. М.: Машиностроение. 1976 (Инженерные монографии по литейному производству) 224 с.).

Раскрытие изобретения

Задача настоящего изобретения заключается в разработке технологического процесса изготовления объемных опочных форм из сыпучих жидкостекольных смесей по воскообразным моделям, обеспечивающего хорошую выбиваемость отливок из объемных опочных форм и регенерируемость песчаной основы смеси.

Сущность изобретения заключается в том, что технологический процесс состоит из изготовления объемных опочных форм из сыпучих жидкостекольных смесей по выплавляемым воскообразным моделям и отличается тем, что:

- используется смесь с пониженным содержанием жидкого стекла до 2-2,5%;

- остатки воскообразного модельного состава, впитавшегося в форму, при удалении моделей не выжигают, а карбонизируют в условиях неокислительной атмосферы.

Отличие данного технического решения от известного состоит в том, что:

- при удалении выплавлением модельного состава в поверхностном слое рабочей полости литейной формы образуют полимерные коксы, проникающие и поры поверхностного слоя литейной формы и увеличивающие ее прочность путем уменьшения осыпаемости этого слоя, а при взаимодействии этого слоя с заливаемым в литейную форму металлом обеспечивают снижение образования пригара путем образования защитного газа - монооксида углерода;

- жидкостекольная смесь содержит, мас.%:

жидкое стекло (с модулем - 2,5, плотностью - 1,44 г/см3) - 2…2,5;

жидкий отвердитель (марки - «Катасил 1М») - 0,2…0,25;

огнеупорный наполнитель (кварцевый песок марки 2К2О1О2) - основа;

- после выплавления модели при 180°С удаление остатков воскообразного модельного состава производят при температуре 400-500°С в неокислительной атмосфере печи сопротивления.

Достигаемый технический результат заключается в том, что увеличивается прочность поверхностного слоя литейной формы при существенном снижении затрат на выбивку и регенерацию формовочной смеси, а также снижение образования пригара на отливках.

Изобретение поясняется чертежами, где на:

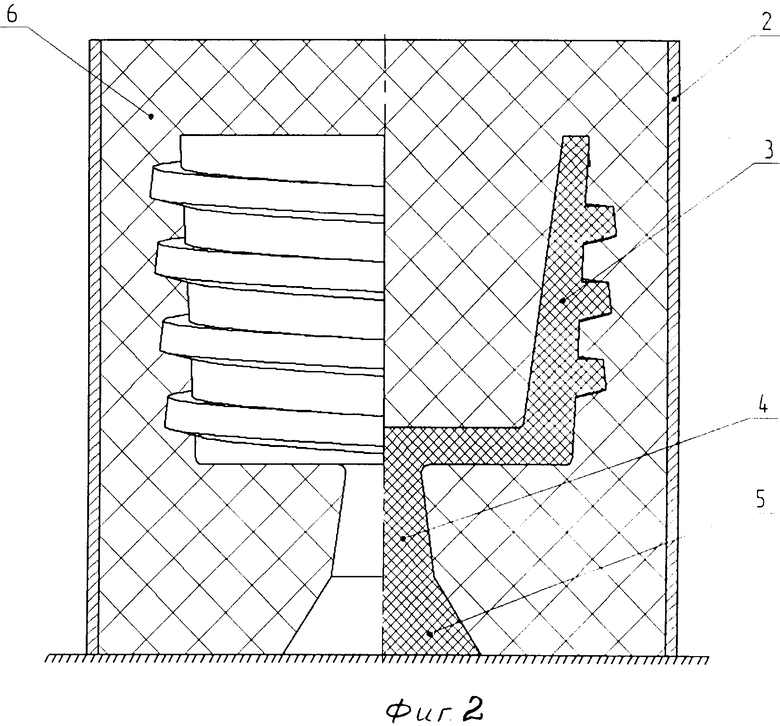

Фиг.1 - уплотнение верхней части формы;

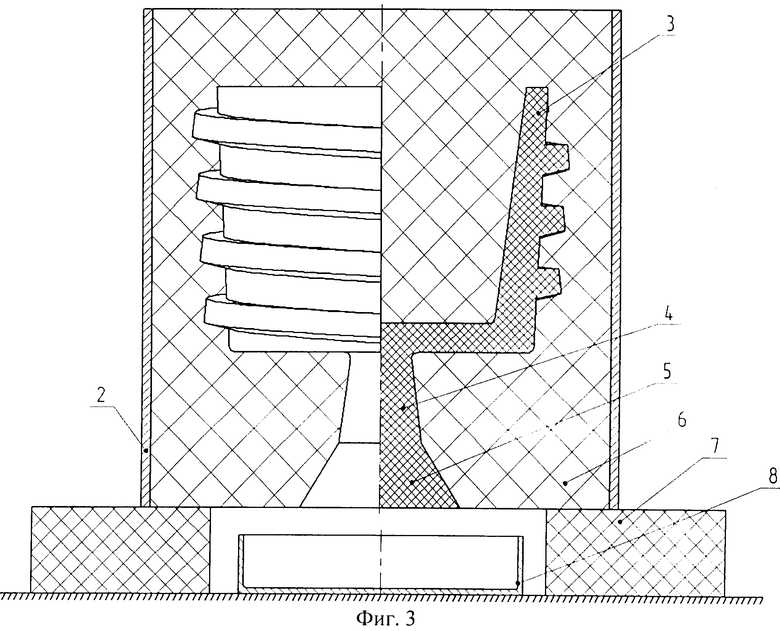

Фиг.2 - уплотнение нижней части формы и выступающей части формы («болвана»);

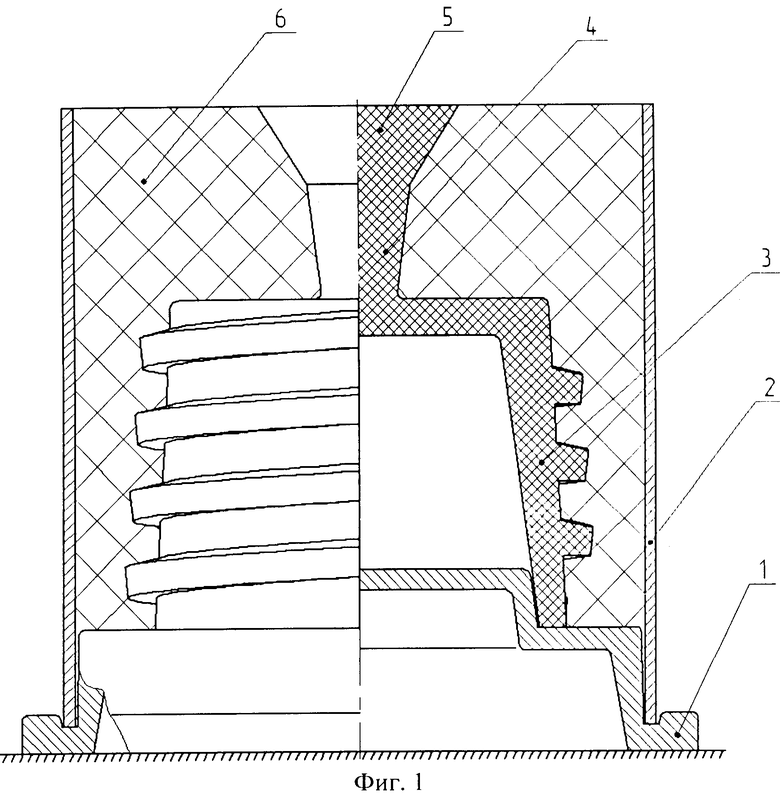

Фиг.3 - положение формы в печи при вытопке и прокалке.

На фасонный подопочный щиток 1 (см. фиг.1) устанавливают опоку 2 и воскообразную модель отливки 3, изготовленную заодно с моделью стояка 4 и моделью воронки 5. После этого производят уплотнение смеси 6.

После уплотнения смеси (см. фиг.2) в верхней части формы ее вместе с фасонным подопочным щитком 1 переворачивают, удаляют фасонный подопочный щиток 1 и уплотняют смесь 6 в нижней части формы в опоке 2 по моделям 3, 4, 5.

После отверждения смеси готовую форму, состоящую из опоки 2 (см. фиг.3), смеси 6 и с находящимися внутри моделями 3, 4, 5 помещают в печь сопротивления для выплавления модельного состава и прокалки. Форма устанавливается на опоры 7 над поддоном для выплавленного модельного состава 8. Выплавление модельного состава проводят горячим воздухом в печи сопротивления при 180°С. Модельный состав, расплавляясь, стекает в поддон 7, частично впитываясь в поры литейной формы. Перед прокалкой поддон с выплавленным модельным составом 8 удаляют из печи. Прокалку формы проводят при температуре 400-500°С в неокислительной атмосфере печи сопротивления.

Примеры использования изобретения

Экспериментально установлено, что коксы, образующиеся при выжигании остатков модельного состава в форме, компенсируют увеличение осыпаемости жидкостекольной смеси при нагреве (табл.1, табл.2).

В таблице 1 представлены значения осыпаемости, полученные на стандартных образцах диаметром 50 мм и высотой 50 мм, имитирующих стержни. В таблице 2 представлены значения осыпаемости, полученные на кольцевых образцах наружным диаметром 100 мм, внутренним диаметром 50 мм и высотой 50 мм, имитирующих формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавления моделей из оболочковых литейных форм | 1981 |

|

SU984631A1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХФОРМ | 1976 |

|

SU825268A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЛИ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2082539C1 |

| Раствор для упрочнения оболочковых керамических литейных форм | 1976 |

|

SU599910A1 |

| Способ выплавления модельной композиции из многослойной оболочковой формы | 1983 |

|

SU1155347A1 |

| Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по выплавляемым моделям | 1980 |

|

SU876249A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367539C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

Изобретение относится к области литейного производства. Способ включает формовку жидкостекольной смеси и удаление модельного состава. Жидкостекольная смесь содержит огнеупорный наполнитель, жидкое стекло и жидкий отвердитель. Выплавление модели осуществляют при 180°С, а удаление остатков воскообразного модельного состава производят при температуре 400-500°С в неокисленной атмосфере печи сопротивления. Обеспечивается образование в поверхностном слое рабочей полости литейной формы полимерных коксов, проникающих в поры поверхностного слоя литейной формы и увеличивающих ее прочность путем уменьшения осыпаемости этого слоя и обеспечивающих снижение образования пригара путем образования защитного газа - монооксида углерода. 1 з.п. ф-лы, 3 ил., 2 табл.

1. Способ изготовления объемных литейных форм из сыпучих жидкостекольных смесей по разовым выплавляемым моделям, включающий формовку жидкостекольной смеси, содержащую огнеупорный наполнитель, жидкое стекло и жидкий отвердитель, удаление модельного состава выплавлением при нагреве, отличающийся тем, что выплавление модели осуществляют при 180°С, удаление остатков воскообразного модельного состава производят при температуре 400-500°С в неокисленной атмосфере печи сопротивления, при этом в поверхностном слое рабочей полости литейной формы обеспечивают образование полимерных коксов, проникающих в поры поверхностного слоя литейной формы для увеличения ее прочности за счет уменьшения осыпаемости слоя, и обеспечивают образование защитного газа - монооксида углерода для снижения пригара.

2. Способ по п.1, отличающийся тем, что используют жидкостекольную смесь, содержащую, в мас.%:

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОСТЕКОЛЬНОЙ ХОЛОДНОТВЕРДЕЮЩЕЙ СМЕСИ | 1991 |

|

RU2033882C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| GB 1403781 A, 28.08.1975 | |||

Авторы

Даты

2014-04-10—Публикация

2012-09-19—Подача