Изобретение относится к области литейного производства и может использоваться для изготовления стержней и форм из жидкостекольных смесей.

Жидкостекольные смеси являются относительно дешевыми и экологически безопасными. Перспективным является изготовление литейных стержней и форм из этих смесей путем их продувки в оснастке газами-отвердителями. Из этих способов в настоящее время наибольшее распространение получил CO2-процесс [1].

Однако его существенными недостатками являются высокая осыпаемость, неудовлетворительные прочность и выбиваемость, длительность изготовления стержней и форм, в особенности для производства крупногабаритных и сложнопрофильных отливок.

Наиболее близким по технической сущности является способ изготовления литейных стержней и форм из жидкостекольных смесей, включающий предварительный нагрев оснастки до 150...350oC, заполнение ее смесью, уплотнение и выдержку с последующей продувкой углекислым газом в направлении от нерабочей части стержня или формы к рабочей поверхности [2].

Известное техническое решение обеспечивает снижение осыпаемости и продолжительности изготовления стержней и форм.

Вместе с тем данный способ имеет следующие существенные недостатки:

неравномерность отверждения жидкостекольной смеси с выделением бикарбоната натрия, ухудшающего ее технологические свойства;

недостаточный уровень достигаемой прочности форм и стержней, в особенности при высоких температурах, для получения особо сложных по конфигурации и массивных отливок;

неудовлетворительная выбиваемость стержней и форм при производстве полых, крупногабаритных отливок;

длительность изготовления стержней и форм;

пониженные точность и качество поверхности получаемых отливок, в особенности тонкорельефных.

В основу изобретения положена задача создать такой способ изготовления литейных стержней и форм, который обеспечивал бы повышение качества производства сложнопрофильных отливок за счет улучшения физико-механических и технологических свойств жидкостекольных смесей, отверждаемых газообразными продуктами.

Указанная задача решается тем, что в способе изготовления литейных стержней и форм из жидкостекольных смесей, включающем нагрев оснастки, заполнение ее смесью и продувку газом-отвердителем, стержневую или формовочную смесь в оснастке продувают парами хлорида алюминия под давлением (1,5... 5,0)•105 Па.

Поставленная задача решается также тем, что предварительно пары хлорида алюминия обрабатывают наносекундными несинусоидальными электромагнитными импульсами (НЭМИ) в течение 5...20 минут.

Кроме того, при подготовке смеси жидкое стекло (ЖС) обрабатывают НЭМИ в течение 20...40 минут.

Продувка жидкостекольной смеси в оснастке парами хлорида алюминия обеспечивает ускоренное и равномерное огеливание связующего во всем объеме смеси. В результате создаются условия для устранения осыпаемости, повышения прочности стержней и форм, в том числе и в горячем состоянии, учитывая, что продукты взаимодействия хлорида алюминия с ЖС являются высокотемпературным связующим.

Обработка НЭМИ паров хлорида алюминия способствует активации указанного отвердителя и снижению продолжительности формирования прочности жидкостекольной смеси в оснастке. Вследствие чего ускоряется изготовление стержней и форм.

Воздействие НЭМИ на ЖС приводит к ионизации связующего раствора, разрушению гидратных оболочек его коллоидных частиц и их диспергированию, зафиксированному оптическими методами. По этой причине значительно уменьшается вязкость ЖС, возрастает его когезионная прочность и появляется возможность снизить содержание связующего в смеси, что обеспечивает улучшение выбиваемости форм и стержней из отливок.

За счет повышения прочности форм и стержней из жидкостекольных смесей, отверждаемых хлоридом алюминия, устранения их осыпаемости достигаются точность и высокое качество поверхности отливок, в особенности сложнопрофильных и тонкорельефных. Улучшение выбиваемости форм и стержней снижает трудоемкость и себестоимость изготовления таких отливок.

Способ осуществляют следующим образом.

Пескодувным или пескострельным методом заполняют жидкостекольной смесью оснастку, предварительно нагретую до температур 150...350oC. Нагревая хлорид алюминия (ТУ 6-01-797-83) до температур 180...200oC, переводят его в газообразное состояние и осуществляют подачу указанного отвердителя под давлением (1,5...5,0)•105 Па в оснастку, заполненную жидкостекольной смесью.

После продувки газом-отвердителем через венты в оснастке стержни и формы могут быть использованы для изготовления отливок.

Диапазон температур нагрева оснастки 150...350oC обеспечивает ускоренное формирование поверхностной прочности стержней (форм) и требуемое содержание в них влаги. При температуре ниже 150oC увеличивается продолжительность формирования прочности смеси в оснастке. Нагрев с температурой выше 350oC приводит к удалению влаги с высокой скоростью, нарушающей сплошность пленок связующего и уменьшающей прочность стержней и форм.

Кроме того, чрезмерное повышение температуры оснастки является экономически необоснованным.

Диапазон давлений (1,5... 5,0)•105 Па подачи хлорида алюминия в жидкостекольную смесь, находящуюся в оснастке, определяет качество получаемых стержней и форм. При давлении менее 1,5•105 Па затрудняется фильтрация газа-отвердителя через поровое пространство жидкостекольной смеси, наблюдается неравномерность отверждения отдельных частей стержней и форм, нарушающая их геометрию. Давление более 5•105 Па не повышает эффективность процесса, увеличивает затраты, может также привести к локальному разрушению стержней и форм в оснастке и снижению их точности.

Для ускорения формообразования хлорид алюминия в газообразном состоянии перед подачей в жидкостекольную смесь, находящуюся в оснастке, обрабатывают НЭМИ в течение 5...20 минут. Для этого в емкость с газом-отвердителем устанавливают излучатель, присоединенный к генератору НЭМИ мощностью 1 МВт в импульсе при частоте их повторений 1000 Гц. Указанные параметры являются оптимальными для современных генераторов [3].

Оптимальная продолжительность воздействия НЭМИ в пределах 5...20 минут обеспечивает сокращение времени отверждения жидкостекольной смеси и быстрое изготовление стержней и форм. При обработке НЭМИ газа-отвердителя менее 5 минут ускорение формообразования несущественно. Воздействие НЭМИ, продолжающееся более 20 минут, не приводит к дальнейшему повышению эффективности способа, увеличивает энергозатраты и поэтому экономически неэффективно.

Для сокращения содержания связующего и за счет этого улучшения выбиваемости форм и стержней из отливок ЖС перед подготовкой смеси также подвергают воздействию НЭМИ в течение 20...40 минут. При обработке жидкого стекла НЭМИ менее 20 минут не удается провести в необходимой степени диспергирование коллоидных частиц связующего и существенно снизить его вязкость. В результате невозможно значительно снизить количество ЖС в смеси при сохранении требуемого уровня прочности форм и стержней и за счет этого улучшить их выбиваемость.

Продолжительность воздействия НЭМИ более 40 минут оказывается малоэффективной, поскольку связующее переходит в стабильное состояние и дальнейшего уменьшения вязкости ЖС при обработке не происходит. Кроме того, при увеличении времени обработки НЭМИ повышается энергоемкость изготовления стержней и форм.

Заявляемый способ иллюстрируется следующими примерами.

Пример 1. Готовят в бегунах формовочную смесь из кварцевого песка 2КО315, ГОСТ 2138-84 (94%) и жидкого стекла (6%) модулем 3,0 и плотностью 1450 кг/м3 (ГОСТ 13078-81). Заполняют оснастку, предварительно нагретую до 200oC, подготовленной жидкостекольной смесью. Параллельно нагревают хлорид алюминия (ТУ 6-01-797-83) до температур 180...200oC его перехода в газообразное состояние. После чего осуществляют подачу газа-отвердителя в жидкостекольную смесь под давлением (1,5; 3,0; 5,0)•105 Па. После формирования прочности жидкостекольной смеси в оснастке производят извлечение стержней и используют их для изготовления отливок.

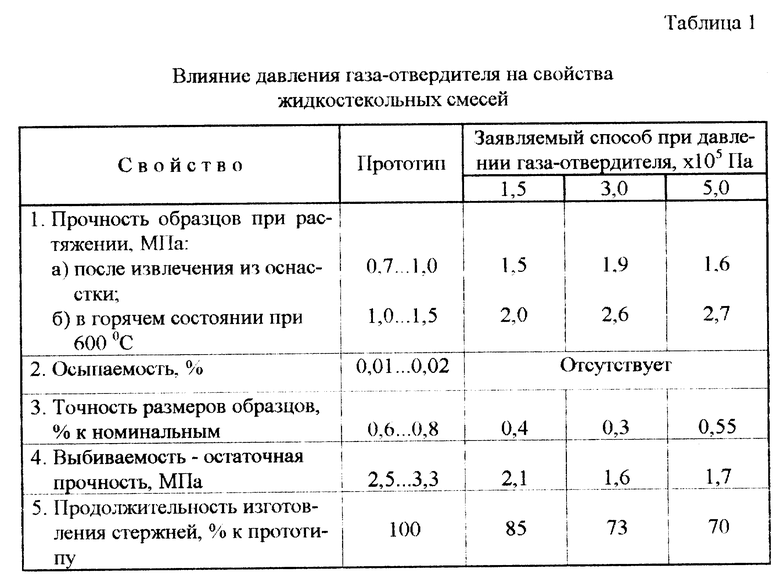

Показателями для сравнения с прототипом служат технологические свойства жидкостекольных смесей: предел прочности при растяжении стандартных образцов-восьмерок [4], осыпаемость по ГОСТ 23409.9-78 и точность размеров в процентах к номинальным, а также выбиваемость, оцененная по остаточной прочности на сжатие цилиндрических образцов диаметром и высотой 50 мм после их нагрева до 800oC, выдержки в течение 1 часа и охлаждении до комнатной температуры. Кроме того, фиксируется продолжительность изготовления стержней (форм), определяемая в процентах к прототипу, для которого указанная величина составляет 100 %.

Показатели заявляемого способа изготовления стержней и форм в сравнении с прототипом и влияние давления газа-отвердителя на свойства жидкостекольных смесей представлены в табл. 1.

Анализ полученных результатов показывает по сравнению с прототипом повышение в 1,5...2,0 раза точности и прочности стержней и форм, в особенности в горячем состоянии, снижение продолжительности формообразования за счет огеливающего действия на жидкостекольную смесь хлорида алюминия и образования более термопрочных продуктов его взаимодействия с ЖС при нагреве. Эти продукты имеют более высокую температуру плавления, чем ЖС, отвержденное CO2, и обеспечивают блокирование жидкостного спекания cтержней и форм при их заливке железоуглеродистыми сплавами. В результате улучшается выбиваемость жидкостекольных смесей из отливок, в особенности тонкорельефных, со сложными полостями и поднутрениями.

Улучшение технологических свойств стержней и форм достигается также оптимальным диапазоном значений давления подачи газа-отвердителя в оснастку со смесью.

Пример 2. Для активации газа-отвердителя его обрабатывают НЭМИ. Варьируют продолжительность обработки: 5, 15, 20 минут. Остальные технологические параметры изготовления стержней и форм аналогичны приведенным в примере 1 при соблюдении оптимального давления подачи газа-отвердителя в оснастку с жидкостекольной смесью: 3• 105Па.

Используют генератор НЭМИ мощностью 1 МВт в импульсе при частоте их повторений 1000 Гц [3]. К генератору подсоединены медные излучатели, установленные в емкость с хлоридом алюминия в газообразном состоянии. Влияние продолжительности обработки НЭМИ газа-отвердителя на свойства смесей представлено в табл. 2.

Из полученных результатов видно, что обработка газа- отвердителя НЭМИ вызывает электроимпульсную активацию хлорида алюминия в газообразном состоянии и обеспечивает значительное ускорение формообразования и повышение прочностных свойств жидкостекольных стержней и форм.

Положительный эффект достигается соблюдением оптимального диапазона продолжительности обработки газа-отвердителя НЭМИ.

Пример 3. Для снижения содержания ЖС в смеси до 3 % при сохранении ее высоких прочностных характеристик и за счет этого улучшения выбиваемости осуществляют обработку указанного связующего НЭМИ. При этом поддерживают параметры изготовления стержней и форм, приведенные в примере 2, соблюдая продолжительность обработки НЭМИ газа-отвердителя - 15 минут и давление его подачи в оснастку -3•105 Па.

Варьируют время воздействия НЭМИ на ЖС: 20, 30, 40 минут. Влияние продолжительности обработки НЭМИ жидкого стекла на свойства смеси представлено в табл. 3.

Анализ данных табл. 3 показывает, что обработка НЭМИ приводит к диспергированию коллоидных частиц ЖС, в результате чего наблюдается эффект "разжижения" связующего (уменьшение в 1,5...2,0 раза вязкости) и удается предельно сократить содержание ЖС в смеси. За счет этого создаются условия для улучшения выбиваемости стержней и форм. При этом сохраняется высокий уровень прочностных характеристик смеси (см. табл.2 и табл.З) вследствие физико-химической активации НЭМИ связующего.

Таким образом, заявляемый способ изготовления литейных стержней и форм из жидкостекольных смесей обеспечивает улучшение их физико- механических свойств. В результате повышается качество отливок и снижается трудоемкость их производства.

Учитывая комплекс получаемых технологических свойств, заявляемый способ изготовления стержней и форм может быть применен для получения из черных и цветных сплавов тонкорельефных, сложнопрофильных отливок, со сложными полостями и поднутрениями.

СПИСОК ЛИТЕРАТУРЫ

1. Гуляев Б.Б., Корнюшкин О.А., Кузин А.В. Формовочные процессы. - Л.: Машиностроение, 1987. - 264 с.

2. Патент РФ N 2082539, кл. B 22 C 9/10, 9/12. Способ изготовления литейных стержней или форм из жидкостекольных смесей /Никифоров А.П., Иткис З. Я. , Никифорова М.В., Афонаскин А.В., Никифоров С.А., Трудоношин А.Н. Бюл N 18, 1997. (прототип).

3. Патент РФ N 1757088. Формирователь наносекундных импульсов /Белкин B. C., Шульженко Г.И. Бюл. N 31, 1992, с. 226.

4. Лабораторные работы по технологии литейного производства /Под общ. ред. А.В.Курдюмова. - М.: Машиностроение, 1990. - 272 с.

Способ относится к литейному производству и может использоваться для изготовления стержней и форм из жидкостекольных смесей. При изготовлении литейных стержней и форм из жидкостекольных смесей осуществляют нагрев оснастки, заполнение ее смесью и продувку газом-отвердителем. Стержневую или формовочную смесь в оснастке продувают парами хлорида алюминия под давлением (1,5-5,0)•105 Па, что вызывает ускоренное и равномерное огеливание связующего. Предварительно пары хлорида алюминия обрабатывают несинусоидальными электромагнитными импульсами в течение 5-20 мин для ускорения формообразования. Кроме того, при подготовке смеси жидкое стекло обрабатывают несинусоидальными электромагнитными импульсами в течение 20-40 мин. Это позволяет сократить содержание связующего и тем самым улучшить выбиваемость форм и стержней. Обеспечивается повышение качества сложнопрофильных отливок за счет улучшения физико-механических и технологических свойств жидкостекольных смесей. 2 з.п. ф-лы, 3 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЛИ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2082539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОСТЕКОЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2118223C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НАВЕСНОГО ОБОРУДОВАНИЯ К ТРАНСПОРТНОМУ СРЕДСТВУ | 2004 |

|

RU2282959C2 |

| DE 1433006, 26.03.70 | |||

| ФИКСАТОР АППАРАТА ВНЕШНЕЙ ФИКСАЦИИ ОТЛОМКОВ КОСТЕЙ КОНЕЧНОСТЕЙ И/ИЛИ ТАЗА | 2024 |

|

RU2836984C1 |

| ВОДОНАГРЕВАТЕЛЬ | 2008 |

|

RU2382290C1 |

| DE 1287746, 23.01.69 | |||

| ЛЕГКОВЫБИВАЕМАЯ ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1993 |

|

RU2069596C1 |

| ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2047418C1 |

| Добротворский М.М., Разумова М.С | |||

| Справочник по приемке и испытанию формовочных материалов и смесей | |||

| - Машгиз, 1957, с.37. | |||

Авторы

Даты

2000-02-10—Публикация

1998-10-19—Подача