Изобретение относится к металлургии и может быть использовано в установке непрерывной разливки стали.

Наиболее близким к предложенному является способ изготовления стакана-дозатора для шиберного затвора промежуточного ковша, при котором керамическую основу снабжают наружной защитной оболочкой, уменьшающей ее газопроницаемость при продувке аргона.

Однако стакан-дезоратор, изготовленный таким способом, обладает довольно высокой газопроницаемостью из-за неплотного контакта оболочки и керамической основы, зазор между которыми увеличивается при температурном расширении при нагреве. В результате происходит протечка аргона между керамической основой и оболочкой. Высокая газопроницаемость приводит к зарастанию канала керамической основы неметаллическими примесями, что нарушает стабильность процесса разливки. Кроме того, процесс изготовления стакана-дозатора отличается высокой металлоемкостью.

Задачей изобретения является повышение стабильности процесса разливки. При этом техническим результатом является уменьшение газопроницаемости стакана-дозатора и металлоемкости изготовления.

В предлагаемом способе изготовления стакана-дозатора для шиберного затвора промежуточного ковша, при котором керамическую основу снабжают наружной защитной оболочкой, в соответствии с предлагаемым изобретением защитную оболочку создают путем многослойного газотермического напыления с толщиной первого слоя 0,03 0,05 мм, а каждого последующего слоя не более 0,1 мм. Защитную оболочку могут создавать путем напыления алюминиевого покрытия с суммарной толщиной не менее 0,25 мм. Защитную оболочку могут создавать путем напыления покрытия из малоуглеродистой стали с суммарной толщиной не менее 0,55 мм.

Защитное покрытие, состоящее из напыляемых металлов и их окислов, взаимодействуя с шероховатой поверхностью керамической основы стакана-дозатора, закрывает поры на ее наружной поверхности, а следовательно, по сравнению с металлической оболочкой дополнительно уменьшает его газопроницаемость, а значит, повышает стабильность процесса разливки. В связи с этим уменьшение газопроницаемости стакана-дозатора достигается независимо от конкретного материала его керамической основы и ее геометрических размеров.

Напыляют покрытие из алюминия или из малоуглеродистых сталей. Образующиеся при напылении в качестве покрытия алюминий и его окислы Al2O3 имеют сильное сродство с муллитокорундовым материалом, из которого преимущественно изготавливают стаканы-дозаторы. Малоуглеродистая сталь имеет невысокую пористость по сравнению с другими, т.к. она более мягкая и капли при попадании на поверхность разбиваются и более плотно заполняют ее рельеф.

Покрытие напыляют в виде нескольких слоев конкретной толщины каждого из слоев, что способствует лучшему теплоотводу, позволяющему повысить прочность сцепления покрытия с керамической основой и между слоями. В связи с этим строго регламентирована толщина первого слоя 0,03 0,05 мм. При толщине меньше 0,03 мм нет сплошности покрытия, т.к. толщина меньше шероховатости покрытия, составляющей 0,03 мм, что ухудшает сцепление второго слоя. При толщине больше 0,05 мм возникает перегрев, что приводит к отслоению покрытия. Толщина каждого последующего слоя может доходить до 0,1 мм, т.к. прочность сцепления слоев покрытия между собой выше, чем первого слоя с материалом керамической основы. Не рекомендуется напылять слой толщиной меньше 0,03 - 0,05 мм из-за его несплошности, что приводит к значительному увеличению разнотолщинности покрытия и не способствует уменьшению газопроницаемости стакана-дозатора. При толщине больше 0,1 мм возникает перегрев, что приводит к отслоению покрытия от стакана-дозатора. Суммарная толщина алюминиевого покрытия должна быть не менее 0,25 мм, а стального не менее 0,55 мм, т.к. в противном случае под давлением аргона открываются сквозные поры и повышается газопроницаемость стакана-дозатора. Не рекомендуется превышать суммарную толщину покрытия более, чем на 0,2 мм из-за экономии материала покрытия.

Способ осуществляется следующим образом.

На стакан-дозатор, выполненный преимущественно из муллитокорундового материала, напыляют алюминиевое или из малоуглеродистой стали газотермическое покрытие в несколько слоев. Толщина первого слоя составляет 0,03 0,05 мм, а каждого последующего не превышает 0,1 мм. При напылении алюминиевого покрытия его суммарная толщина должна быть не менее 0,25 мм. В случае покрытия из малоуглеродистой стали суммарная толщина должна быть не менее 0,55 мм.

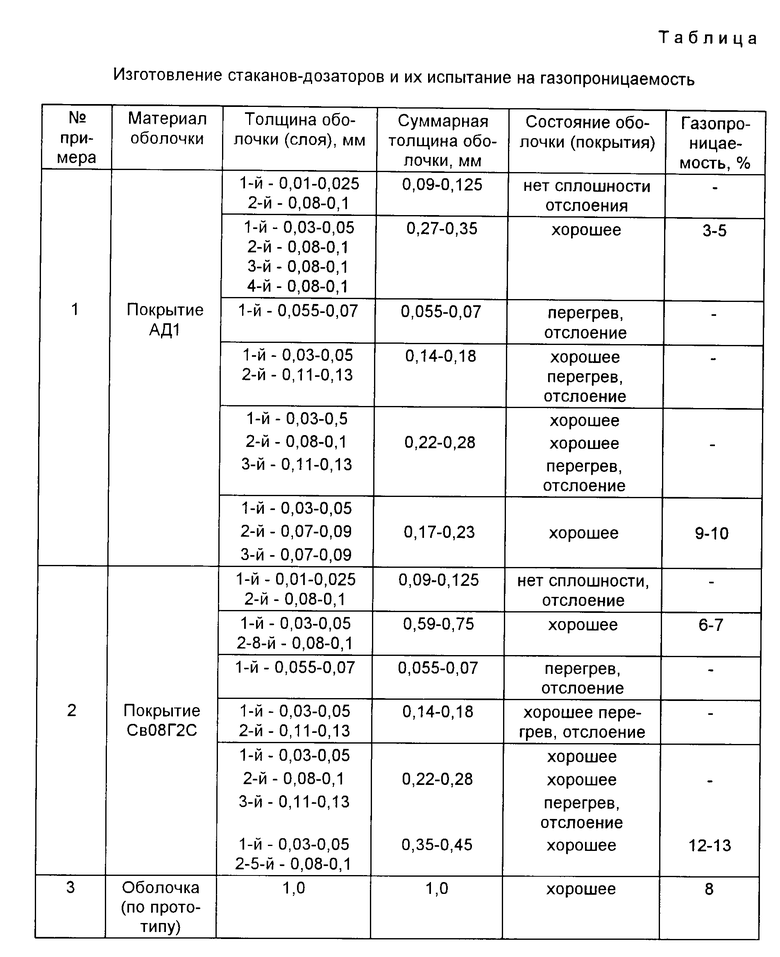

Пример 1. На муллитокорундовый стакан-дозатор, склеенный из конической и цилиндрической частей со вставленным между ними штуцером для продувки аргона, установленный на вращающемся устройстве со скоростью вращения 20 об/мин, без механической подготовки поверхности напыляли алюминиевое газотермическое покрытие на стационарном электрометаллизаторе ЭМ-12М. Толщина каждого слоя, состояние покрытия после напыления и результаты испытания стакана-дозатора на стенде на газопроницаемость пропусканием через него аргона с избыточным давлением 0,8 3,0 атм приведены в таблице. Толщина каждого слоя приведена в виде интервала, т.к. покрытие при напылении имеет разнотолщинность. Нижняя граница толщины соответствует минимальной толщине, верхняя максимальной. Видно, что уменьшение газопроницаемости возможно при напылении первого слоя толщиной 0,03 0,05 мм, каждого последующего не более 0,1 мм, а суммарная толщина должна быть не менее 0,25 мм.

Пример 2. Изготовление стакана-дозатора по примеру 1 отличается тем, что в качестве газотермического покрытия использована сталь Св08Г2С. Результаты изготовления и испытания приведены в таблице. Видно, что уменьшение газопроницаемости возможно при напылении первого слоя толщиной 0,03 0,05 мм, каждого последующего не более 0,1 мм, а суммарная толщина должна быть не менее 0,55 мм.

Пример 3. Изготовление стакана-дозатора по примеру 1 отличается тем, что в качестве защитной оболочки использовали металлическую обечайку. Результаты испытания приведены в таблице. Видно, что газопроницаемость стакана-дозатора с обечайкой выше, чем с газотермическим покрытием на 3 5% или малоуглеродистой стали на 1 2% изготовленным по предлагаемому способу. Через стаканы-дозаторы с обечайкой и газотермическими покрытиями из алюминия и малоуглеродистой стали (лучшие варианты) разливали сталь ШХ-15. В случае стакана-дозатора с обечайкой техническая обрезь составила 29,2 кг/т, с алюминиевым покрытием 20,0 кг/т, со стальным 21,8 кг/т, т.е. повысилась стабильность процесса разливки.

Кроме того, изготовление стаканов-дозаторов с газотермическим покрытием из алюминия обеспечивает снижение металлоемкости до 75% т.к. толщина покрытия должна быть не менее 0,25 мм, а обечайка составляет 1,0 мм. Снижение металлоемкости в случае использования покрытия из малоуглеродистой стали составляет до 45% т.к. толщина покрытия должна быть не менее 0,55 мм.

Таким образом, изготовление стаканов-дозаторов с напылением алюминиевого или из малоуглеродистых сталей газотермического покрытия в несколько слоев определенной толщины каждого вместо металлической обечайки позволяет понизить их газопроницаемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ КРИСТАЛЛИЗАТОРА ДЛЯ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2106225C1 |

| СПОСОБ НАПЫЛЕНИЯ АЛЮМИНИЕВОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ДЛЯ НАГРЕВА ИХ ПОД ПРОКАТКУ И ЕГО ВАРИАНТЫ | 1994 |

|

RU2089652C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ПЛИТ ШИБЕРНОГО ЗАТВОРА КОВША | 1996 |

|

RU2104124C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СТЕНКИ И КОНДУКТОМЕТРИЧЕСКИЙ ДАТЧИК ТЕПЛОВОГО ПОТОКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2098756C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2215043C2 |

| Способ получения полосы с алюминиевым газотермическим покрытием | 1990 |

|

SU1750755A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| СПОСОБ ОГНЕВОЙ ЗАЧИСТКИ ЗАГОТОВОК ПРИ ПРОКАТКЕ | 1991 |

|

RU2011491C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1994 |

|

RU2079389C1 |

Использование: в металлургии, в установках непрерывной разливки стали. Сущность: в способе изготовления стакана-дозатора для шибера промежуточного ковша защитную оболочку создают путем многослойного газотермического напыления с толщиной первого слоя 0,03 - 0,05 мм, а каждого последующего слоя не более 0,1 мм. В случае напыления алюминиевого покрытия суммарная толщина составляет не менее 0,25 мм, из малоуглеродистой стали - не менее 0,55 мм. 2 с.п. ф-лы, 1 табл.

| Карклит А.К | |||

| и др | |||

| Огнеупорные изделия, материалы и сырье | |||

| - М.:Металлургия, 1990, с | |||

| Ведущий наконечник для обсадной трубы, употребляемой при изготовлении бетонных свай в грунте | 1916 |

|

SU258A1 |

Авторы

Даты

1997-10-27—Публикация

1995-12-28—Подача