Изобретение относится к области металлургии и может быть использовано в установке разливки стали.

Известен способ подготовки к работе кристаллизатора для непрерывной разливки, включающий нанесение никелевого подслоя и рабочего слоя беспористого хрома [1] . Однако неодинаковое термическое расширение никеля и хрома приводит к ухудшению прочности сцепления слоя с подслоем и к образованию трещин в покрытии, что сопровождается его отслоением в процессе работы кристаллизатора.

Наиболее близким к предложенному является способ подготовки к работе кристаллизатора для разливки стали, включающий последовательное нанесение слоев никеля и/или кобальта и хрома, образующие волнистую поверхность со впадинами и выступами, ориентированных по направлению течения жидкой стали на рабочую поверхность стенок [2]. Это не приводит к трещинам и отслоению покрытия. Однако такой кристаллизатор не обладает высокой стойкостью, т.к. первый слой покрытия служит для повышения адгезии, а хромовое покрытие - для износостойкости и жаростойкости. В процессе работы кристаллизатора не образуются интерметаллиды между первым слоем и основой или между слоями, имеющие износостойкость более высокую, чем каждый из слов. Это снижает стабильность процесса разливки. Кроме того, электролитическим способом наносят покрытие на всю длину стенок, а их износ происходит в большей степени в нижней части.

Задачей изобретения является повышение стабильности процесса разливки и увеличение срока службы кристаллизатора. При этом техническим результатом является повышение стойкости кристаллизатора, экономия напыляемых материалов, замена более дефицитных металлов (Ni, Co) на менее дефицитные (Al, сталь).

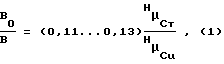

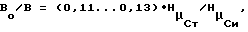

В предлагаемом способе подготовки к работе кристаллизатора для разливки стали, включающем последовательное нанесение по определенному закону двухслойного покрытия из различных материалов, ориентированного по направлению течения жидкой стали, на рабочую поверхность стенок, в соответствии с предлагаемым изобретением на нижнюю часть стенок на длине 0,15...0,2 от длины стенки по всей ширине напыляют последовательно алюминиевое газотермическое покрытие и покрытие из малоуглеродистой или износостойкой стали толщиной 0,05. . . 0,1 мм каждое, а затем проводят обкатку покрытия по всей длине на площади, состоящей из одного или нескольких равномерно расположенных участков, с обжатием покрытия 30. ..50%. При этом ширину обкатываемой площади покрытия определяют из соотношения

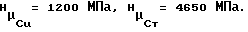

где B0, B - ширина обкатанного и напыленного участков соответствено, мм; - микротвердости напыленной стали и медной стенки соответственно, МПа.

- микротвердости напыленной стали и медной стенки соответственно, МПа.

В процессе разливки происходит разогрев алюминия и меди, приводящий к их взаимодействию. В результате образуются интерметаллиды Al - Cu, такие как γ2+δ,γ2,γ2+α,α , причем фаза γ2+δ , расположенная на поверхности Al покрытия имеет твердость не менее 8000 МПа. На поверхности Al покрытия присутствуют окислы Al2O3, образовавшиеся в процессе напыления. На границе раздела алюминий - малоуглеродистая сталь протекает процесс восстановления Fe из окислов за счет более высокой активности Al, также присутствующего на поверхности газотермического покрытия из алюминия. Железо взаимодействуют с оставшимся алюминием с образованием интерметаллидов Al-Fe, обладающих более высокой микротвердостью, чем Al или Fe. Указанные процессы взаимодействия более интенсивно протекают на обкатанной площади. Все это позволяет заключить, что напыленное и обкатанное покрытие обладает повышенной износостойкостью, прочностью сцепления с основой и жаростойкостью.

В процессе эксплуатации кристаллизатора в первую очередь происходит износ необкатанной площади из малоуглеродистой стали. Одновременно образуются интерметаллиды Al-Fe, Al-Cu. За счет этого повышается стойкость кристаллизатора.

В случае напыления покрытия из износостойкой стали стойкость кристаллизатора будет такой же высокой, как и при использовании малоуглеродистой стали за счет высокой износостойкости самого покрытия.

Покрытие напыляют на нижнюю часть стенок на длине 0,15...0,2 от длины стенки. Напыление на длине меньше 0,15 от длины стенки приводит к сильному износу ненапыленной площади. Напыление на длине больше 0,2 от длины стенки приводит к перерасходу напыляемого материала, т.к. практически не происходит износ указанной площади. Покрытие напыляют толщиной 0,05...0,1 мм каждое. При толщине меньше 0,05 мм отсутствует сплошность покрытия, а при толщине больше 0,1 мм ухудшается прочность сцепления с основой.

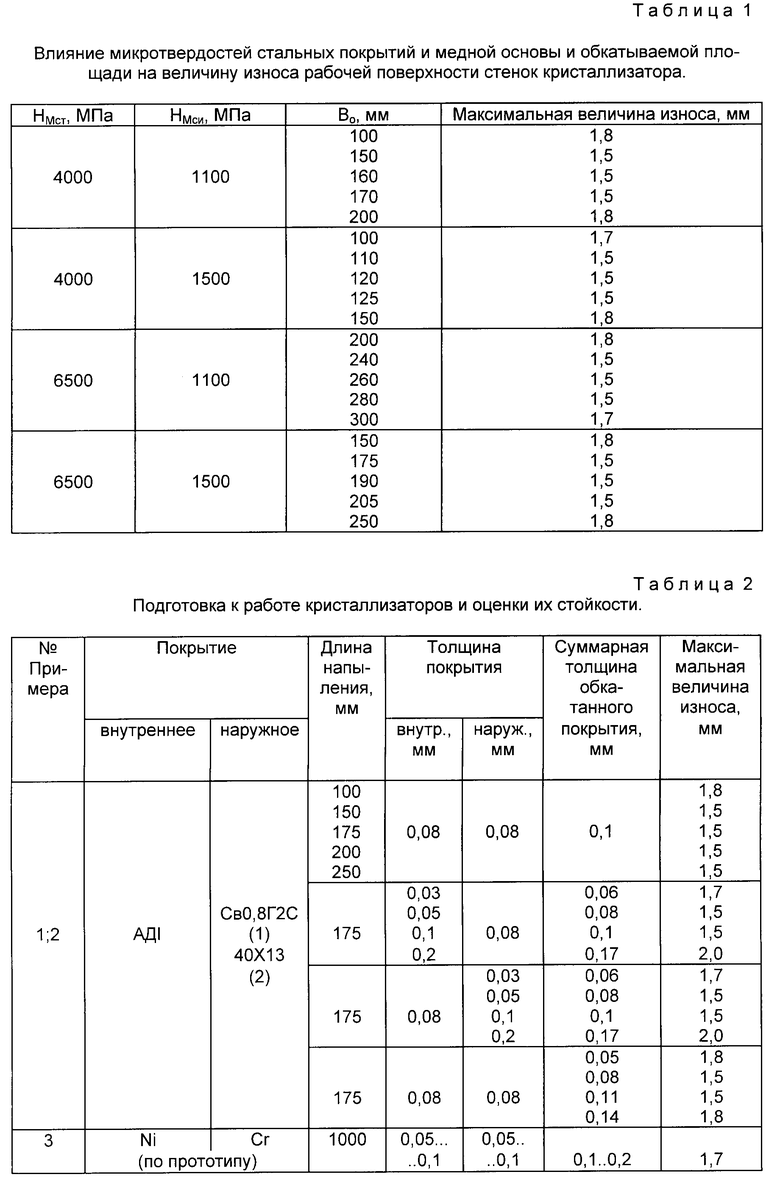

Соотношение (1), по которому определяют ширину обкатываемой площади покрытия, получено на основании экспериментальных данных для случая обкатки различной площади и последующих испытаний кристаллизаторов на 100 плавках на установке непрерывной разливки стали и обработанных с помощью регрессионного анализа (см. табл. 1).

При ширине обкатываемой площади покрытия меньше, чем рассчитанная по соотношению (1), образуется слой интерметаллидов Al-Cu, Al-Fe малой толщины в процессе износа необкатанной площади, что приводит к невысокой стойкости кристаллизатора. При ширине обкатываемой площади покрытия больше, чем рассчитанная по соотношению (1), не успевают образоваться на ней интерметаллиды Al-Cu, Al-Fe из-за сравнительно быстрого износа оставшейся необкатанной площади, что также приводит к невысокой стойкости кристаллизатора.

Количество обкатываемых участков выбирают из соображений получения качественных непрерывных заготовок и равномерности износа стенок кристаллизатора. Участки располагают равномерно вдоль направления течения жидкой стали по всей напыляемой длине. Допускается отклонение по ширине обкатываемых участков и расстояний между ними не более 5,0 мм.

Покрытие обкатывают роликом с обжатием 30...50%. При обжатии меньше 30% будет небольшая разница между толщиной необкатанных и обкатанных участков, а также будет иметь место значительная пористость покрытий, замедляющая образование интерметаллидов. Это приводит к снижению стойкости кристаллизатора. При обжатии больше 50% имеет место отслоение покрытия.

Способ осуществляется следующим образом. После предварительной механической обработки напыляемой площади рабочих поверхностей стенок, а именно нижней части на длине 0,15...0,2 от длины стенки, по всей ширине рабочей поверхности напыляют последовательно алюминиевое газотермическое покрытие и покрытие из малоуглеродистой или износостойкой стали толщиной 0,05...0,1 мм каждое. Затем проводят обкатку покрытия на площади, ширину которой определяют из соотношения (1). Микротвердости медной основы и напыляемой марки стали определяют предварительно на изготовленных шлифах с помощью микротвердомера ПМТ-3. Выбирают необходимое количество участков, вычисляют их ширину и расстояние между ними и проводят обкатку по всей длине покрытия с его обжатием 30...50%.

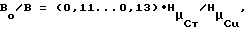

Пример 1. На рабочую поверхность двух узких шириной 305,0 мм и двух широких шириной 366,0 мм стенок кристаллизатора длиной 1,0 м после предварительной дробеструйной обработки поверхности по всей ширине напыляли последовательно алюминиевое газотермическое покрытие и покрытие из малоуглеродистой стали. Длина зоны напыления, толщина покрытия после напыления и обкатки и величина износа рабочей поверхности стенок после 100 плавок приведены в табл. 2. Микротвердости медных стенок и покрытия из малоуглеродистой стали определяли предварительно на изготовленных шлифах с помощью микротвердомера ПМТТ-3.  . Суммарную ширину обкатываемой площади вычисляли по соотношению (1):

. Суммарную ширину обкатываемой площади вычисляли по соотношению (1):

- для узких стенок

B0 = (0,11...0,13)305 4650/1200 = 130,0...153,6 (мм)

- для широких стенок

B0 = (0,11...0,13)366 4650/1200 = 156,0...184,4 (мм).

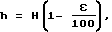

Выбирали 140,0 и 170,0 мм соответственно. С точки зрения равномерности износа стенок кристаллизатора и создания благоприятных условий охлаждения, влияющих на трещинообразование, было выбрано 4 обкатываемых участка на каждой поверхности. Ширина каждого обкатываемого участка составило: для узких стенок - 35,0 мм, широких - 42,5 мм. Расстояние между обкатываемыми участками составила: для узких стенок - (305-140):5 = 33,0 (мм); для широких стенок - (366-170):5 = 39,2 (мм). Суммарную толщину обкатанного покрытия вычисляли по формуле

где h, H - суммарная толщина обкатанного и напыленного покрытия соответственно, мм;

ε - обжатие покрытия,%.

Для суммарной толщины напыленного покрытия 0,16 мм (по 0,08 мм каждое) толщина обкатанного покрытия составила

h = 0,16(1-0,3...0,5) = 0,08...0,112 (мм).

Покрытие обкатывали роликом на суммарную толщину 0,1 мм. Величину износа после 100 плавок определяли по разности измерений толщины стенок в нижней части при помощи штангенциркуля до и после эксплуатации кристаллизатора вдоль всей ширины. В случае длины напыления 100 мм износ произошел выше напыляемой области. Его непосредственно измерили штангенциркулем.

Из табл. 2 видно, что наименьшая величина износа получается при напылении последовательности алюминиевого газотермического покрытия и покрытия из малоуглеродистой стали на нижнюю часть стенок на длине 0,15...0,2 от длины стенки по всей ширине толщиной 0,05...0,1 мм каждое и последующей обкатки площади, ширину которой рассчитывали по соотношению (1), состоящей из четырех равномерно расположенных участков по всей длине стенки, с обжатием покрытия 30...50%.

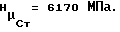

Пример 2. На рабочую поверхность стенок кристаллизатора длиной 1,0 мм аналогично примеру 1 напыляли газотермические покрытия, где в качестве второго слоя использовали износостойкую сталь. Параметры напыления и результаты испытаний после 100 плавок представлены в табл. 2. Микротвердость стального покрытия составила:  . Суммарная ширина обкатываемой площади составила: для узких стенок 172,5...203,9 мм, для широких 207,0...244,6 мм. Выбирали 180,0 и 220,0 мм соответственно. Ширина каждого из четырех обкатываемых участков составила: для узких стенок 45,0 мм; для широких 55,0 мм. Расстояние между обкатываемыми участками составило: для узких стенок 25,0 мм; для широких 29,2 мм. Для суммарной толщины напыленного покрытия 0,16 мм толщина обкатанного покрытия составила 0,08...0,12 мм. Покрытие обкатывали роликом на суммарную толщину 0,1 мм.

. Суммарная ширина обкатываемой площади составила: для узких стенок 172,5...203,9 мм, для широких 207,0...244,6 мм. Выбирали 180,0 и 220,0 мм соответственно. Ширина каждого из четырех обкатываемых участков составила: для узких стенок 45,0 мм; для широких 55,0 мм. Расстояние между обкатываемыми участками составило: для узких стенок 25,0 мм; для широких 29,2 мм. Для суммарной толщины напыленного покрытия 0,16 мм толщина обкатанного покрытия составила 0,08...0,12 мм. Покрытие обкатывали роликом на суммарную толщину 0,1 мм.

Из табл. 2 видно, что наименьшая величина износа получается при напылении последовательно алюминиевого газотермического покрытия и покрытия из износостойкой стали на нижнюю часть стенок на длине 0,15...0,2 от длины стенки по всей ширине толщиной 0,05...0,1 мм каждое и последующей обкатки площади, ширину которой рассчитывали по соотношению (1), состоящей из четырех равномерно расположенных участков по всей длине стенки, с обжатием покрытия 30... 50%.

Пример 3. На рабочую поверхность стенок кристаллизатора наносили последовательно слой Ni и слой Cr электролитическим способом по всей длине стенок. Покрытие образует волнистую поверхность с направлением, совпадающим с направлением течения жидкой стали в кристаллизаторе. Толщина покрытия составила: во впадинах 0,1 мм, в выступах 0,2 мм. Ширина впадин и выступов составила: на узких стенках 34,0 мм, на широких 40,0 мм (для пяти впадин и четырех выступов).

Из табл. 2 видно, что величина износа после 100 плавок превысила величину износа рабочих поверхностей стенок, напыленных по предлагаемому способу.

Следовательно, последовательное напыление алюминиевого газотермического покрытия и покрытия из малоуглеродистой или износостойкой стали на нижнюю часть стенок на длине 0,15...0,2 от длины стенки по всей ширине толщиной 0,05. ..0,1 мм каждое и последующая обкатка покрытия по всей длине на площади, состоящей из одного или нескольких равномерно расположенных участков, ширину которых определяют из соотношения (1) с обжатием покрытия 30...50%, повышают стойкость кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНА-ДОЗАТОРА ДЛЯ ШИБЕРНОГО ЗАТВОРА ПРОМЕЖУТОЧНОГО КОВША | 1995 |

|

RU2094169C1 |

| СПОСОБ НАПЫЛЕНИЯ АЛЮМИНИЕВОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ДЛЯ НАГРЕВА ИХ ПОД ПРОКАТКУ И ЕГО ВАРИАНТЫ | 1994 |

|

RU2089652C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ПЛИТ ШИБЕРНОГО ЗАТВОРА КОВША | 1996 |

|

RU2104124C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА | 1997 |

|

RU2119404C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА | 2001 |

|

RU2186654C1 |

| СПОСОБ РЕМОНТА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1997 |

|

RU2118228C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1994 |

|

RU2079389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2063470C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1997 |

|

RU2113934C1 |

Изобретение относится к области металлургии, может быть использовано в установке разливки стали при подготовке к работе кристаллизатора. Для повышения стабильности процесса разливки и увеличения срока службы кристаллизатора при подготовке его к работе на нижнюю часть стенок на длине 0,15...0,2 от длины стенки по всей ширине напыляют последовательно алюминиевое газотермическое покрытие и покрытие из малоуглеродистой или износостойкой стали толщиной 0,05...0,1 мм каждое. Затем проводят обкатку покрытия по всей длине на площади, состоящей из одного или нескольких равномерно расположенных участков с обжатием покрытия 30...50%. Ширину обкатываемой площади покрытия определяют из соотношения:  где В0, В - ширина обкатанного и напыленного участков соответственно, мм;

где В0, В - ширина обкатанного и напыленного участков соответственно, мм;  - микротвердости напыленной стали и медной стенки соответственно, МПа. 1 з.п. ф-лы, 2 табл.

- микротвердости напыленной стали и медной стенки соответственно, МПа. 1 з.п. ф-лы, 2 табл.

где Во, В - ширина обкатанного и напыленного участков соответственно, мм; - микротвердости напыленной стали и медной стенки соответственно, МПа.

- микротвердости напыленной стали и медной стенки соответственно, МПа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, N 58-53353, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| JP, N 61-4300, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-03-10—Публикация

1996-05-24—Подача