Описание

Настоящее изобретение относится к способу получения альдегидов с 7-25 атомами углерода посредством многоступенчатого катализируемого кобальтом или родием гидроформилирования соответствующих олефинов.

Высшие альдегиды, особенно содержащие от 7 до 25 атомов углерода, могут быть получены, как известно, каталитическим гидроформилированием (технически чаще называемым оксо-синтезом) олефинов, содержащих на один углеродный атом меньше. Альдегиды могут быть использованы, например, в качестве предварительного этапа синтеза в производстве карбоновых кислот и в качестве душистых веществ. Их часто технически переводят посредством каталитического гидрирования в соответствующие спирты, находящие применение, наряду с другим, в качестве промежуточных продуктов при получении мягчителей (пластификаторов) и моющих средств.

Способы гидроформилирования олефинов широко описаны в литературе. Выбор каталитической системы и оптимальных условий реакции для гидроформилирования зависит от реакционной способности используемых олефинов. Влияние структуры используемых олефинов на их реакционную способность в процессе гидроформилирования описано, например, в J. FALBE, "New Syntheses with Carbon Monoxide", Springer Verlag, 1980, Berlin, Heidelberg, New York, Seite 95 ff.

Как правило, обычно считается, что скорость реакции гидроформилирования при постоянных рамочных условиях уменьшается с увеличением числа атомов углерода и с уменьшением степени разветвления олефинов. Так, скорость реакции линейных олефинов по сравнению с разветвленными изомерами может возрастать на величину более чем в десятой степени. Дополнительно решающее влияние на реакционноспособность имеет положение двойной ненасыщенной связи в олефине. Олефины с концевой двойной связью реагируют явно быстрее, чем изомеры с двойной связью внутри молекулы. Различную реакционную способность изомерных октенов исследовали, например, в B.L. HAYMORE, A. van HASSELT, R. BECK, Annals of the New York Acad. Sci., 1983, 415, 159-175; В. CORNILS, W. A. HERRMANN, "Applied Homogeneous Catalysis with Organicmetallic Compounds", Vol. 1&2, VCH, Weinheim, New York,1996.

Технические смеси олефинов, используемые в качестве эдуктов для синтеза гидроформилированием, часто содержат олефиновые изомеры различной структуры с различной степенью разветвления, различным положением ненасыщенной двойной связи и олефины с различной молекулярной массой. Это особенно относится к смесям олефинов, образующихся в процессе ди-, три-олигомеризации и олигомеризации с более высокой степенью олефинов с 2-8 атомами углерода или других легко доступных высших олефинов, или к смесям олефинов, образующихся в процессе соолигомеризации названных олефинов. В качестве примеров типичных смесей олефинов, технически релевантных для гидроформилирования, могут быть названы три- и тетрапропены, так же как ди-, три- и тетрабутены.

При технически осуществляемом гидроформилировании желательно достигать помимо высокой степени превращения также высокую селективность для обеспечения оптимального использования исходных веществ (сырья). Для достижения высокой степени превращения у медленно реагирующих олефинов часто приходится мириться с относительно длительным временем реакции и/или с высокой реакционной температурой. Реакционно-активные олефины, напротив, при равных реакционных условиях превращаются в альдегиды уже в гораздо более короткое время. Совместное гидроформилирование смесей олефинов с различной реакционной способностью приводит к тому, что для достижения достаточной степени превращения также и у более трудно подвергающихся оксо-превращению олефинов требуется относительно продолжительное время реакции. Из более легко подвергающихся превращению олефинов альдегиды образуются все-таки относительно быстро и затем находятся в реакторе вместе с олефинами, более трудно подвергающимися гидроформилированию. Это приводит к нежелательным побочным и последовательным реакциям альдегидов, например к гидрированию, реакциям конденсации, а также к образованию ацеталей и полуацеталей. Прежде всего, вследствие различной реакционной способности олефиновых изомеров трудно также достигнуть в процессе гидроформилирования высокой степени превращения и одновременно высокой селективности.

Помимо неблагоприятного влияния на селективность существует еще два других аспекта против совместного гидроформилирования олефиновых смесей в одну ступень до достижения высокой степени превращения. Согласно одному из них относительно длительное время реакции при заранее заданной пропускной способности (или мощности реактора) требует относительно большого объема реактора. Это неблагоприятно, в особенности потому, что при способах гидроформилирования речь идет о процессах, протекающих при повышенном давлении, а капиталовложения на работающие под давлением реакторы экспоненциально возрастают с увеличением их размеров. Согласно второму аспекту ограничивается регулирование продукционных свойств альдегидов, например, определяемых н/изоотношением (соотношением соединений нормальной (неразветвленной) и изомерной структур).

Способ двухступенчатого гидроформилирования олефинов известен. В европейских заявках на патент ЕР 0562451 и ЕР 0646563 описывается гидроформилирование смесей, содержащих 1- и 2-бутены, причем на первой ступени осуществляют превращение 1-бутена гетерогенной реакцией, а также в многофазной системе, возможно, с добавкой реагента фазового перехода или растворителя, а на второй ступени вводят гомогенно растворенный катализатор. Согласно европейской заявке на патент ЕР 0562451 на обеих ступенях используют родиевые катализаторы, в то время как согласно европейской заявке на патент ЕР 0646563 на первой ступени используют родиевые катализаторы, а на второй ступени используют кобальтовые катализаторы. Согласно европейской заявке на патент ЕР 0562451 не подвергшийся превращению на первой ступени олефин, преимущественно 2-бутен, гидроформилируют на второй ступени в гомогенной фазе и в присутствии родия в качестве катализатора. В европейской заявке на патент ЕР 0646563 этот характер процесса уточняется тем, что не подвергшийся превращению на первой ступени олефин удаляют из реактора в газообразной форме вместе с монооксидом углерода, водородом и образовавшимся при гидрировании бутаном. Этот газ, возможно, после сжатия поступает на вторую ступень гидроформилирования. Способы согласно этим обеим публикациям являются невыгодными для использования при гидроформилировании высших олефинов, то есть с более чем пятью атомами углерода, так как не подвергшиеся превращению олефины вследствие их относительно высокой температуры кипения уже не могут быть удалены в газообразном состоянии с первой ступени с оправданными затратами.

В патенте Великобритании GB 1387657 описывается двухступенчатое гидроформилирование, при котором продукт реакции первой ступени удаляют в газообразном состоянии и после выделения посредством конденсации альдегидов или спиртов отходящий газ первой ступени, содержащий не подвергшиеся превращению олефины, частично возвращают на первую ступень, а другую часть направляют во второй реактор. Такая концепция процесса пригодна для гидроформилирования легко летучих олефинов, содержащих не более пяти атомов углерода, например этилена или пропилена. Для превращения высших олефинов, таких как в ранее упомянутых способах, она не целесообразна, поскольку давление паров олефинов (и альдегидов) слишком мало и поэтому они должны принудительно обрабатываться в жидкой фазе.

В международной заявке WO 95/08525 описан двухступенчатый способ гидроформилирования, в котором реакционную смесь удаляют с первой ступени в газообразном состоянии. Согласно этому способу подвергаться превращению должны быть в состоянии олефины, содержащие от 2 до 20 атомов углерода, в особенности от 2 до 8 атомов углерода. Гидроформилирование катализируется родием, причем катализатор является идентичным на обеих ступенях. В примере описано гидроформилирование пропилена. Высшие олефины, содержащие более пяти атомов углерода, не позволяют технически выгодно быть подвергнутыми превращению, как и в описанных ранее способах, вследствие относительно высокой температуры кипения эдуктов и продуктов. Поэтому превращение в газовой фазе энергетически не выгодно.

Другой вариант двухступенчатого гидроформилирования описан в немецком патенте DE 3232557. На первой ступени олефины подвергают гидроформилированию при использовании кобальтового катализатора со степенью превращения 50-90%. Кобальтовый катализатор выделяют из реакционной смеси, а образованные альдегиды вместе с не подвергшимися превращению олефинами вводят на вторую ступень гидроформилирования. Используемый там модифицированный лигандами кобальтовый катализатор действует не только как катализатор последующего гидроформилирования олефинов, но и одновременно как катализатор гидрирования альдегидов в спирты. Помимо этого, образованные на первой ступени альдегиды нарушают энергетические реакционные условия на второй ступени. Это приводит к последовательным реакциям, в особенности к реакциям конденсации с образованием высококипящих соединений.

Поэтому задача изобретения состоит в создании способа получения высших оксоальдегидов или соответствующих спиртов из олефинов или смесей олефинов, в котором сочетаются высокая степень превращения с высокой селективностью, и, соответственно, возникает меньше продуктов побочных и/или последовательных реакций, и который, к тому же, характеризуется высоким коэффициентом полезного использования пространства и времени и предлагает больше возможности для регулирования свойств продукта.

Поэтому объектом настоящего изобретения является способ многоступенчатого катализируемого кобальтом или родием гидроформилирования олефинов, содержащих от 6 до 24 атомов углерода, в спирты и/или альдегиды, причем олефины

а) подвергают гидроформилированию на стадии гидроформилирования до степени превращения от 20 до 98 мас.%,

б) удаляют катализатор из полученного таким образом жидкого продукта из реактора,

в) разделяют полученную таким образом при гидроформилировании жидкую смесь на низкокипящую фракцию, содержащую олефины и парафины, и фракцию из нижней части колонны, содержащую альдегиды и/или спирты,

г) содержащиеся в низкокипящей фракции олефины подвергают превращению на последующих ступенях способа, включающих стадии а), б) и в), и объединяют фракции из нижней части колонны стадии в) всех ступеней способа.

Предпочтительно способ по изобретению осуществляют таким образом, что полученный жидкий продукт из реактора стадий гидроформилирования а) представляет собой гомогенную жидкую фазу. Кобальтовые и родиевые катализаторы предпочтительно используют так, что они гомогенно растворяются в жидком продукте выпуска из реактора стадий гидроформилирования а).

Отделение не подвергшихся взаимодействию олефинов от образованных альдегидов осуществляют после отделения не использованного синтез-газа и катализатора в одну или несколько стадий разделения или дистилляции. Таким образом, продукты гидроформилирования первой ступени способа еще не раз подвергаются на одной или нескольких последующих ступенях благоприятным условиям последовательных реакций гидроформилирования.

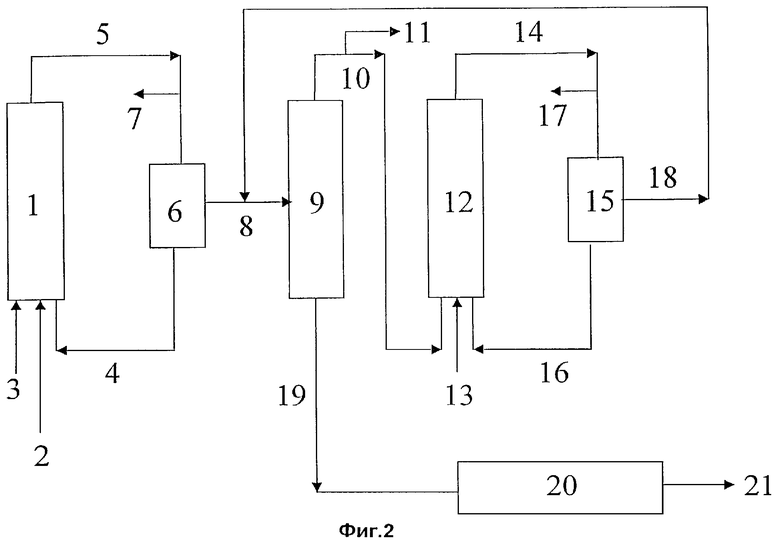

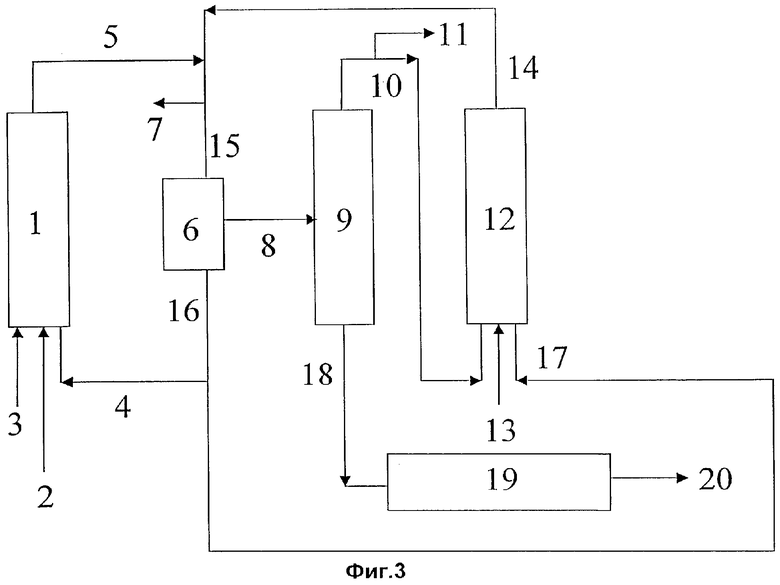

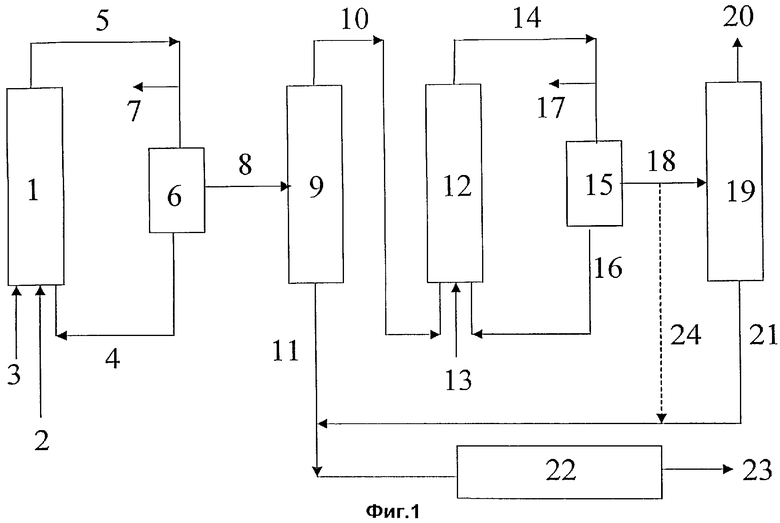

Способ по изобретению может осуществляться с учетом конкретных обстоятельств, предпочтительно в две стадии, периодически или непрерывно. При непрерывном осуществлении процесса возможны различные варианты способа, которые в качестве примера представлены как двухступенчатый процесс на фиг.1-3. В последующем эти виды осуществления способа обозначаются как варианты 1, 2 и 3. Необходимо подчеркнуть, что описанные при этом варианты способа по смыслу пригодны также для способов с более чем двумя ступенями.

Полученные посредством способа по изобретению сырые альдегиды, содержащие помимо самих продуктов способа - альдегида и спирта, еще и формиаты, продукты конденсации и другие высококипящие соединения, подвергают переработке либо дистилляцией для отделения альдегида, либо сначала гидрируют, а после этого подвергают переработке дистилляцией для отделения спирта.

Вариант 1

Способ согласно варианту 1 представлен в виде блок-схемы на фиг.1. В первый реактор для гидроформилирования 1 подают олефиновую смесь 3, синтез-газ 2 (монооксид углерода и водород), а также раствор катализатора или предшественника катализатора 4. Сбрасывают давление полученной таким образом при гидроформилировании смеси 5, отводят декомпрессированный газ 7 (неиспользованный синтез-газ), а декомпрессированную полученную при гидроформилировании смесь освобождают от катализатора 4 при первом отделении катализатора 6, который возвращают в первый реактор для гидроформилирования 1, возможно, после удаления через шлюз небольшой части потока и подпитки свежим катализатором. Катализатором называются здесь также предварительные ступени (предшественники) образования катализаторов, например растворы солей двухвалентного кобальта (II). Освобожденную от катализатора полученную при гидроформилировании смесь разделяют в дистилляционной колонне 9 на низкокипящую фракцию 10, состоящую в преобладающем количестве из не подвергшихся превращению олеинов, и сырой альдегид 11. Низкокипящую фракцию 10, синтез-газ 13 и раствор катализатора 16 направляют во второй реактор для гидроформилирования 12. Гидроформилирование на второй ступени способа можно проводить с той же самой каталитической системой (как металл, так и лиганд или их существующая концентрация) или с другой каталитической системой, чем на первой ступени. Полученную при гидроформилировании смесь 14 из второго реактора для гидроформилирования 12 вновь подвергают декомпрессии и отводят декомпрессионный газ 17. Декомпрессированную полученную при гидроформилировании смесь 14 освобождают при втором отделении катализатора 15 от катализатора 16, который вновь направляют во второй реактор для гидроформилирования 12, возможно, после удаления через шлюз небольшой части потока и подпитки свежим катализатором. Освобожденную от катализатора полученную при гидроформилировании смесь 18 разделяют в колонне 19 на низкокипящую фракцию 20, состоящую в преобладающем количестве из насыщенных углеводородов, и сырой альдегид 21. В случае необходимости, часть низкокипящей фракции 20 может быть возвращена в реактор 12 (линия на фиг.1 не показана). Другое выполнение этого варианта способа состоит в том, что освобожденную от катализатора полученную при гидроформилировании смесь 18 без дистилляции в колонне 19 направляют вместе с сырым альдегидом 11 на гидрирование 22 (линия 24). Сырые альдегиды 11 и 21 или 11 и 24 гидрируют водородом в реакторе для гидрирования 22 с образованием неочищенного спирта 23, который, возможно, посредством не показанной дистилляции перерабатывают в чистый спирт. Если альдегид является основным целевым продуктом, то блок гидрирования 22 обходят и перерабатывают сырой альдегид (11 и 21 или 11 и 24) в чистый альдегид, возможно, посредством не показанной дистилляции.

В этой форме осуществления изобретения каждая ступень способа имеет стадию гидроформилирования а), стадию отделения катализатора б) и стадию дистилляции в), при условии, что отделенный на стадии б) катализатор непосредственно или после его переработки возвращают на стадию гидроформилирования а) той же ступени способа. Факультативно этот вариант способа может также осуществляться таким образом, что последняя ступень способа совсем не имеет стадии дистилляции в).

Вариант 2

Блок-схема другого варианта способа по изобретению представлена на фиг.2. В первый реактор для гидроформилирования 1 подают олефиновую смесь 3, синтез-газ 2 (монооксид углерода и водород), а также катализатор 4 или его предшественник. Полученную таким образом при гидроформилировании смесь 5 декомпрессируют, декомпрессированный газ 7 (не использованный синтез-газ) отводят, а декомпрессированную полученную при гидроформилировании смесь освобождают при первом отделении катализатора 6 от катализатора 4, который, возможно, после удаления через шлюз небольшой части потока и подпитки свежим катализатором возвращают в первый реактор для гидроформилирования 1. Освобожденную от катализатора полученную при гидроформилировании смесь 8 направляют на дистилляцию 9. Там ее разделяют вместе с освобожденной от катализатора полученной при гидроформилировании смесью 18 из второго реактора для гидроформилирования 12 на низкокипящую фракцию 10, содержащую не подвергшиеся превращению олефины и инертные парафины, и сырой альдегид 19. После удаления через шлюз части потока 11 для отделения насыщенных углеводородов (парафинов) и прочих не олефиновых соединений низкокипящую фракцию 10 направляют вместе с синтез-газом 13 и катализатором 16 во второй реактор для гидроформилирования 12. Полученную таким образом при гидроформилировании смесь 14 декомпрессируют, отводят декомпрессированный газ 17, а декомпрессированную полученную при гидроформилировании смесь освобождают при втором отделении катализатора 15 от катализатора 16, который возвращают во второй реактор для гидроформилирования 12, возможно, после удаления через шлюз небольшой части потока и подпитки свежим катализатором. Освобожденную от катализатора вторую полученную при гидроформилировании смесь 18 подпитывают полученной при гидроформилировании смесью 8 первой ступени, как уже упоминалось, в дистилляционной колонне 9. Сырой альдегид 19 может подвергаться гидроформилированию водородом в блоке гидрирования 20 с получением сырого спирта. Этот спирт может вновь перерабатываться в чистый спирт посредством не изображенной на фиг.1 дистилляции. Если целевым продуктом является альдегид, то сырой альдегид 19 перерабатывается в чистый альдегид посредством не изображенной на фиг.1 дистилляции в обход блока гидрирования.

Катализатором здесь называются также предшествующие ступени (предшественники) получения катализаторов, например растворы двухвалентного кобальта (II). Вторая или любая последующая ступень способа может осуществляться с одной и той же каталитической системой (как с металлом, так и с лигандом или их существующей концентрацией) или с другой системой, чем на первой ступени способа.

Удаление через шлюз насыщенных углеводородов взамен удаления посредством разделенного потока 11 может также происходить посредством переработки разделенного потока освобожденного от катализатора полученного при гидроформилировании продукта 18 (не изображено). Технически это осуществимо, например, посредством дистилляционного разделения этого потока на низкокипящую фракцию, удаляемую через шлюз, и альдегиды, возвращаемые в освобожденную от катализатора полученную при гидроформилировании смесь 18 или сырой альдегид 19.

Эта форма осуществления изобретения имеет на каждой ступени способа стадию гидроформилирования а), а также стадию отделения катализатора б), причем объединенные жидкие полученные при гидроформилировании смеси разделяют на общей стадии дистилляции в) на низкокипящую фракцию и фракцию из нижней части колонны, при условии, что отделенный на стадии б) катализатор возвращают на стадию гидроформилирования а) той же ступени способа непосредственно или после его переработки.

Вариант 3

Следующий вариант способа по изобретению представлен на фиг.3. В первый реактор для гидроформилирования 1 подают олефиновую смесь 3, синтез-газ 2 (монооксид углерода и водород), а также раствор катализатора или его предшественник 4. Полученную таким образом при гидроформилировании смесь 5 вместе с полученной при гидроформилировании смесью 14 из второго реактора для гидроформилирования 12 подвергают декомпрессионной обработке в виде объединенного выпускного продукта гидроформилирования 15, а декомпрессированный газ 7 отводят. Объединенный выпускной продукт гидроформилирования освобождают от катализатора 16 при отделении катализатора 6 и получают смесь 8, содержащую образовавшиеся альдегиды, спирты и не подвергнувшиеся превращению олефины. Катализатор 16 подразделяют на два частичных потока 4 и 17, возможно, после частичного удаления через шлюз и подпитки свежим катализатором. Отделенный поток 4 возвращают в первый реактор для гидроформилирования 1, а отделенныйпоток 17 - во второй реактор для гидроформилирования 12. Освобожденный от катализатора полученный при гидроформилировании выпускной продукт 8 разделяют в дистилляционной колонне 9 на низкокипящую фракцию 10 и сырой альдегид 18. Низкокипящую фракцию 10, содержащую не подвергшиеся превращению олефины, возможно, после удаления через шлюз части ее количества 11 (для отделения насыщенных углеводородов или прочих не олефиновых соединений) направляют вместе с синтез-газом 13 и катализатором 17 во второй реактор для гидроформилирования 12. Сырой альдегид 18 может быть подвергнут гидрированию водородом в блоке гидрирования 19 с образованием сырого спирта 20. Последний может вновь быть переработан в чистый спирт посредством не показанной на фиг.3 дистилляции. Если целевым продуктом является альдегид, то блок гидрирования 19 обходят и перерабатывают сырой альдегид 18 в чистый альдегид посредством дистилляции (на фиг.З не показано).

В варианте 3 возможно также осуществлять удаление через шлюз насыщенных углеводородов посредством отдельной переработки части потока полученной при гидроформилировании смеси 14, например посредством дистилляционного отделения низкокипящей фракции.

Эта форма осуществления изобретения характеризуется тем, что объединенные продукты выпуска из реакторов всех стадий гидроформилирования а) пропускают только лишь через стадию отделения катализатора б) и стадию дистилляции в) при условии, что отделенный на стадиях способа б) катализатор непосредственно или после переработки разделяют и возвращают на стадию гидроформилирования а) отдельных ступеней способа.

В этом варианте катализатор включает также предшествующие ступени (предшественники) получения катализатора, например растворы солей двухвалентного кобальта (II).

В этом варианте способа на всех стадиях гидроформилирования, соответственно, на всех ступенях способа должен быть использован одинаковый катализатор, а именно кобальт или родий в качестве активного каталитического металла. Однако возможно использовать различные концентрации катализатора на различных ступенях способа, соответственно, на их стадиях гидроформилирования.

В способе по изобретению возможно частично или полностью возвращать в процесс отделенный неиспользованный синтез-газ. Особенно интересная возможность возникает при работе реакторов для гидроформилирования при различных давлениях. Газ, отходящий из реактора, работающего при более высоком давлении по сравнению с другими реакторами, может быть отделен при давлении, превышающем рабочее давление в других реакторах, благодаря чему он может быть использован в других реакторах без компрессии.

Общим признаком изобретения и, соответственно, вариантов от 1 до 3 является гидроформилирование олефинов или олефиновых смесей в несколько ступеней, предпочтительно в две ступени, причем на первой ступени подвергают превращению преимущественно реакционно-активные олефины, а на последующих ступенях - преимущественно химически пассивные олефины. Другим существенным отличительным признаком изобретения является отделение содержащихся в низкокипящих фракциях не подвергшихся превращению олефинов из жидких выпускных продуктов гидроформилирования первой ступени после отделения катализатора, преимущественно, дистилляцией. Существенные различия между отдельными вариантами состоят в затратах на переработку выпускных реакционных продуктов. Благодаря отдельно действующему циркуляционному контуру катализатора в варианте 1 создается возможность использования в реакторе различных катализаторов, различных концентраций катализаторов или различных лигандных систем. В варианте 1 гарантируется лучшее отделение в процессе разделительных дистилляций парафинов, получающихся в качестве побочных продуктов реакции. Однако возможно сэкономить, по меньшей мере, одну дистилляцию и подвергать разделению выпускной продукт из различных реакторов для гидроформилирования лишь на одной стадии дистилляции (вариант 2). Другое сокращение необходимых аппаратов достигается при объединении циркуляционных контуров катализаторов (вариант 3). Хотя уже можно больше не использовать различные катализаторы на ступенях способа, однако концентрацию катализатора в реакторах можно еще регулировать соотношением при разделении потока возвращаемого катализатора (разделенные потоки 4 и 17 при двухступенчатом способе согласно фиг.3). Условия реакций, такие как давление, температура и так далее, остаются выбираемыми независимо друг от друга для каждой стадии гидроформилирования.

Реакторы, в которых проводят гидроформилирование, могут быть одинаковыми или различными на всех ступенях способа. Примерами используемых типов реакторов могут быть барботажные колонки, петлевые реакторы, струйные сопловые реакторы, реакторы с перемешивающим устройством и трубчатые реакторы, которые могут быть частично выполнены в виде каскада и/или вмонтированными.

Эдуктами для способа являются олефины или смесь олефинов с 6-24 атомами углерода, предпочтительно с 6-20 атомами углерода, в особенности с 8-20 атомами углерода, а также с концевой или внутренней ненасыщенной двойной связью С-С. Смесь может состоять из олефинов с равным, близким (±2) или явно отличающимся (более ±2) числом атомов углерода. В качестве олефинов, которые могут быть использованы в качестве эдукта как в чистой форме, так и в смеси изомеров или в смеси с прочими олефинами с другим числом атомов углерода, могут быть названы, например, 1-, 2- или 3-гексен, 1-гептен, линейные гептены с внутренней ненасыщенной двойной связью (2-гептен, 3-гептен и так далее), смеси линейных гептенов, 2- или З-метил-1-гексена, 1-октена, линейных октенов с внутренней ненасыщенной двойной связью, смеси линейных октенов, 2- или 3-метилгептена, 1-нонена, линейных ноненов с внутренней ненасыщенной двойной связью, смеси линейных октенов, 2-, 3-или 4-метилоктенов, 1-, 2-, 3-, 4- или 5-децена, 2-этил-1-октена, 1-додецена, линейных додеценов с внутренней ненасыщенной двойной связью, смеси линейных додеценов, 1-тетрадецена, линейных тетрадеценов с внутренней ненасыщенной двойной связью, смеси линейных тетрадеценов, 1-гексадецена, линейных гексадеценов с внутренней ненасыщенной двойной связью, смеси линейных гексадеценов. Пригодными эдуктами помимо этого являются, среди прочих, полученная в качестве побочного продукта при димеризации пропена смесь изомерных гексенов (дипропен), полученная в качестве побочных продуктов димеризации бутенов смесь изомерных октенов (дибутен), полученная в качестве побочного продукта тримеризации пропенов смесь изомерных ноненов (трипропен), полученная в качестве побочного продукта тетрамеризации пропена или тетрамеризации бутенов смесь изомерных додеценов (тетрапропен или трибутен), полученная в качестве побочного продукта тетрамеризации бутенов смесь гексадеценов (тетрабутен), а также олефиновые смеси, полученные соолигомеризацией олефинов с различным числом атомов углерода (предпочтительно от 2 до 4), возможно, после дистилляционного разделения на фракции с одинаковым или близким числом (±2) атомов углерода. Далее, могут быть использованы олефины или олефиновые смеси, полученные синтезом Фишера-Тропша. Помимо этого могут быть использованы олефины, полученные олефинетазисом или другими технологическими процессами. Предпочтительными эдуктами являются смеси изомерных октенов-, ноненов-, додеценов- или гексадеценов, то есть олигомеров низших олефинов, таких как н-бутены, изобутен или пропен. Другими в равной мере хорошо пригодными эдуктами являются олигомеры олефинов, содержащих 5 атомов углерода.

Для олигомеризации бутенов с получением смесей, содержащих, в основном, олефины с 8 атомами углерода, существует принципиально три варианта способа. Давно известна олигомеризация в присутствии кислых катализаторов, причем технически используют, например, цеолиты или фосфорную кислоту на носителях. При этом получают изомерные смеси разветвленных олефинов, представляющие собой, главным образом, диметилгексены (международная заявка WO 92/13818). Равным образом, используемым во всем мире способом является олигомеризация в присутствии растворимых никелевых комплексов, известных как DIMERSOL-способ (В. CORNILS, W. A. HERRMANN, "Applied Homogeneous Catalysis with Organicmetallic Compounds", Vol. 1&2, VCH, Weinheim, New York, 1996). Третьим вариантом способа является олигомеризация на неподвижном слое никелевых катализаторов. Способ вошел в литературу как OCTOL-процесс (Hydrocarbon Process., Int. Ed. (1986) 65 (2. Sect.l) Siete 31-33).

Для получения согласно изобретению смеси спиртов с 9 атомами углерода, пригодных, в особенности, в качестве пластификаторов используют преимущественно смесь олефинов с 8 атомами углерода, получаемых из прямоцепочечных бутенов по OCTOL-процессу.

В используемом для гидроформилирования синтез-газе монооксид углерода и водород, в общем случае, находятся в молярном соотношении от 1:4 до 4:1 и предпочтительно в стехиометрическом соотношении.

В способе по изобретению работают с кобальтовыми или родиевыми катализаторами как с комплекс-стабилизирующими добавками, такими как органические фосфины и фосфиты, так и без них. На всех стадиях гидроформилирования возможно работать как с родиевыми катализаторами, так и с кобальтовыми катализаторами. Кроме того, возможно использовать на первой ступени способа на стадии гидроформилирования а) кобальтовый катализатор (альтернативно: родиевый катализатор), а на стадиях гидроформилирования последующих ступеней - родиевые катализаторы (альтернативно: кобальтовые катализаторы). Преимуществом способа по изобретению является возможность использования на отдельных ступенях различных катализаторов, благодаря чему при более чем двух ступенях в способе также можно работать с различными катализаторами, например кобальт/родий/кобальт.

Выбор катализатора и условий реакции (концентрация катализатора, температура, давление, время выдержки) зависит, среди прочего, от числа атомов углерода и состава исходных олефинов. Если критерием высокого качества продукта является высокое содержание гидроформилированных по концам олефинов, то очень хорошее качество при удовлетворительном выходе продукта достигается, например, у смеси димеризованных н-бутенов, известной как ди-н-бутен, если в двухступенчатом способе используют на обеих ступенях немодифицированные кобальтовые катализаторы. Если же использовать на первой ступени немодифицированный кобальтовый катализатор, а на последующих ступенях - немодифицированный родиевый катализатор, то выход продукта улучшается, в то время как качество продукта несколько снижается. Дальнейшее улучшение выхода продукта и снижение качества продукта происходит в том случае, если на всех ступенях используют немодифицированные родиевые катализаторы. Если же критерием высокого качества продукта является низкое содержание гидроформилированных по концам олефинов, то хорошее качество продукта при очень высоком его выходе достигается, например, у смеси димеризованных н-бутенов, известной как ди-н-бутены, если при двухступенчатом способе на обеих ступенях используют немодифицированные родиевые катализаторы. При использовании модифицированных лигандами катализаторов, в особенности при использовании родия и фосфорных лигандов, на содержание гидроформилированных по концам либо не по концам олефинов, к тому же, может оказывать влияние выбор лигандов. Оптимальное число ступеней способа, а также оптимальные катализаторы на отдельных стадиях гидроформилирования для данного конкретного исходного олефина нетрудно определить ориентировочными испытаниями. Концентрации катализаторов на отдельных ступенях могут быть одинаковыми или различными.

Температура и давление на стадиях гидроформилирования различных ступеней способа могут варьироваться в широких пределах в зависимости от катализатора и олефиновой смеси. Так как на первой ступени предпочтительно в реакции участвуют реакционно-активные олефины, то на стадиях гидроформилирования последующих ступеней целесообразно создавать более жесткие реакционные условия в отношении температуры, количества катализатора, времени выдерживания и так далее.

Оптимальные условия могут варьироваться от случая к случаю в зависимости от поставленной цели. Так, например, оптимизирующим критерием могут быть достигаемое в совокупности полезное использование пространства и времени, повышение селективности или желаемые свойства продукта. Как правило, решающее значение имеют состав олефинового эдукта и выбор катализаторной системы и/или реакционных условий, определяющие возможные формы осуществления способа по изобретению, являющиеся экономически оптимальными.

В способе по изобретению степень превращения олефинов на стадиях гидроформилирования отдельных ступеней способа достигает от 20 до 98%, в особенности от 40 до 80%, особенно предпочтительно от 50 до 75% (по выбору подходит единственное значение).

На следующих после первой ступени способа стадиях гидроформилирования а) других последующих ступеней способа степень превращения олефинов, в зависимости от конкретного случая, может достигать, по меньшей мере, 50%, предпочтительно от 55 до 98%.

В способе по изобретению полезно, чтобы в реакторах для гидроформилирования можно было устанавливать различные реакционные условия. Это делает возможным приводить в соответствие условия гидроформилирования с реакционной активностью подводимой олефиновой смеси. Для сведения к минимуму продуктов последующих и побочных реакций целесообразно, например, подвергать превращению в первом реакторе реакционно-активные олефины при как можно более мягких условиях для того, чтобы там почти не образовывалось последующих и побочных продуктов. В следующем реакторе затем подвергают гидроформилированию, возможно, при более жестких условиях остальную олефиновую смесь, состоящую преимущественно из реакционно-пассивных олефинов. Таким образом, посредством различных реакционных условий в реакторах возможно влиять на распределение изомеров в образующихся альдегидах.

Катализируемые родием и кобальтом процессы гидроформилирования различаются, главным образом, их рабочими параметрами. Однако главное различие заключается в принципиально различном отделении и возврате катализаторов. В последующем по отдельности описываются оба способа.

Способы гидроформилирования, катализируемые кобальтом

В катализируемых кобальтом способах гидроформилирования могут использоваться немодифицированные и/или модифицированные катализаторы, которые на каждой ступени способа могут быть одинаковыми или различными. Процесс гидроформилирования на любой ступени катализируемого кобальтом процесса может осуществляться согласно одноступенчатому процессу, описанному в немецкой заявке на патент DE 19654340. По этому процессу исходные вещества, раствор соли кобальта, органическую фазу и синтез-газ одновременно вводят в реактор прямотоком снизу, преимущественно через смесительное сопло.

В качестве соединений кобальта предпочтительно используют соли кобальта, такие как формиаты, ацетаты или соли карбоновых кислот, являющиеся водорастворимыми. Особенно пригодным оказался ацетат кобальта, который используют в виде водного раствора с содержанием кобальта в расчете на металл от 0,5 до 3 мас.%, преимущественно от 1,0 до 2,0 мас.%.

Органическая фаза содержит подлежащий гидроформилированию олефин и, возможно, дополнительный альдегид и/или спирт, причем речь идет об альдегиде или спирте, преимущественно образованных в качестве продукта реакции гидроформилирования.

Особенное значение в способе, катализируемом кобальтом, придается дозированию исходных веществ в реактор. Дозирующее устройство должно обеспечивать хорошее смешение фаз и достижение как можно более высокой поверхности фазового обмена. Поэтому при катализируемом кобальтом гидроформилировании полезно подразделять реакторное пространство в реакторах для гидроформилирования посредством вмонтирования небольшого количества перфорированных листов (минимальное количество = 1), вертикально расположенных по отношению к направлению протекания (движения) потока реагентов и продуктов. Посредством реакторного каскадирования обратное смешение в значительной степени уменьшается по сравнению с простой барботажной колонкой, а характер потока трубчатого реактора выравнивается. Такие технико-технологические меры приводят к тому, что улучшается как выход продукта, так и селективность гидроформилирования.

Если по изобретению используют стадию гидроформилирования с кобальтовым катализатором, то ее осуществляют при температуре от 100 до 250°С и давлении от 100 до 400 бар. Особенно пригодными оказались температура от 100 до 210°С и давление синтез-газа от 200 до 300 бар. Объемное отношение монооксида углерода к водороду в синтез-газе находится, в общем случае, в пределах от 2:1 до 1:2, преимущественно оно составляет 1:1. Синтез-газ преимущественно используют в избыточном количестве, например, вплоть до трехкратного количества по отношению к стехиометрическому количеству.

Гидроформилирование олефинов с кобальтовым катализатором на первой ступени процесса, на которой осуществляют превращение реакционно-активных олефинов, проводят при температуре в пределах от 140°С до 195°С, преимущественно от 160°С до 185°С. Степень превращения олефинов на этой ступени способа стремится к величине в пределах от 20 до 90%, преимущественно от 50 до 80%.

После выпуска из реактора первой ступени способа или первой стадии гидроформилирования выпускной продукт декомпрессируют до давления от 10 до 15 бар и направляют на стадию освобождения от кобальта (отделение катализатора, 6 на фиг.1). На стадии удаления кобальта выпускной продукт (органическую фазу) освобождают от карбонильных комплексов кобальта в присутствии "технологической воды" воздухом или кислородом при температуре от 130 до 190°С. Способы удаления кобальта хорошо известны и подробно описаны в литературе, как, например, J. FALBE, в "New Syntheses with Carbon Monoxide", Springer Verlag, (1980), Berlin, Heidelberg, New York, Seite 158 ff.

Удаление кобальта проводят преимущественно в заполненном насадочными телами, такими как кольца Рашига, автоклаве (напорном резервуаре), в котором достигается как можно более высокая поверхность фазового обмена. Освобожденный от кобальта продукт органической фазы отделяют от водной фазы в последовательно расположенном отделительном резервуаре. Водную фазу - "технологическую воду", содержащую переэкстрагированный из органической фазы рекуперированный кобальт в форме ацетата/формиата кобальта, возвращают в оксо-реактор той же ступени способа целиком или после удаления через шлюз небольшого ее количества и используют преимущественно в качестве исходного вещества для получения "in situ" кобальтового комплекса катализатора.

Предварительное карбонилирование, экстракцию катализатора и собственно гидроформилирование осуществляют в реакторе согласно немецкому патенту DE 19654340. Возможно также эти ступени способа аппаратурно отделять друг от друга.

Органический продукт из реактора, содержащий не подвергшиеся превращению олефины, альдегиды, спирты, эфир муравьиной кислоты и высококипящие соединения, после стадии гидроформилирования и отделения катализатора возвращают на стадию дистилляции. Здесь продукт из реактора, освобожденный от кобальтового катализатора и не использованного синтез-газа, разделяют дистилляцией на сырые альдегиды/спирты (фракция нижней части колонны) и низкокипящую фракцию, которая в зависимости от варианта способа и условий стадии гидроформилирования состоит, главным образом, из не подвергшихся превращению слабо реакционно-активных олефинов и/или парафинов, образованных при гидроформилировании олефинов.

Освобожденные на стадии дистилляции от ценных продуктов не подвергшиеся превращению олефины непосредственно после этого направляют на стадию гидроформилирования последующей ступени способа.

Катализируемое кобальтом гидроформилирование в способе согласно изобретению проводят на следующих за первой ступенью последующих ступенях способа, соответственно, стадиях гидроформилирования, при температуре от 160 до 220°С, преимущественно от 175 до 195°С. Степень превращения олефинов здесь стремится к величине, по меньшей мере, 50%, предпочтительно в пределах от 50 до 95%, особенно предпочтительно в пределах от 55 до 98%.

Многоступенчатый способ по изобретению предоставляет возможность добиться желаемой степени превращения олефинов на первой ступени посредством создания соответствующих реакционных условий, например посредством выбора низких концентраций кобальта. На последующих ступенях, где превращению подвергают более медленно реагирующие олефины, реакционные условия могут потом ужесточаться, например, посредством повышения концентрации катализатора.

Ступени способа по изобретению, на которых используют кобальтовый катализатор, особенно пригодны для гидроформилирования смесей изомерных олефинов, получаемых олигомеризацией пропена и бутенов. К типичным олигомеризатам, преимущественно используемым в качестве основы сырья для гидроформилирования, согласно новому способу относятся ди-, три- и тетрапропен, а также ди-, три- и тетрабутен.

Гидроформилирование, катализируемое родием

При катализируемом родием способе гидроформилирования могут использоваться модифицированные и/или немодифицированные катализаторы, которые на каждой катализируемой родием стадии гидроформилирования могут быть одинаковыми или различными.

Эти родиевые катализаторы могут вводиться в процесс в форме их активных комплексов. Однако, как правило, технологически проще генерировать активные катализаторы "in situ" из стабильных, способных легко храниться родиевых соединений. Пригодными для этого соединениями родия являются, например, соли двух(II)- и трех(III)-валентного родия, такие как хлорид родия(III), нитрат родия(III), сульфат родия(III), сульфат калия, смешанный сульфат калия и родия, карбоксилат родия(II) или родия(III), ацетат родия(II) или родия(III), октаноат родия(II), нонаноат родия(II), оксид родия(III), соли кислот родия(III), трис-аммонийгексахлорродат(III). Далее, пригодны комплексы родия, такие как бискарбонилацетилацетонат родия, ацетилацетонатбисэтиленродия(I). Особенно пригодны ацетат родия, октаноат родия и нонаноат родия.

В общем случае прибавляют приблизительно от 1 до 500 моль лиганда, преимущественно от 3 до 50 моль лиганда на 1 моль родия. Свежий лиганд можно прибавлять к любому промежуточному продукту реакции для того, чтобы поддерживать постоянной концентрацию свободных лигандов.

Концентрация родия в реакторе для гидроформилирования находится в пределах от 1 части на 106 частей до 500 частей на 106 частей, преимущественно в пределах от 5 частей на 106 частей до 200 частей на 106 частей.

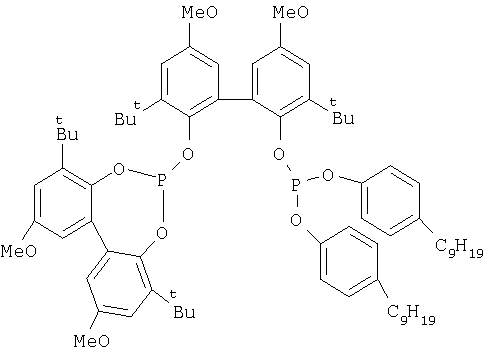

Выбор лигандов, предназначенных для использования в способе по изобретению, не ограничен, но зависит от используемого олефина и желаемых продуктов. Предпочтительными лигандами являются лиганды, содержащие атомы азота, фосфора, мышьяка или сурьмы. Особенно предпочтительны фосфорные лиганды. Лиганды могут быть одно- или многозубчатые. У хиральных лигандов могут использоваться как рацемат, так и энантиомер или диастереомер. В качестве фосфорных лигандов особенно следует назвать фосфины, фосфиноксиды, фосфиты, фосфониты и фосфиниты. Примерами фосфинов являются трифенилфосфин, трис(п-толил)фосфин, трис(м-толил)фосфин, трис(о-толил)фосфин, трис(п-метоксифенил)фосфин, трис(п-фторфенил)-фосфин, трис(п-хлорфенил)фосфин, трис(п-диметиламинофенил)фосфин, этилдифенилфосфин, пропилдифенилфосфин, трет.бутилдифенилфосфин, н-бутил-дифенилфосфин, н-гексилдифенилфосфин, о-гексилдифенилфосфин, дициклогексилфенилфосфин, трициклогексилфосфин, трициклопентилфосфин, три-этилфосфин, три(1-нафтил)-фосфин, три-2-фурилфосфин, трибензилфосфин, бензилдифенилфосфин, три-н-бутилфосфин, триизобутилфосфин, три-трет.бутилфосфин, бис(2-метоксифенил)-фенилфосфин, неоментилдифенил-фосфин, щелочные, щелочноземельные, аммониевые и другие соли сульфированных трифенилфосфинов, такие как трис(м-сульфонилфенил)фосфин, (м-сульфонил)дифенилфосфин; 1,2-бис(ди-циклогексилфосфино)этан; бис(дицик-логексилфосфино)метан, 1,2-бис(диэтил-фосфино)этан, 1,2-бис(2,5-диэтил-фосфолано)бензол [Et-DUPHOS], 1,2-бис(2,5-диэтилфосфолано)этан [Et-BPE], 1,2-бис(диметилфосфино)этан, бис(диметил-фосфино)метан, 1,2-бис(2,5-диме-тилфосфолано)бензол [Me-DUPHOS], 1,2-бис-(2,5-диметилфосфолано)этан [Ме-ВРЕ], 1,2-бис(дифенилфосфино)бензол, 2,3-бис-(дифенилфосфино)-би-цикло[2.2.1]гепт-5-ен [NORPHOS], 2,2'-бис(дифенил-фосфино)-1,1′-бинафтил [BINAP], 2,2′-бис(дифенилфосфино)-1,1′-бифенил [BISBI], 2,3-бис(дифенил-фосфино)бутан, 1,4'-бис(дифенилфосфино)бутан, 1,2-бис(дифенилфосфино)-этан, бис(2-дифенилфосфиноэтил)фенилфосфин, 1,1′-бис-(дифенилфосфино)-ферроцен, бис(дифенилфосфино)метан, 1,2-бис(дифенил-фосфино)пропан, 2,2'-бис(ди-п-толилфосфино)-1,1′-бинафтил, о-изопропилиден-2,3-дигидрокси-1,4-бис(дифенилфосфино)бутан [DIOP], 2-(дифенилфосфино)-2′-метокси-1,1′-бинафтил, 1-(2-дифенилфосфино-1-нафтаил)изохинолин, 1,1,1-трис-(дифенил-фосфино)этан, трис(гидроксипропил)фосфин.

Особенно предпочтительно используемым фосфином является трифенилфосфин.

Примерами фосфитов являются триметилфосфит, триэтилфосфит, три-н-пропил-фосфит, триизопропилфосфит, три-н-бутилфосфит, триизобутилфосфит, три-трет. бутилфосфит, трис(2-этилгексил) фосфит, трифенилфосфит, трис(2,4-ди-трет.бутилфенил)фосфит, трис(2-трет.бутил-4-метоксифенил)фосфит, трис(2-трет.бутил-4-метилфенил)фосфит, трис(п-крезил)фосфит. Кроме того, стерически затрудненные фосфитные лиганды, такие как описанные, среди прочего, в европейской заявке на патент ЕР 155508, патентах США US 4668651, US 4748261, US 4769498, US 4774361, US 4835299, US 4885401, US 5059710, US 5113022, US 5179055, US 5260491, US 5264616, US 5288918, US 5360938, европейских заявках на патент ЕР 472071 и ЕР 518241 и в международной заявке WO 97/20795. Предпочтительно используют трифенилфосфиты, замещенные предпочтительно в ортоположении по отношению к эфирной группе фосфита по выбору на 1- или 2-изопропильную и/или трет. бутильную группы.

Примерами фосфонитов являются метилдиэтоксифосфин, фенилдиметоксифосфин, фенилдифеноксифосфин, 6-фенокси-6Н-дибенз[с, е][1,2]оксафосфорин и их производные, в которых атомы водорода полностью или частично замещены на алкил, арил или атомы галогена, а лиганды описаны в международной заявке WO 9843935, патенте Японии JP-09-268152 и немецкой заявке на патент DE 19810794 и немецких заявках на патент DE 19954721 и DE 19954510.

Пригодные фосфинитные лиганды описаны, среди прочего, в патенте США US 5710344, в международной заявке на патент WO 9506627, в патенте США US 5360938, в патенте Японии JP 07082281. Их примерами являются дифенил(фенокси)фосфин и его производные, в которых атомы водорода полностью или частично замещены на алкил, арил или атомы галогена, ди-фенил(метокси)фосфин, дифенил(этокси)фосфин и так далее.

Катализируемое родием гидроформилирование, как правило, осуществляют при давлении от 1 до 300 бар, преимущественно при давлении от 15 до 270 бар. Используемое давление зависит от структуры исходных олефинов, используемого родиевого катализатора и желаемого эффекта. Так, например, α-олефины могут быть превращены в соответствующие альдегиды при давлении менее 64 бар с высокой степенью полезного использования пространства и времени. Для олефинов с внутренней ненасыщенной двойной связью, в особенности для разветвленных олефинов, напротив, целесообразно более высокое давление.

Температура катализируемых родием процессов гидроформилирования, в общем случае, находится в пределах от 40°С до 180°С, предпочтительно от 60°С до 135°С. Температура выше 100°С обладает техническим преимуществом, заключающимся в возможности использования отходящего тепла реакции для нагрева пара.

После гидроформилирования большую часть синтез-газа удаляют посредством сброса давления. Из жидкого выпускного продукта реакции отделяют дистилляцией катализатор (отделение катализатора, например, 6 и 15 на Фиг.1). Катализатор и, возможно, добавленные лиганды, стабилизаторы и так далее остаются в остатке / в виде остатка от перегонки. Поэтому выгодно вводить высококипящий (более высококипящий, чем продукт и эдукт) инертный растворитель, в котором растворяется катализатор. Растворенный в высококипящем растворителе катализатор может затем непосредственно возвращаться в реакторы. Особенно выгодно вводить в качестве высококипящего растворителя образованные в процессе высококипящие побочные продукты. Другим пригодным растворителем является высококипящий сложный эфир, такой как 2,2,4-триметилпентандиол-1,3-моноизобутират, коммерчески известный как Texanol.

Для технологического осуществления дистилляционного отделения катализатора используют различные способы. Предпочтительным является разделение раствора катализатора посредством выпарного аппарата с падающей пленкой (с нисходящим потоком жидкости), испарителя малой протяженности или тонкопленочного выпарного аппарата или посредством комбинации этих аппаратов. Преимущество такой комбинации может, например, состоять в том, что на первой стадии отделяют еще растворенный синтез-газ, а также часть продукта и еще имеющиеся исходные олефины (например, в выпарном аппарате с падающей пленкой) для того, чтобы на второй стадии (например, в тонкопленочном выпарном аппарате) осуществить окончательное отделение катализатора.

Так как оксо-превращение олефинов является экзотермической реакцией, то для поддержания температуры в реакторе в заданных пределах необходимо отводить из реактора выделяющееся тепло. Повышение температуры, как правило, вызывает повышенное образование побочных продуктов и дезактивацию катализатора. Часто также желателен, по возможности, изотермический процесс, так как температура реакции может непосредственно влиять на состав продукта (например, на соотношение соединений нормальной и изомерной структуры, н/изо-соотношение).

Отвод тепла возможно осуществлять различными техническими мерами, например, через стенку реактора, посредством встроенного охладителя и так далее. Технически выгодно уменьшать расходы на отвод тепла. Однако в результате различных скоростей реакции при использовании олефиновых смесей возможно, в особенности, на первой ступени вследствие эксзотермичности получить значительное выделение тепла, поскольку здесь в реакции преимущественно участвуют компоненты, легко подвергающиеся превращению в оксо-реакции.

Способ по изобретению создает в этом случае возможность посредством подбора соответствующих условий реакции, например посредством низкой концентрации катализатора или добавки инертного растворителя, поддерживать выделение тепла, прежде всего, на первой стадии способа в технически просто осуществимых сдерживающих рамках.

Переработка полученных при гидроформилировании смесей, не содержащих катализатора

Продукт из реактора, освобожденный от катализатора и не использованного синтез-газа, как показано на фиг.1-3, раздельно или совместно разделяют дистилляцией на сырые альдегиды и низкокипящую фракцию. Низкокипящая фракция состоит, в зависимости от варианта способа и его ступени, главным образом, из не подвергшихся превращению олефинов или парафинов, образованных при гидрировании олефинов. Продукт нижней части колонны содержит помимо альдегидов и спиртов еще и высококипящие побочные продукты, такие как формиаты, ацетаты, насыщенный и ненасыщенный простой эфир, сложный эфир, карбоновые кислоты, а также продукты конденсации. Освобожденный от катализатора продукт со стадии гидроформилирования разделяют на низкокипящую фракцию и сырой альдегид на одной или нескольких стадиях дистилляции (Вариант 1), либо на одной общей стадии дистилляции (Варианты 2 и 3). Условия дистилляции зависят от температуры кипения компонентов и, следовательно, в основном, от молекулярной массы олефинов и альдегидов. Их выбирают с учетом того, чтобы в процессе дистилляции не образовывалось больших количеств каких-либо побочных продуктов. Так как они, главным образом, по реакции альдегидов при повышенной температуре переходят в обратное состояние, то дистилляцию можно проводить при пониженном давлении и, таким образом, поддерживать в колонне низкую температуру. Однако возможно также проводить дистилляцию и при нормальном давлении.

Если реакционный продукт со стадии гидроформилирования подвергают переработке разделительной дистилляцией (Вариант 1), то низкокипящую фракцию с первой стадии дистилляции направляют на следующие ступени способа (в общем случае, низкокипящую фракцию одной ступени направляют на следующую ступень), а низкокипящую фракцию последней стадии дистилляции удаляют через шлюз, возможно также, частично возвращают на прежнюю ступень гидроформилирования. Если реакционный продукт с различных ступеней способа перерабатывают совместно (Варианты 2 и 3), то целесообразно часть низкокипящей фракции перед поступлением на последнюю ступень способа или при переработке части потока продукта с последней ступени удалять через шлюз для того, чтобы поддерживать содержание парафинов в циркуляционном контуре на приемлемом уровне.

Следовательно, возможно полностью или частично удалять парафины из, по меньшей мере, одной низкокипящей фракции.

Наряду с этими, приведенными также при описании Вариантов от 1 до 3, возможностями удаления из процесса низкокипящей фракции и, в особенности, парафинов, могут быть рассмотрены еще и другие. Если отделение катализатора и, возможно, также дистилляцию проводят при пониженном давлении, то часть низкокипящей фракции и, конечно, также продукты удаляют из процесса посредством вакуумной системы. После конденсации эта часть может быть сброшена от достаточного для (частичного) возмещения количества для возврата в процесс. Посредством отделенного неиспользованного синтез-газа, в зависимости от рабочих условий, удаляют также часть низкокипящих фракций и продуктов, которые можно отделять (например, конденсацией) и, в случае необходимости, возвращать обратно или перерабатывать.

Сырые альдегиды в том случае, если они являются целевым продуктом, на ступенях отделяют или совместно перерабатывают дистилляцией в продукты известными способами.

Здесь предлагается отделять дистилляцией или перерабатывать альдегиды объединенных фракций нижних частей колонны со стадии дистилляции в) или при отказе от стадии дистилляции в) на последней ступени способа - объединенные фракции нижних частей колонн и продукт последней стадии отделения катализатора б) способа.

Если, напротив, целевыми продуктами являются спирты, то сырые альдегиды гидрируют обычным образом в газообразной или жидкой фазе.

Можно гидрировать либо объединенные фракции нижних частей колонны со стадий дистилляции в), или при отказе от стадии дистилляции в) на последней ступени способа - объединенные фракции нижних частей колонн и выпускной продукт последней стадии отделения катализатора б) способа.

Для гидрирования можно использовать, например, катализаторы: медь/никель, медь/хром, медь/хром/никель, цинк/хром, никель/молибден. Катализаторы могут не содержать носителя, или катализирующее гидрирование активное вещество либо его предшественник могут быть нанесены на носитель, например на диоксид кремния или диоксид алюминия.

Предпочтительные катализаторы гидрирования полученных при гидроформилировании смесей содержат по выбору 0,3-15 мас.% меди или никеля, а также в качестве активаторов 0,05-3,5 мас.% хрома и предпочтительно 0,01-1,6 мас.%, преимущественно 0,02-1,2 мас.% щелочного компонента на носителе, предпочтительно оксида алюминия и диоксида кремния. Количественные величины относятся к еще не восстановленному катализатору. Щелочной компонент является факультативным.

Катализаторы предпочтительно используют в такой форме, в которой они противостоят небольшому потоку, например в форме гранул, шариков или формованных изделий, таких как таблетки, цилиндры, штранговые экструдаты или кольца. Перед использованием их целесообразно активировать, например, нагревом в потоке водорода.

Гидрирование, предпочтительно жидкофазное гидрирование, в общем случае, проводят при общем давлении от 5 до 30 бар, в особенности в пределах от 15 до 25 бар. Гидрирование в газовой фазе можно также осуществлять при пониженном давлении с, соответственно, большим объемом газа. При использовании нескольких реакторов для гидрирования общее давление в отдельных реакторах может быть одинаковым или различным в названных пределах величин давления.

Реакционная температура при гидрировании в жидкой или газовой фазе, как правило, находится в пределах от 120 до 220°С, в особенности от 140 до 180°С.

Примеры таких гидрирований описаны в немецких заявках на патент DE 19842369 и DE 19842370.

После гидрирования полученную таким образом реакционную смесь перерабатывают дистилляцией. Выделенные олефины, в случае необходимости, могут быть возвращены на стадию гидроформилирования.

Нижеследующие примеры служат цели пояснения изобретения, однако, не ограничивая его области использования с учетом того, как оно определено в формуле изобретения.

Пример 1

Превращение октена в две ступени с различными катализаторными лигандами.

В 1 л автоклаве подвергали превращению 100 г 1-октена (>98% ГХ) при 85°С и давлении синтез-газа 20 бар. Родиевый катализатор получали "in situ" из октаноата родия и лиганда 1.

Лиганд 1

В качестве инертного высококипящего растворителя в реакцию добавляли 200 мл Texanol (2,2,4-триметилпентандиола-1,3-моноизобутирата). Устанавливали концентрацию родия 40 частей на 106 частей (в расчете на общую массу). Соотношение фосфора к родию (P/Rh) составило 20/1. Превращение олефина отслеживали по количеству поглощенного синтез-газа. После того как степень превращения достигла около 90%, больше не было зарегистрировано почти никакого поглощения газа, и испытание прекратили. Согласно ГХ-анализу (GC Analyse) степень превращения составила 91%, образованный альдегид состоял на 95% из нонаналя. Анализ остаточных олефинов показал лишь следы 1-октена. Основными компонентами были 2-октен, 3-октен и 4-октен, образовавшиеся при изомеризации 1-октена.

Испытание проводилось 6 раз. Полученные продукты объединяли и подвергали дистилляции. При этом получали 43 г смеси октенов. Ее растворили в 100 мл Texanol и вновь подвергли гидроформилированию при 120°С и давлении синтез-газа 50 бар в автоклаве на 500 мл. Концентрация родия составила 40 частей на 106 частей. В качестве лиганда прибавляли трис(2,4-ди-трет.бутилфенил)фосфит (P/Rh 20/1). В процессе этого превращения было достигнуто количественное превращение олефина (ГХ).

Пример показывает, что на первой ступени использования каталитическая система обладает высокой н/изо-селективностью, но лишь незначительной активностью при гидроформилировании октенов с внутренней двойной связью таких, как образующиеся на первой ступени при изомеризации использованных н-октенов (сравни P.W.N.M. van Leuwen et al., Organometallics 1996, 15, 835-847). Однако они могут быть подвергнуты превращению на второй ступени при других условиях испытаний. С одной стороны, достигается также высокая селективность для желаемого прямоцепочечного нонаналя, а с другой стороны, лучший общий выход по отношению к исходному веществу.

Пример 2

Гидроформилирование ди-н-бутенов в две ступени с различными катализаторами.

В 3 л автоклав с перемешивающим устройством предварительно помещали около 1000 г содержащей ацетат кобальта воды (содержание кобальта около 1 мас.% в расчете на металл). При перемешивании (1000 об/мин) вводили смесь при давлении синтез-газа 280 бар и регулированием устанавливали температуру 170°С. По истечении 7 часов охлаждали до 60°С и снижали давление до 100 бар. Затем прибавляли 600 г ди-н-бутенов (основные компоненты: 14% октенов, 60% метилгептенов, 26% 3,4-диметилгексенов). После десятиминутного перемешивания (1000 об/мин) смесь оставляли стоять на 15 минут. Отделяли водную фазу. Фаза ди-н-бутенов содержала карбонилы кобальта в концентрации 0,019 мас.% в расчете на кобальт. Этот раствор подвергали превращению при 170°С и давлении синтез-газа 280 бар. Степень превращения определяли по количеству поглощенного синтез-газа. При степени превращения 70% реакцию прерывали. После охлаждения до 80°С и сброса давления из реакционной смеси удаляли из колбы кобальт добавлением 5 мас.% водного раствора уксусной кислоты в присутствии воздуха. Не содержащую кобальта органическую фазу разделяли на фракции: остаточные олефины / небольшое количество парафина, альдегид / спирты и высококипящие компоненты.

Остаточные олефины (175 г, основные компоненты: около 4% октенов, 52% метилгептенов, 44% 3,4-диметилгексенов) непосредственно после этого подвергали превращению по катализируемой родием реакции аналогично Примеру 1. В качестве инертного растворителя прибавляли 200 г Texanol (2,2,4-триметилпентандиол-1,3-моноизобутират). Концентрацию родия устанавливали 200 частей на 106 частей родия. Молярное отношение лиганда (трис(2,4-ди-трет.бутилфенил)фосфит) к родию составляло 20/1. Давление поддерживали постоянным 50 бар, температуру - 130°С.

По истечении 6 часов автоклав охлаждали, сбрасывали давление и выпускной продукт разделяли дистилляцией на фракции: остаточные олефины / небольшое количество парафина, альдегиды/спирты и высококипящие компоненты. Объединенные фракции альдегид/спирт из обеих реакций гидрировали с никелем Ренея с образованием спиртов. Выход спирта после обеих ступеней гидроформилирования и гидрирования составил 87%.

Таким образом, согласно изобретению в двухступенчатом способе достигается повышенный выход, как и в одноступенчатом способе (сравнительный Пример 6).

Пример 3 (Улучшение степени превращения, уменьшение побочных продуктов)

Испытание проводили в экспериментальной установке, состоящей из реактора с барботажной колонной, тонкопленочного выпарного аппарата и дистилляционного устройства, которые обозначены на фиг.1 соответственно номерами 1-8. Посредством этой экспериментальной установки было возможно исследовать существенные аспекты двухступенчатого поведения процесса в лабораторных условиях. В барботажную колонну вводили снизу подлежащий гидроформилированию олефин вместе с избытком синтез-газа и высококипящим растворителем, содержащим катализатор. В верхней части реактора отделяли не подвергшийся превращению синтез-газ. Жидкие компоненты (остаточный олефин, альдегиды, побочные продукты, высококипящий растворитель, катализатор) направляли в тонкопленочный выпарной аппарат, работающий при пониженном давлении для отделения образовавшегося альдегида вместе с не подвергшимися превращению олефинами от высококипящих компонентов, в которых был растворен катализатор. В качестве высококипящего растворителя использовали диоктилфталат, который подавали в реактор с концентрацией 20 мас.%. Концентрация родия в реакторе составляла 100 частей на 106 частей. В качестве лиганда прибавляли трис(2,4-ди-трет.бутилфенил)фосфит). Отношение P/Rh составляло 20/1. Барботажную колонну поддерживали при постоянной температуре 120°С посредством двойной рубашки. Рабочее давление синтез-газа было равно 50 бар.

При указанных выше условиях реакции циркуляцию олефина устанавливали 2 кг/ч ди-н-бутенов. Барботажная колонна имела объем 2,1 л. После того как установился постоянный уровень превращения, через 100 часов поток вещества пришел в равновесие. Отделенную в тонкопленочном выпарном аппарате смесь разделяли на не подвергшиеся превращению олефины и образованные альдегиды. Из 200 кг ди-н-бутенов получили 156 кг альдегидов и 77 кг олефина, что соответствовало средней степени превращения 61,5%. Одновременно образовалось 130 г высококипящих побочных продуктов, которые сконцентрировались в циркуляционном контуре катализатора.

Олефины, не подвергшиеся превращению на первой ступени, вновь были подвергнуты превращению в экспериментальной установке на второй ступени гидроформилирования. Реакционные условия соответствовали условиям первой ступени, но циркуляцию олефина снизили до 1 кг/ч. Для установления равновесия выбрали период 77 часов, в течение которого подвергалось превращению 77 кг олефина от равновесного периода первой ступени. Получили 65 кг альдегидов. Одновременно образовалось 310 г высококипящих побочных продуктов.

Если объединить результаты обоих равновесных периодов, то в итоге за 177 часов рабочего процесса получили 221 кг альдегидов. При этом образовалось 440 г высококипящих побочных продуктов.

Пример 4 (Сравнительный пример, одноступенчатое гидроформилирование)

Для сравнения с Примером 3 в экспериментальную установку при прежних равных условиях испытаний вводили 200 кг ди-н-бутенов в течение 177 часов (1,13 кг олефина/ч). При этом всего получили 198 кг альдегида. Одновременно образовалось 490 г высококипящих побочных продуктов.

Сопоставление Примеров 3 и 4 показывает, что при гидроформилировании олефина в две ступени из одинакового количества использованного олефина за равный период времени получилось альдегидов на 23 кг больше. Из этого следует, что при подразделении реакции гидроформилирования на две ступени получают лучшее полезное использование пространства и времени, чем при одноступенчатой реакции. Одновременно обнаруживается, что при двухступенчатом проведении процесса, несмотря на более высокую степень превращения, рассчитанную на обе ступени, в итоге возникает меньше высококипящих побочных продуктов. Это имеет особенное значение, так как при переработке смесей оксо-превращения родиевый катализатор остается растворенным в высококипящих компонентах. Чем больше высококипящих компонентов должно быть удалено через шлюз, тем больше родия должно быть впоследствии дозировано.

Пример 5

Нонали, полученные двухступенчатым гидроформилированием ди-н-бутенов.

1-я ступень

В 5 л автоклаве высокого давления с перемешивающим устройством и электрическим нагревом подвергали гидроформилированию 2000 г ди-н-бутенов (состав приведен в Таблице 1, столбец 2) в присутствии кобальтового катализатора при температуре 175°С и давлении синтез-газа 280 бар в течение 2 часов. Получали катализатор, для чего 640 г водного раствора ацетата кобальта с концентрацией кобальта 1 мас.% обрабатывали синтез-газом в течение 7 часов при 170°С и давлении 280 бар. После охлаждения и сброса давления образовавшийся карбонил кобальта переводили экстракцией 2000 г ди-н-бутенов в органическую фазу, которую отделяли от водной фазы. Концентрация катализатора в расчете на металлический кобальт в ди-н-бутенах составила 0,020 мас.% от массы ди-н-бутенов.

После охлаждения до 80°С и сброса давления полученную при гидроформилировании смесь освобождали от кобальта обработкой 5 мас.% водным раствором уксусной кислоты в присутствии воздуха. Не содержащую кобальта полученную при гидроформилировании смесь отделяли от водной фазы.

Процесс проводили четыре раза при одинаковых условиях. Не содержащие кобальта полученные при гидроформилировании смеси объединяли. Получили 9432 г полученной при гидроформилировании смеси. Состав смеси согласно данным ГХ-анализа (GC Analyse) приведен в Таблице 2, столбец 2. В соответствии с этим степень превращения ди-н-бутенов составила 67,2%, а селективность ценного продукта - 93,8%. Соответственно, выход ценного продукта составил 63,1%. Под ценным продуктом здесь и в последующем подразумеваются нонанали, нонанолы и их производные.

2-я ступень

7500 г не содержащей кобальта полученной при гидроформилировании смеси с первой ступени подвергали дистилляции через одну колонну для рекуперации не подвергшихся превращению олефинов. Олефины получали в виде головной фракции, а в нижней части колонны содержались ценные продукты и высококипящие компоненты. Распределение изомеров в рекуперированной октеновой смеси приведено в Таблице 1, столбец 3. По сравнению со свежими ди-н-бутенами с содержанием диметилгексенов 23 мас.% рекуперированный олефин с содержанием 45 мас.% диметилгексенов содержал значительно больше этих реакционно-пассивных олефинов.

2000 г рекуперированной смеси углеводородов с 8 атомами углерода (91,75 мас.% олефинов с 8 атомами углерода, 8,25 мас.% парафинов с 8 атомами углерода) подвергали гидроформилированию в 5 л автоклаве 1-й ступени при 185°С и давлении синтез-газа 280 бар в течение 3 часов. Кобальтовый катализатор получали, как на 1-й ступени, и переводили в олефиновую фазу. Его концентрация в расчете на металлический кобальт составила 0,050 мас.% от массы олефина.

Полученную при гидроформилировании смесь охлаждали до 80°С, сбрасывали давление и удаляли из нее кобальт, как описано на 1-й ступени. Получили 2448 г не содержащей кобальта полученной при гидроформилировании смеси, состав которой согласно ГХ-анализу (GC Analyse) повторно приведен в Таблице 2, столбец 3. Степень превращения олефина составила 91%, а селективность ценного продукта - 83,7%. Соответственно, выход ценного продукта составил 76,2%.

Общая степень превращения олефина на обеих ступенях составила 97,2% при селективности ценного продукта 90,7%. Соответственно, общий выход ценного продукта составил 88,2% по отношению к использованным ди-н-бутенам.

Пример 6 (Сравнительный пример, одноступенчатое гидроформилирование ди-н-бутенов)

В 5 л автоклавах высокого давления, использованных в Примере 5, подвергали гидроформилированию 2000 г ди-н-бутенов (состав приведен в Таблице 1, столбец 2) в присутствии кобальтового катализатора при 185°С и давлении синтез-газа 280 бар в течение 3 часов. Катализатор получали, как в Примере 5. Концентрация катализатора в ди-н-бутенах в расчете на металлический кобальт составила 0,040 мас.% от массы ди-н-бутенов.

После охлаждения до 80°С сбрасывали давление полученной при гидроформилировании смеси и освобождали ее от кобальта обработкой 5 мас.%-ным водным раствором уксусной кислоты и воздухом. После отделения от водной фазы получили 2485 г не содержащей кобальта полученной при гидроформилировании смеси, состав которой, определенный ГХ-анализом (GC-Analyse), приведен в Таблице 2, столбец 4. При этом достигнута степень превращения ди-н-бутенов 92% при селективности ценного продукта 88,5%. Соответственно, достигнут выход ценного продукта 81,4%.

В многоступенчатом способе по изобретению (Пример 5) достигнуты явно лучшие степени превращения, селективности и выходы продукта в сравнении с одноступенчатым способом (Пример 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВЫХ СОЕДИНЕНИЙ В ПРИСУТСТВИИ ЦИКЛИЧЕСКИХ ЭФИРОВ УГОЛЬНОЙ КИСЛОТЫ | 2003 |

|

RU2337090C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ, СОДЕРЖАЩИХ 3-21 АТОМОВ УГЛЕРОДА | 2001 |

|

RU2270829C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ГИДРОФОРМИЛИРОВАНИЯ ВЫСШИХ ОЛЕФИНОВ В ПРИСУТСТВИИ ЦИКЛИЧЕСКИХ ЭФИРОВ УГОЛЬНОЙ КИСЛОТЫ | 2003 |

|

RU2336261C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ОКСОСПИРТОВ ИЗ СМЕСЕЙ ОЛЕФИНОВ | 1999 |

|

RU2249587C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКОГО ПОТОКА ПОСЛЕ ГИДРОФОРМИЛИРОВАНИЯ | 2010 |

|

RU2486171C1 |

| СПОСОБ НЕПРЕРЫВНОГО ДВУХСТУПЕНЧАТОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С3, С4 И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561171C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 2007 |

|

RU2354642C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ДОБАВЛЕНИЕМ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ ВТОРИЧНЫХ АМИНОВ | 2006 |

|

RU2440325C9 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ОКСО-СПИРТОВ | 1997 |

|

RU2183210C2 |

Изобретение относится к технологии производства высших альдегидов и спиртов гидроформилированием олефинов. Олефины С6-С24 подвергают гидроформилированию с кобальтовым или родиевым катализатором до степени превращения от 20 до 98%, после чего катализатор удаляют из полученного продукта, регенерируют и возвращают в реактор гидроформилирования. Полученную жидкую смесь разделяют дистилляцией на низкокипящую фракцию, содержащую олефины и парафины, и фракцию из нижней части колонны, содержащую альдегиды или смесь альдегидов и спиртов. В случае получения спиртов в качестве конечного продукта фракцию продуктов подвергают гидрированию на катализаторе гидрирования, включающем медь, никель, хром, цинк, молибден или их смеси, и затем гидрогенизат направляют на дистилляцию. Содержащиеся в низкокипящей фракции олефины подвергают превращению на перечисленных выше стадиях гидроформилирования. Фракции из нижней части колонны дистилляции на всех стадиях способа совместно перерабатывают на общей стадии разделения продуктов реакции. После последней операции при необходимости продукт гидрируют. Технический результат - усовершенствование технологического оформления процесса для повышения выхода целевых продуктов. 18 з.п. ф-лы, 2 табл., 3 ил.

а) олефины подвергают гидроформилированию до степени превращения от 20 до 98%,

б) катализатор удаляют из полученного при гидроформировании жидкого продукта из реактора,

в) полученную жидкую смесь разделяют на низкокипящую фракцию, содержащую олефины и парафины, и фракцию из нижней части колонны, содержащую альдегиды или смесь альдегидов и спиртов, которую в случае гидроформилирования в спирты в качестве конечного продукта подвергают гидрированию на катализаторе гидрирования, включающем медь, никель, хром, цинк, молибден или их смеси, и затем гидрогенизат направляют на дистилляцию,

г) содержащиеся в низкокипящей фракции олефины подвергают превращению на последующих ступенях способа, включающих стадии а, б и в,

и объединяют фракции из нижней части колонны стадий в) всех ступеней способа.

| Устройство для обрабоки жидкогоМЕТАллА РЕАгЕНТАМи | 1979 |

|

SU846563A2 |

| Ультразвуковой преобразователь | 1986 |

|

SU1387657A1 |

| Способ получения смеси алифатических альдегидов и спиртов @ - @ | 1983 |

|

SU1168548A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| RU 2002728 C1, 15.11.1993 | |||

| Способ получения альдегидов С @ - С @ | 1989 |

|

SU1836319A3 |

Авторы

Даты

2007-04-10—Публикация

2001-07-13—Подача