Изобретение относится к черной металлургии, в частности, к производству шихтовой заготовки, используемой при выплавке сталей.

Известен способ производства шихтовой заготовки, применяемой для выплавки стали, на разливочной машине чугуна, в котором твердый окислитель, в частности, железорудный материал (окатыши, агломерат и тому подобное) предварительно засыпается в мульды, установленные на конвейере, а затем в мульды заливают жидкий чугун. Сформированная шихтовая заготовка охлаждается на разливочной машине, а затем чушки удаляются из мульд [1] прототип.

Недостатком указанного выше способа является тот факт, что твердый окислитель не подвергается перед подачей в мульды предварительной подготовке. Как показала практика получения шихтовой заготовки в промышленных условиях загрузка в мульды разливочной машины неподготовленного твердого окислителя вызывает трудности при работе:

наличие мелкой фракции твердого окислителя не позволяет стабильно получать чушки шихтовой заготовке заданного постоянного состава из-за затруднений равномерного распределения жидкого чугуна по всему объему чушек;

подача твердого окислителя в мульды с влажностью более 2% иногда приводит к хлопкам и выбросам из мульд жидкого чугуна и твердого окислителя.

Изучение распределения влаги в твердом окислителе показало, что основная масса влаги (70-75% ) содержится в мелких фракциях, т.е. в кусках размером меньше 5 мм. Отделение же на грохоте мелких фракций твердого окислителя от основной его массы во влажном (исходном) состоянии неосуществимо. Влажная мелочь на грохоте не отделяется от основной массы твердого окислителя и не приводит к желаемым результатам. Скапливающаяся на лотке дозатора мелочь сдерживает (тормозит) сход более крупных кусков. В результате такой неравномерной загрузки твердого окислителя чушки шихтовой заготовки содержат различное количество твердого окислителя, т. е. получается некондиционная шихтовая заготовка.

Кроме того, загрузка влажного материала, на который подается расплавленный чугун, приводит к хлопкам (микровзрывам) и выбросам из мульд и наполнителя, и чугуна, является серьезным нарушением техники безопасности.

Таким образом, наличие в твердом наполнителе мелочи, в количестве более 5 мас. приводит к нарушению и технологии производства шихтовой заготовки и техники безопасности. Отделение же мелочи от основной массы твердого окислителя во влажном (исходном) состоянии неосуществимо, так как сила поверхностного натяжения содержащей влагу мелочи имеет большую величину, чем величина силы, создаваемой виброгрохотом.

Технологический результат изобретения достигается тем, что в способе производства шихтовой заготовки для выплавки стали, включающем предварительную загрузку твердых окислителей в мульды разливочной машины и последующую их заливку жидким чугуном, перед загрузкой в мульды твердые окислители подвергают сушке до относительной влажности в их слое не более 2% а затем отделяют от их потока фракции менее 5 мм и более 25 мм, при этом допускается содержание в них фракции менее 5 мм не более 5 мас.

Твердый окислитель предварительно подвергают сушке, т.е. нагреву до температуры выше 100oC, обычно 110-115oC, и выдерживают при данной температуре определенное время, т. е. до получения относительной влажности не более 2% (получена экспериментальным путем).

Жидкий чугун заливают с температурой 1250-1380oC. Данная температура установлена экспериментальным путем, т.е. при прохождении чугуновозов от выпуска чугуна из доменной печи до подачи их на разливочный участок за время примерно 2-4 ч.

Пример конкретного выполнения

На разливочной машине чугуна в потоке подачи твердого окислителя было установлено сушило, которое обеспечивает сушку твердого окислителя окатышей размером 5-25 мм до относительной влажности не более 2% Фракция менее 5 мм по массе окатышей не должна превышать 5%

Просушенный твердый окислитель подавался в мульды разливочной машины, а затем заливался жидким чугуном с температурой 1350oC.

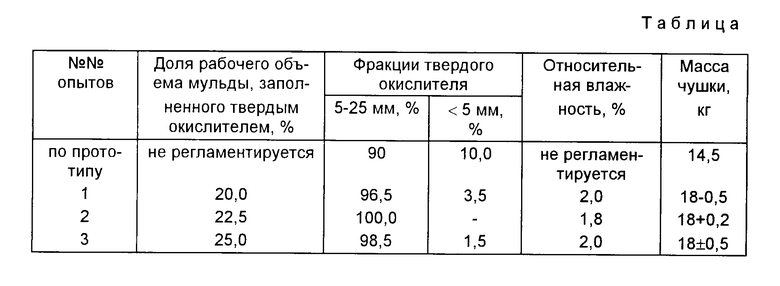

Количество полученной шихтовой заготовки отвечало заводским техническим условиям (смотри таблицу).

Анализ проведенных испытаний показал, что по предлагаемому изобретению получают стабильные по содержанию твердого окислителя чушки, а следовательно, и по массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2089331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1995 |

|

RU2086342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1996 |

|

RU2111079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ И РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1996 |

|

RU2113503C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ | 1995 |

|

RU2088672C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2075516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2039628C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ШИХТОВОГО МАТЕРИАЛА | 1991 |

|

RU2075519C1 |

Изобретение относится к черной металлургии, конкретно, к получению шихтовой заготовки заданного состава, используемой в сталеплавильном производстве. Технической задачей изобретения является получение шихтовой заготовки в виде чушки стандартной формы с равномерно расположенными в ней твердыми окислителями и железоуглеродистым сплавом для сталеплавильного производства. Технический результат достигается тем, что в способе, включающем предварительную загрузку твердых окислителей в мульды разливочной машины и последующую их заливку жидким чугуном, перед загрузкой в мульды твердые окислители подвергают сушке до относительной влажности в их слое не более 2%, при этом в мульды загружают твердые окислители фракцией 5-25 мм при содержании в них фракции 5 мм не более 5 мас.%, а жидкий чугун заливают на них с температурой 1250-1380oC. 1 табл.

Способ производства шихтовой заготовки для выплавки стали, включающий предварительную загрузку твердых окислителей в мульды разливочной машины и последующую их заливку жидким чугуном, отличающийся тем, что твердые окислители перед загрузкой в мульды подвергают сушке до относительной влажности в их слое не более 2% при этом в мульды загружают твердые оксилители фракцией 5 25 мм при содержании в них фракции менее 5 мм не более 5 мас. а жидкий чугун заливают на них с температурой 1250 1380oС.

| Разливочная машина для отливки чушек | 1981 |

|

SU1105273A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-27—Публикация

1995-11-21—Подача