Изобретение относится к металлургии, а именно к производству металлошихты для выплавки стали в сталеплавильных агрегатах.

Известен способ получения полуфабриката для металлургического передела в виде шихтовой заготовки [1] включающий предварительную загрузку в мульды разливочной машины железорудных окатышей и последующую заливку их расплавленным чугуном.

Недостатком способа является неравномерное распределение окатышей, особенно в мульдах, в которых получают чушки массой 18 и 23 кг.

Известен также способ [2] в котором окатыши через донные отверстия в питателях попадают в изложницы (мульды). При движении конвейеров питатель округленной частью разравнивает окатыши в изложницах. Заполненные окатышами изложницы перемещаются и заливаются чугуном. Охлаждение расплавленного чугуна осуществляется за счет нагрева окатышей, восстановления окислов и нагрева рабочей поверхностью изложницы, контактирующей с чушкой.

Однако данный способ не позволяет получать чушки полуфабриката с качественной поверхностью при наполнителях с различной плотностью, особенно в чушках массой свыше 12 18 кг.

Техническая задача получение качественной поверхности чушки и увеличение производительности разливочной машины.

Технический результат достигается тем, что по способу получения полуфабриката для металлургического передела, включающему загрузку в мульды разливочной машины твердых окислителей, последующую заливку их чугуном и охлаждение чушек в мульдах, чушки охлаждают при отношении площади поверхности мульды, формирующей чушку и находящейся с последней в контакте, к массе чушки, равном 0,35 0,75 дм2/кг.

В процессе заливки твердых наполнителей в мульдах расплавленным чугуном сразу после этого на поверхности кусков твердых наполнителей происходит "намерзание" чугуна и за счет этого быстрое его охлаждение.

Располагаясь в основном в верхней части мульды, из-за разности плотностей чугуна и наполнителя относительно холодные, темного цвета наполнители (окатыши, руда, агломерат и др.) покрывают всю верхнюю часть поверхности чушки и не позволяют ей отдавать тепло в окружающую среду излучением. Поэтому охлаждение чушки в мульде осуществляется в основном за счет передачи тепла теплопроводностью через стенки мульды, контактирующие с чушкой.

Известно, что теплопередачи от более горячего тела к холодному через однослойную стенку может быть выражена формулой

q  ккал/м2·ч где λ коэффициент теплопроводности материала стенки, ккал/м ч градус;

ккал/м2·ч где λ коэффициент теплопроводности материала стенки, ккал/м ч градус;

t1 температура стенки со стороны передачи тепла, оС;

t2 температура стенки с внешней стороны, оС;

S толщина стенки, м.

Поскольку теплопередача осуществляется через поверхность стенки, то от величины этой поверхности зависит скорость передачи тепла при прочих равных условиях.

В нашем случае теплопередача происходит через стенку стальной мульды, имеющей определенную поверхность ее соприкосновения с расплавленным чугуном (чушкой). От величины этой поверхности, приходящейся на определенную массу, зависит скорость охлаждения чугунной чушки, т.е. скорость теплопередачи и качество поверхности чушки. Чем больше удельная поверхность соприкосновения массы чугуна с мульдой, через которую осуществляется передача тепла внешней среде, тем скорее происходит охлаждение чугуна в мульде, тем качественнее поверхность чушек и больше производительность разливочной машины.

Если отношение площади поверхности мульды, формирующей чушку, к массе чушки меньше 0,35, то необходимо снижать скорость движения ленты, что, в конечном итоге, приводит к снижению производительности, а также ухудшает качество поверхности чушек. Если отношение площади поверхности мульды, формирующей чушку, к массе чушки больше 0,75, то в промышленных условиях вынуждены отливать мелкие чушки с большой контактной поверхностью, что нецелесообразно и затрудняет обслуживание разливочных машин, а также снижает стойкость мульд.

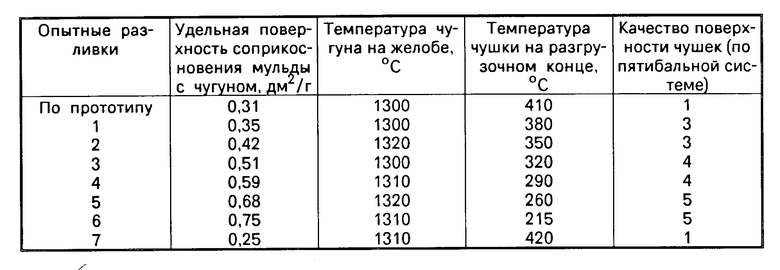

На разливочной машине в разное время были смонтированы мульды с различной поверхностью соприкосновения чугуна и мульды. При постоянной скорости движения конвейера мульды (V=9 м/мин) во время разливки чугуна измерялись температура чугуна на желобе и температура чушки на разгрузочном конце машины.

Данные испытаний приведены в таблице.

При увеличении площади контакта чугуна со стенками мульды с 0,35 до 0,75 дм2/кг при прочих равных условиях температура чушек на разгрузочном конце снижается почти в 2 раза при одновременном улучшении качества поверхности чушек. Это свидетельствует о том, что с увеличением удельной поверхности мульды можно в промышленных условиях увеличить производительность разливочной машины.

Таким образом, при увеличении производительности разливочной машины и сохранении удовлетворительного качества поверхности чушек следует оборудовать машину мульдами с большой удельной поверхностью контакта ее с чушкой.

На разливочной машине АК "Тулачермет" были проведены опытно-промышленные испытания по увеличению производительности с сохранением качества поверхности чушки. При этом была достигнута скорость движения конвейера машины 11 м/мин при отливке чушек массой 45 кг с удельной поверхностью контакта с мульдой 0,7 кг/дм2. Полученные чушки имели качественную поверхность, а производительность машины была увеличена на 22%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2075516C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2083683C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ШИХТОВОГО МАТЕРИАЛА | 1991 |

|

RU2075519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ И РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1996 |

|

RU2113503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2039090C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2089331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1995 |

|

RU2086342C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА (ВАРИАНТЫ) И МАШИНА РАЗЛИВОЧНАЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491148C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

Использование: в черной металургии, в частности при производстве шихтовых материалов для сталеплавидьного производства. Сущность изобретения: способ получения полуфабриката для металлургического передела включают загрузку в мульды различной машины твердых окислителей, последующую заливку их чугуном и охлаждение чушек в мульдах. Чушки охлаждают при отношении площади поверхности мульды, формирующей чушку и находящейся с последней в контакте, к массе чушки, равном 0,35-0,75 дм2/кг. Использование изобретения позволяет получить чушки с качественной поверхностью и увеличить производительность разливочной машины на 20% 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА, включающий загрузку в мульды разливочной машины твердых окислителей, последующую заливку их чугуном и охлаждение чушек в мульдах, отличающийся тем, что чушки охлаждают при отношении площади поверхности мульды, формирующей чушку и находящейся с последней в контакте, к массе чушки, равном 0,35 0,75.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разливочная машина для отливки чушек | 1981 |

|

SU1105273A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-20—Публикация

1993-08-13—Подача