Золотосодержащие цинковые осадки, получаемые на золотоизвлекательных предприятиях при цементации золота цинком из цианистых растворов, являются одним из видом сырья для производства аффинированного золота. Это сырье характеризуется сложным химическим составом. Так, например, цинковый осадок рудника "Коммунар", поступающий в переработку на аффинажное производство, содержит 3 4% Au; 0,2 0,3% Ag; 40 50% Zn; 1 2% Fe; 1 3% Cu; 2 3% Pb; 2 3% S, другие элементы и до 15% кремнезема. Цинк в этом материале находится как в элементарной (до 65%), так и в окисленной (ZnO, Zn(OH)2) формах.

Известен способ извлечения золота из золотосодержащего цинкового садка, включающий распульповку его в воде, обработку пульпы кислотой, затем хлором и отделение от нерастворимого остатка полученного раствора золотохлористоводородной кислоты, который направляют на осаждение золота.

Недостатком этого способа является то, что при его использовании золото извлекают из исходного сырья в раствор совместно с цинком с получением бедного по содержанию золота раствора.

Другим недостатком известного способа является то, что обработка золотосодержащего цинкового осадка кислотой, которую проводят с целью переведения в раствор его кислоторастворимых компонентов, в том числе металлического цинка в раствор по реакции.

Zn + 2HCl ZnCl2 + H2

сопровождается выделением водорода. Выход побочного продукта газообразного водорода, образующегося по катодной полуреакции этого окислительно-восстановительного процесса

2H+ + 2e H2

очень большой и составляет, в расчете на 1 кг исходного материала, 90 - 110 дм3, что в 27 34 раза превышает объем исходной пульпы золотосодержащего цинкового осадка, в которой соотношение Т:Ж обычно принимают равным 1:3.

Поэтому обработка цинкового осадка соляной кислотой всегда сопровождается образованием взрывоопасной водородсодержащей газовой смеси и сильным вспениванием реакционной массы. Увеличение расхода кислоты для ускорения процесса неизбежно приводит к выбросу пульпы из реактора. В связи с этим соляную кислоту вводят в реактор небольшими порциями с выдержкой во времени после введения каждой порции реагента для достижения полной дегазации реакционной массы и прекращения пенообразования. В результате процесс обработки цинкового осадка соляной кислотой растягивается во времени до 12 - 15 ч.

Цель изобретения создание способа извлечения золота из золотосодержащего цинкового осадка, который устраняет отмеченные недостатки вышеуказанного способа, принятого в качестве прототипа.

Сущность предполагаемого изобретения заключается в следующем. Цинковый осадок распульповывают в воде и обрабатывают вначале хлором до окислительно-восстановительного потенциала (ОВП) 300 500 мВ (ХСЭ), а затем, при достижении положительного (в пределах 0 500 мВ) значения ОВП, соляной кислотой до pH 0 1. После отделения от раствора цинка золотосодержащий остаток распульповывают в растворе HCl и обрабатывают хлором до ОВП 1100 мВ с последующим отделением полученного раствора золота от нерастворимого остатка.

Как видно из вышеприведенного, в предлагаемом способе извлечения золота из цинкового осадка последний обрабатывают теми же химическими реагентами, что и в известном способе. Однако в отличии от известного способа, после распульповки цинкового осадка в воде его вначале обрабатывают не кислотой, а хлором, причем только до ОВП 300 500 мВ, то есть до такого значения, при котором достигается полное растворение металлического цинка по реакции

Zn + Cl2 ZnCl2

и обеспечивается концентрирование всего золота в нерастворимом остатке.

Ионизация металлического цинка, содержащегося в исходном материале, по анодной полуреакции

Zn 2e Zn2+

обусловлена в этом случае одновременно протекающей катодной полуреакцией ионизации молекулярного хлора

Cl2 + 2e 2Cl-

продукт который ион хлора становится составной частью образующейся воднорастворимой соли ZnCl2.

Скорость реакции взаимодействия цинка с хлором очень велика, поэтому растворение металлического цинка при обработке золотосодержащего цинкового осадка хлором лимитируется только подводом окислителя к частицам этого материала.

Обработку пульпы цинкового осадка соляной кислотой начинают вести после достижения положительного (в пределах 0 500 мВ) значения ОВП, когда полностью исключается вероятность выделения водорода, и прекращают при значении pH 0 1, при котором практически полностью заканчивается растворение оксида, гидроксида цинка

ZnO + 2HCl ZnCl2 + H2O,

Zn(OH)2 + 2HCl ZnCl2 + 2H2O,

и, в результате этого, достигается дополнительное обогащение по золоту нерастворимого остатка, выход которого составляет примерно 28% от массы исходного материала.

После отделения раствора цинка обогащенный более чем в три раза по золоту нерастворимый остаток распульповывают в растворе HCl и обрабатывают хлором до ОВП 1100 мВ с получением концентрированного раствора золота, который отделяют от нерастворимого остатка и направляют на осаждение золота.

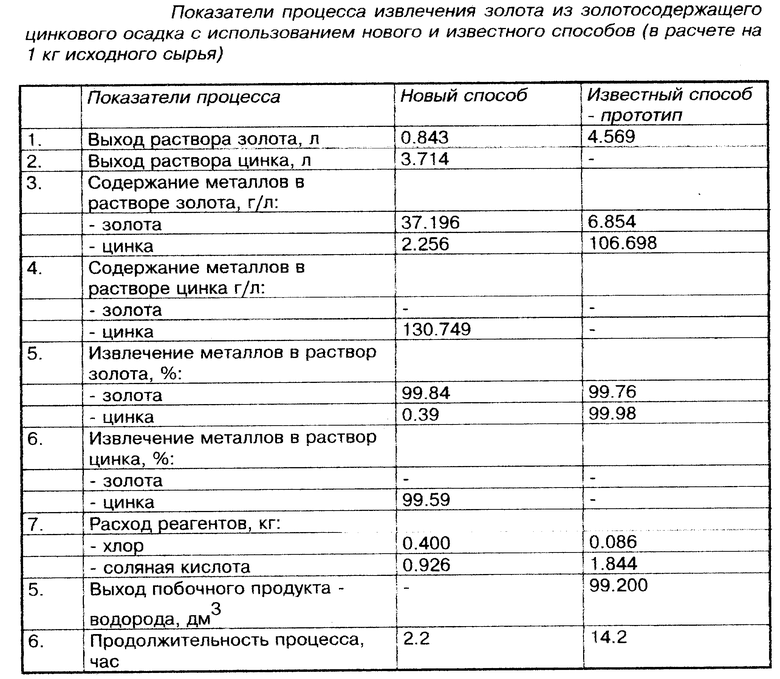

Предлагаемый способ извлечения золота из золотосодержащего цинкового осадка был испытан в лабораторных условиях. Ниже приводятся показатели процесса извлечения золота из золотосодержащего цинкового осадка с использованием нового и, для сравнения, известного способов. В качестве исходного материала служил золотосодержащий цинковый осадок рудника "Коммунар", содержащий в 3,14 Au; 0,27 Ag; 48,76 Zn; 1,2 Fe; 1,6 Cu; 2,1 Pb; 0,6 Se; 0,2 Te; 0,3 As; 0,2 Sb; 0,2 Sn; 0,5 Bi; 2,1 S и 12,9 SiO2.

Пример 1. Извлечение золота из золотосодержащего цинкового осадка с использованием нового способа.

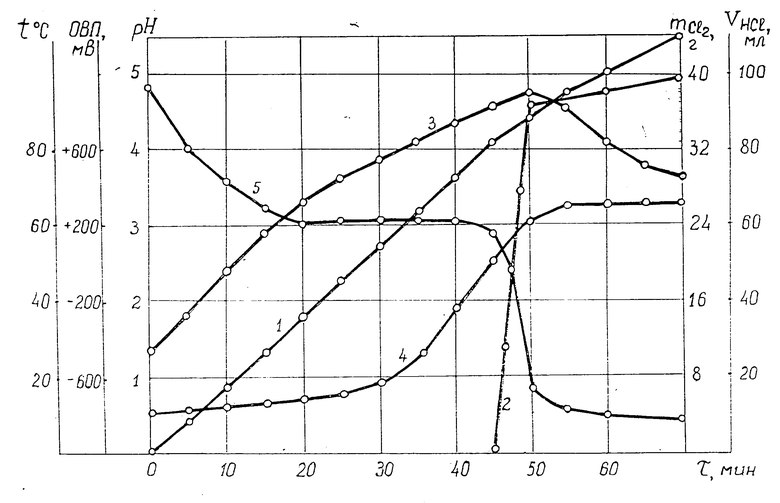

Навеску исходного материала 140 г загрузили в титановый реактор, снабженный механической мешалкой, датчиками температуры, потенциала, pH, распульповывали в воде при соотношении Т:Ж 1:3 и обработали хлором до устойчивого значения ОВП 300 мВ.

Расход хлора, который контролировали при помощи ротаметра, в начальной стадии процесса принимали равным 44 г/ч, а при достижении положительного значения ОВП его ступенчато уменьшали, во избежание проскока хлора, до 30 и 24 г/ч. Продолжительность хлорирования пульпы составила 70 мин, при этом было израсходовано 44 г хлора.

Обработку пульпы цинкового осадка соляной кислотой плотностью 1,175 г/см3, содержащей 11,34 г-моль/л HCl, начали вести при достижении положительного значения ОВП пульпы на 45-й минуте от начала процесса и закончили при достижении pH 0,5. Продолжительность обработки пульпы соляной кислотой составила 25 мин при этом было израсходовано 100 мл соляной кислоты.

На чертеже представлена временная зависимость расхода хлора и соляной кислоты, а также изменение значений контролируемых параметров (t, ОВП, pH) в процессе обработки пульпы золотосодержащего цинкового осадка этими химическими реагентами с переводом в раствор цинка и других компонентов.

Хлорирование пульпы золотосодержащего цинкового осадка сопровождается большим экзоэффектом. Температура реакционной массы повышается в прямой зависимости от расхода хлора и достигает максимального значения (93oC) на 50-й минуте от начала процесса, когда успевает раствориться основная масса содержащегося в исходном материале металлического цинка, о чем свидетельствует скачкообразное увеличение ОВП пульпы с переходом его значения из отрицательной в положительную область.

Полученный раствор хлорида цинка отделили от нерастворимого остатка. Выход раствора составил 0,519 л. Атомно-эмиссионным методом анализа (ICP) золота в нем не обнаружено. По данным рентгено-спектрального анализа раствор содержал, г/л: 130,749 Zn; 1,014 Cu; 1,149 Fe и 1,644 Pb. Извлечение металлов в этот раствор из исходного материала составило, мас. Zn 99,60; Cu - 23,50; Fe 35,5 и Pb 29,03%

Золотосодержащий остаток, выход которого составил 39,2 г или 28,0% от массы исходного материала, загрузили в титановый термостатированный реактор, распульповали в 1 M HCl при соотношении Т:Ж 1:3 и обработали хлором при 55oC до устойчивого значения ОВП 1100 мВ. Расход хлора принимали равным 12 г/ч, продолжительность процесса составила 60 мин, при этом было израсходовано 12 г хлора.

Полученный раствор золотохлористоводородной кислоты отделили от нерастворимого остатка. Выход раствора золота составил 0,118 л. Этот раствор содержал, г/л: 37,196 Au; 2,256 Zn; 14,395 Cu; 5,973 Fe и 5,427 Pb. Извлечение металлов в раствор составило, мас. Au 99,84; Zn 0,39; Cu 75,83; Fe - 41,95 и Pb 21,78.

Нерастворимый остаток, выход которого равнялся 18,76 г или 13,4% от массы исходного материала, содержал 0,037% золота. В нем осталось 0,16% золота от содержания его в исходном материале.

Пример 2. Извлечение золота из золотосодержащего цинкового осадка с использованием известного способа-прототипа.

Золотосодержащий цинковый осадок в количестве 140 г загрузили в титановый реактор (V 1,1 дм3), снабженный турбинной мешалкой, датчиком ОВП, распульповали в воде при соотношении Т:Ж 1:3 и обработали концентрированной соляной кислотой до полноты растворения содержащихся в нем кислоторастворимых компонентов. Последнюю определяли по прекращению выделения водорода и образования пены на поверхности пульпы.

Соляную кислоту вводили в реактор небольшими (по 4 5 мл) порциями с последующей выдержкой реакционной массы в течение 15 20 мин перед введением очередной порции реагента во избежание выброса пульпы из реактора из-за сильного пенообразования. Продолжительность процесса составила 13,2 ч. При этом было израсходовано 220 мл соляной кислоты.

Затем пульпу обработали хлором при температуре 55oC до устойчивого значения ОВП 1100 мВ. Расход хлора принимали равным 12 г/ч. Продолжительность хлорирования пульпы составила 60 мин.

Полученный раствор золота и цинка отделили от нерастворимого остатка. Выход раствора составил 640 мл. Он содержал, г/л: 6,81 Au; 105,98 Zn; 3,45 Cu; 2,02 Fe и 2,32 Pb. Извлечение металлов а раствор составило, мас. Au 99,76; Zn 99,98; Cu 99,33; Fe 77,45 и Pb 50,81.

Нерастворимый остаток, выход которого равнялся 19,2 г или 13,71% от массы исходного материала, содержал 0,055% Au. В нем осталось 0,24% золота от содержания его в исходном золотосодержащем цинковом осадке.

Показатели процесса извлечения золота из золотосодержащего цинкового осадка с использованием нового способа и известного способа прототипа приведены в таблице.

Как видно из данных таблицы, новый способ извлечения золота из золотосодержащего цинкового осадка позволяет, в сравнении со способом - прототипом, за счет предварительного выделения из исходного сырья цинка повысить в 5,43 раза содержание золота в получаемом растворе золотохлористоводородной кислоты, и за счет предотвращения выделения водорода при растворении металлического цинка, содержащегося в исходном сырье, сократить продолжительность процесса извлечения золота в раствор в 6,4 раза и обеспечить безопасность этого процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ЦИНКОВОГО ОСАДКА | 2000 |

|

RU2176278C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА ИЗ ПРОМПРОДУКТОВ | 1993 |

|

RU2049131C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА | 2010 |

|

RU2421529C1 |

| Способ переработки концентратов на основе неблагородных элементов, содержащих редкие металлы платиновой группы | 2021 |

|

RU2773294C1 |

| Способ переработки концентратов на основе железа, содержащих благородные металлы | 2022 |

|

RU2791723C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2020 |

|

RU2750735C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ПРОДУКТОВ АФФИНАЖА | 1991 |

|

RU2039097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРОДИАММИНПАЛЛАДИЯ ИЗ ПАЛЛАДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 1996 |

|

RU2100277C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2094499C1 |

Использование: касается извлечения благородных металлов из цинковых осадков, полученных при цементации золота цинком из цианистых растворов. Сущность изобретения: проводят обработку исходного сырья, после распульповки его в воде, хлором до окислительно-восстановительного потенциала (ОВП) 300 - 500 мВ (ХСЭ), а затем при достижении положительного в пределах 0 - 500 мВ значения ОВП, соляной кислотой до pH 0 - 1 с последующей обработкой обогащенного по золоту остатка хлором в растворе HCl до ОВП 1100 мВ и отделением раствора, содержащего золото, от нерастворимого остатка. 1 ил., 1 табл.

Способ извлечения золота из золотосодержащего цинкового осадка, включающий распульповку цинкового осадка в воде, обработку полученной пульпы кислотой, хлором и отделение раствора, содержащего золото, от нерастворимого остатка, отличающийся тем, что полученную после распульповки исходного материала в воде пульпу вначале обрабатывают хлором до окислительно-восстановительного потенциала 300 500 мВ относительно хлорсеребряного электрода, а затем при достижении положительного потенциала 0 500 мВ значения окислительно-восстановительного потенциала соляной кислотой до pH 0 1, после чего проводят отделение золотосодержащего остатка от раствора, содержащего цинк, и обработку остатка хлором в растворе соляной кислоты до значения окислительно-восстановительного потенциала 1100 мВ с последующим отделением раствора, содержащего золото, от нерастворимого остатка.

| Масленицкий И.Н., Чугаев Л.В., Борбат В.Ф | |||

| и др | |||

| Металлургия благородных металлов | |||

| - М.: Металлургия, 1987, с.185. |

Авторы

Даты

1997-10-27—Публикация

1996-03-12—Подача