Предлагаемое изобретение относится к очистке отработавших газов (далее ОГ) дизельного двигателя и может быть применено в двигателестроении, тепловозостроении, судостроении, автотракторной технике, горнорудной технике, а также на уже эксплуатируемых транспортных средствах (тепловозах, автосамосвалах и др.).

Известно устройство для очистки ОГ дизельного двигателя [патент РФ N 2073098 по МКИ 6 F 01 N 3/10 от 10.02.97], содержащее узел очистки ОГ от сажевых частиц и последующий блок катализатора. Узел очистки ОГ от сажевых частиц выполнен в виде сепаратора (циклонного типа).

Существенным недостатком такого устройства является его неэффективность. Сепарируются только относительно крупные частицы сажи с размерами более 0,5-1,0 мкм, а таких частиц не более 10% от общей массы. Остальные являются витающими частицами и именно они представляют реальную опасность для здоровья людей. Витающие частицы поступают в блок катализатора и, пройдя его транзитом, выбрасываются в атмосферу. Одновременно снижается каталитическая активность блока по отношению к газообразным продуктам неполного сгорания топлива в дизеле.

Окисление частиц на катализаторах принципиально не может быть столь же глубоким как газообразных углеводородов без дополнительного и значительного подогрева потока ОГ дизеля или самого катализатора. Наиболее мелкие частицы сажи легко абсорбируются в порах катализатора, медленно окисляются с выделением окиси углерода и физически блокируют активную поверхность катализатора, затрудняя контакт с газообразными продуктами неполного сгорания топлива. Поэтому даже обычные каталитические нейтрализаторы, разработанные для автомобильных двигателей с искровым зажиганием, не говоря уже о предложенных для данного устройства "молекулярных ситах или расплавах солей", на дизелях не работоспособны без предварительной тщательной фильтрации ОГ от мелких сажевых частиц.

Известно устройство для очистки ОГ двигателя внутреннего сгорания [патент РФ N 2029107 по МКИ 6 F 01 N 3/00 от 20.02.95], содержащее корпус с впускным патрубком и размещенный в корпусе блок катализатора, выполненного на носителе из жаропрочного открытоячеистого высокопористого материала (ВПЯМ). Такой носитель обладает развитой удельной поверхностью (более 100 м2/г) и турбулизирует проходящий поток газа.

При использовании подобного устройства на дизельном двигателе, как показали проведенные в ЦНИДИ исследования, происходит частичное окисление сажи (от 10 до 40% по массе), а структура крупноразмерных ячеек обеспечивает интенсивный процесс кинематической коагуляции в турбулентном потоке, превращая все витающие частицы в инерционные агрегаты. Процессы окисления и коагуляции сажевых частиц интенсивно протекают уже в начальных ячейках блока и практически завершаются на глубине не более 1,0-2,0 эквивалентных диаметра блока.

Дальнейшее перемещение агрегатированных сажевых частиц через объем блока происходит за счет продавливания их потоком ОГ (с частичным разрушением и дальнейшей коагуляцией). Интенсивное окисление газообразных продуктов неполного сгорания и окиси углерода от окисления сажи происходит также на более глубоких участках блока.

Недостатками такого устройства при работе с дизельным двигателем являются выброс в атмосферу большей части агрегатированных сажевых частиц и повышенное сопротивление выпуску. Потери давления на блоке с размерами ячеек 1-5 мм в 3-4 раза выше по сравнению с блоком сотового катализатора равного объема и сечения.

Наиболее эффективным в отношении очистки ОГ дизельного двигателя и структурно близким к нашему предложению является известное устройство [заявка Японии N 3-1.5617 по МКИ 5 F 01 N 3/02 от 24.01.91], содержащее корпус с входным патрубком, узел очистки ОГ от сажевых частиц и блок окислительного катализатора на сотовом носителе для дожигания газообразных продуктов неполного сгорания. Это устройство выбрано в качестве прототипа.

Узел очистки ОГ от сажевых частиц выполнен как электронагреваемая ловушка (фильтр) из мелкопористого материала для удержания частиц всех размеров. Ловушка сделана односекционной и автоматически отключаемой от потока ОГ с помощью регулируемого байпаса на период выжигания накопленных частиц по сигналу датчика порогового значения противодавления выпуску.

Основным недостатком такого устройства являются повышенный уровень сопротивления выпуску дизеля перед прохождением команды на регенерацию ловушки и расходование доли мощности дизеля (добавочного топлива) на регенерацию. В других, аналогичных решениях, вместо электроподогрева ловушки применяют прямую подачу на нее дополнительного топлива, например, по патенту Японии N 3-64685 по МКИ F 01 N 3/02.

Другим существенным недостатком устройства является его конструктивная сложность, обусловленная наличием регулируемых элементов и системы слежения.

Еще одним очевидным недостатком данного конкретного решения является нестабильность очистки ОГ дизеля от сажи, вызванная периодическими отключениями ловушки для регенерации. Этот недостаток устраняется дублированием ловушек и поочередной их работой в режимах фильтрации и регенерации как, например, в заявке ФРГ N 3743559 по МКИ 4 F 01 N 3/02, что еще более усложняет и удорожает конструкцию устройства, а также снижает эффективность работы двигателя.

Целью предлагаемого изобретения является повышение эффективности работы дизельного двигателя, оборудованного устройством очистки ОГ, и упрощение конструкции этого устройства.

Для этой цели предлагается устройство для очистки ОГ дизельного двигателя, содержащее корпус с входным патрубком и размещенные в корпусе узел очистки ОГ от сажевых частиц и, по меньшей мере, один блок окислительного катализатора на сотовом носителе для эффективного дожигания газообразных продуктов неполного сгорания топлива, масла и сажи.

Отличается устройство от прототипа тем, что узел очистки ОГ от сажевых частиц имеет две ступени, первая из которых выполнена в виде по меньшей мере одного блока катализатора на носителе из открытоячеистого высокопористого материала. Таким материалом может быть никель, кордиерит, никелид алюминия, нихром, нержавеющая сталь.

В этой ступени происходит окисление части мелкодисперсной сажи и коагуляция основной ее массы в агрегаты, обладающие инерционными свойствами. Необходимая для этих целей малая длина блока позволяет минимизировать потери давления на нем.

Вторая ступень представляет собой сепаратор, помещенный перед или позади блока окислительного катализатора на сотовом носителе и в простейшем случае выполненный в самом корпусе в виде колена.

Взаимное расположение сепаратора и блока сотового катализатора определяется только конструктивными соображениями, т.к. агрегатированные крупные частицы сажи не влияют на работу сотового окислительного катализатора.

Для удаления агрегатированной сажи из места скопления в колене применяется объемный накопитель или в месте скопления устанавливается электронагревательный элемент, эпизодически выжигающий (испаряющий) скопления сажи.

Таким образом, предложение представляет собой новое сочетание известных признаков, обеспечивающее высококачественную очистку ОГ дизельного двигателя от всех продуктов неполного сгорания при стабилизированном минимальном сопротивлении выпуску без дорогостоящих регулирующих устройств и постоянного или частого расходования дополнительного топлива.

Кроме того, такой известный признак, как катализатор на носителе из открытоячеистого высокопористого материала, применяется в изобретении по новому назначению, а именно и только для очистки ОГ от витающих сажевых частиц путем их коагуляции и окисления, а не для очистки ОГ от газообразных продуктов неполного сгорания.

На фиг. 1 показан вариант исполнения предлагаемого устройства для очистки ОГ дизельного двигателя с сепаратором в виде колена корпуса, расположенного позади сотового катализатора и с объемным накопителем сажи (пример конструкции тепловозного крышного нейтрализатора).

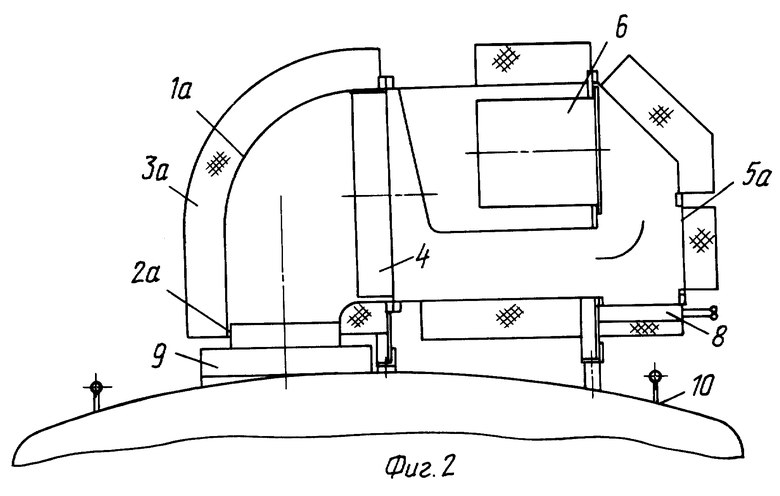

На фиг. 2 показан вариант исполнения предлагаемого устройства с сепаратором в виде колена корпуса, расположенного перед сотовым катализатором, и с электронагревательным элементом (пример конструкции тепловозного крышного нейтрализатора).

Устройство на фиг.1 и 2 содержит корпус 1 или 1а с входным патрубком 2 или 2а, теплоизоляцию 3 или 3а, узел очистки ОГ от сажевых частиц, состоящий из первой ступени короткого блока катализатора 4 на носителе из открытоячеистого высокопористого материала и второй ступени сепаратора 5 или 5а, выполненного в виде колена корпуса 1 или 1а. Перед коленом 5 на фиг.1 или после колена 5а на фиг.2 установлен блок катализатора 6 на сотовом носителе с размером сот 1,0-1,5 мм. В нижней части колена 5 на фиг.1 установлен объемный накопитель сажи 7, а на фиг.2 - электронагревательный элемент 8. Входной патрубок 2 или 2а корпуса 1 или 1а сочленен с выхлопной трубой 9, подключенной к дизелю (не показан) и выходящей на крышу 10 тепловоза.

Устройство работает следующим образом.

Поток ОГ из выхлопной трубы 9 через входной патрубок 2 или 2а корпуса 1 или 1а поступает на открытые ячейки блока катализатора 4, где турбулизируется. Вследствие мелкомасштабной турбулентности в потоке резко интенсифицируются массообменные процессы, включая коагуляцию дисперсной фазы в объеме и на поверхности ячеистого блока.

На основных режимах работы дизеля с высокими и средними нагрузками, обеспечивающими температуру ОГ свыше 250-300oC, оба каталитических блока 4 и 6 полностью активизированы, поэтому в блоке 4 помимо коагуляции происходит частичное окисление проходящих через него сажевых частиц, что сопровождается повышением концентрации в ОГ окиси углерода. В результате прохождения потока ОГ через блок 4 на 10-40% уменьшается общая масса сажевых частиц, а все витающие частицы объединяются в крупные агрегаты, обладающие инерционными свойствами. Соударяясь при своем дальнейшем полете в корпусе 1 или 1а с наружной стенкой колена 5 или 5а, сажевые агрегаты попадают в накопитель 7 (фиг. 1) или скапливаются на поверхности электронагревательного элемента 8 (фиг. 2).

При этом газообразные продукты неполного сгорания (окись углерода, углеводороды, альдегиды и т.п.), переносимые с ОГ через блок сотового катализатора 6, окисляются в нем до двуокиси углерода и воды с максимальной степенью превращения.

На режимах работы дизеля с малой нагрузкой с температурами ОГ 150-250oC устройство работает аналогичным образом, но с пониженными степенями превращения на катализаторах.

На холостых ходах дизеля с температурами ОГ ниже 150oC работает только узел очистки ОГ от сажевых частиц и только в функции коагуляции и сепарации.

Удаление скоплений сажи в устройстве по варианту фиг.2 осуществляется путем ее испарения нагревом до 500-600oC с помощью электронагревательного элемента 8. Его включение осуществляется эпизодически при малых нагрузках дизеля. Продолжительность включения элемента 8 зависит от характера загрузки дизеля за период между включениями и прилагаемой мощности, и устанавливается техническими условиями изготовителя устройства.

Из описания конструкции и работы устройства достаточно очевидна высокоэффективная очистка ОГ дизеля при наименьшем из известных аналогов негативном влиянии на экономичность дизеля. Принципиальным отличием предлагаемого изобретения является его конструктивная простота, низкая потребительская стоимость и высокая надежность, обусловленная практически только известной надежностью открытоячеистого и сотового блочных катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ, В ЧАСТНОСТИ, ДИЗЕЛЬНОГО ДВИГАТЕЛЯ И ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212546C1 |

| ФИЛЬТР-НЕЙТРАЛИЗАТОР | 1998 |

|

RU2205966C2 |

| СПОСОБ СНИЖЕНИЯ ДЫМНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЯ | 1991 |

|

RU2006656C1 |

| СИСТЕМА ДЛЯ НЕЙТРАЛИЗАЦИИ ОКСИДОВ АЗОТА В ОТРАБОТАВШИХ ГАЗАХ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2036315C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| МНОГОТОПЛИВНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2035612C1 |

| РЕГУЛИРУЕМЫЙ СПИРАЛЬНЫЙ ВПУСКНОЙ КАНАЛ В ГОЛОВКЕ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2028470C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 1991 |

|

RU2049242C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2479341C2 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ДИЗЕЛЯ | 2000 |

|

RU2188326C2 |

Изобретение относится к очистке отработавших газов (ОГ) дизельного двигателя от сажевых частиц и газообразных продуктов неполного сгорания. Устройство содержит корпус и размещенные в нем узел очистки ОГ от сажевых частиц и по меньшей мере один блок окислительного катализатора на сотовом носителе. Узел очистки ОГ имеет две ступени, первая из которых выполнена в виде по меньшей мере одного блока катализатора на носителе из открытоячеистого высокопористого материала (ВПЯМ), а вторая является сепаратором, помещенным перед или позади блока окислительного катализатора на сотовом носителе. Вначале поток ОГ из дизеля подается на блок катализатора на носителе из ВПЯМ, в ячейках которого происходит частичное окисление, а главным образом, коагуляция сажевых частиц в крупные агрегаты, которые по выходе из блока поступают для отделения в сепаратор. Удаление задерживаемой сажи из сепаратора предусмотрено либо сбросом в объемный накопитель, либо эпизодическим испарением накоплений сажи с помощью электронагреваемого элемента. Доокисление газообразных продуктов неполного сгорания осуществляется при прохождении потока ОГ через второй блок катализатора на сотовом носителе. Изобретение позволяет повысить эффективность работы дизельного двигателя. 3 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 3729936 A, 01.05.73 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ КРИОКОНСЕРВАЦИИ БЛАСТОЦИСТ ЧЕЛОВЕКА | 2006 |

|

RU2325805C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 0 |

|

SU317501A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 4203128 A1, 13.08.92 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для очистки отработавших газов двигателя внутреннего сгорания | 1983 |

|

SU1174572A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ДЛЯ ДИЗЕЛЯ | 1992 |

|

RU2023176C1 |

Авторы

Даты

1999-09-20—Публикация

1998-10-08—Подача