Изобретение относится к электротехнике, в частности к способам получения электроизоляционных материалов на основе электроизоляционных композиций и указанным композициям.

При изготовлении электроизоляционных материалов на основе таких компонентов, как ткани, бумага, пленки, в качестве скрепляющих их связующих используются в основном композиции на основе полимерной смолы.

Свойства электроизоляционного материала, в частности типа препрег (пропиточные ленты, прокладочные материалы, слоистые пластики и т.п.), определяются свойствами связующего. В препрегах электротехнического назначения получили распространение композиционные связующие на основе термореактивных смол благодаря их малой усадке при отверждении, хорошим диэлектрическим свойствам и нагревостойкости. Широкое распространение имеют связующие на основе эпоксидных смол.

Необходимым компонентом термореактивного связующего является отверждающий агент, обеспечивающий переход смолы в нерастворимое и неплавкое состояние, что, собственно и является конечной технологической операцией при переработке материала типа препрега. На практике оказалось удобным использование так называемых латентных отвердителей, которые инертны при комнатной температуре, но при повышенной температуре они активируют функциональные группы и вызывают процесс образования полимера, т.е. отверждения. Примером такого отвердителя является комплекс трехфтористого бора и амина [1] Использование латентных отвердителей позволяет обеспечивать довольно длительное время хранения материала в несколько месяцев и года с сохранением требуемых технологических свойств. В ряде случаев, однако, использование таких отвердителей вызывает определенные неудобства. В частности композиция эпоксидная смола комплекс BF3-амин не всегда соответствует предъявляемым к препрегу требованиям в части жесткости. Этот показатель может быть чрезмерным при комнатной температуре, что делает необходимым подогрев препрега при его переработке для размягчения; например, жесткость препрега с эпоксиноволачной смолой составляет 18 H/м. Жесткость может быть и недостаточной, что не позволяет накладывать препрег без морщин и складок, например, при содержании в связующем комплекса BF3-амин меньше 1% Кроме того, и латентность известных отвердителей не всегда является достаточной, так как при небольшом нагреве (до 60-70oC) в материале начинаются неуправляемые процессы отверждения, что создает неудобства при опрессовке изделия, которая, как правило, производится с подогревом. Введение пластификаторов или наполнителей частично позволяет компенсировать указанные недостатки, однако препрег при этом может приобрести нежелательную липкость или увеличенную пористость.

Задачей данного изобретения является создание электроизоляционной композиции, использование которой позволило бы управлять жесткостью электроизоляционного материала в желаемом направлении при изготовлении материала путем регулирования относительного содержания отвердителя в соотношении компонентов в композиции. Эта задача решается в электроизоляционной композиции на основе термореактивной смолы, комплекса BF3-амин и разбавителя благодаря тому, что композиция дополнительно содержит полиалюмоорганосилоксан с соотношением Si/Al равным 3-6, и временем желатинизации при 200oC не более 5 мин, с содержанием NaOH не более 0,1% при этом компоненты взяты в соотношении, мас.ч. термореактивная смола 100, комплекс BF3-амин 0,1-5,0, полиалюмоорганосилоксан 0,1-20,0, разбавитель 0,1-100,0.

Возможность управления жесткостью электроизоляционного материала расширяется при добавлении в композицию термопластичной смолы с молекулярной массой 15-25 тыс. в количестве 0,1-100 мас.ч. на 100 мас.ч. термореактивной смолы. Следует отметить, что отверждение эпоксидсодержащих смол при помощи полиалюмоорганосилоксанов само по себе известно, однако получаемые таким образом композиции характеризуются значительной жесткостью и хрупкостью, что не позволяет использовать их в препрегах.

Исследования, проведенные авторами, показали, что при использовании в композиции отвердителя BF3-амин в сочетании с полиалюмоорганосилоксаном жесткость препрегов можно изменять в желаемом направлении путем изменения количественного содержания полиалюмоорганосилоксана по отношению к комплексу BF3-амин. При этом содержание отвердителя BF3-амин-полиалюмоорганосилоксан в связующем должно быть не менее 0,2 мас.ч. на 100 мас.ч. термореактивной смолы. Это позволяет получить диэлектрические свойства отвержденного препрега, не уступающие известным. Указанные свойства отвердителя, позволяющие регулировать жесткость препрега, сохраняются и при добавлении в связующее термопластов с молекулярной массой 15-25 тыс. например, полисульфатов, жирных кислот и целевых добавок. Следует отметить, что одновременно с достижением эффекта управления жесткостью препрегов, предлагаемая композиция выгодно отличается более высокой латентностью отверждения. Свойства композиции, позволяющие изменять в желаемом направлении жесткость электроизоляционных материалов путем изменения содержания комплекса BF3-амин и полиалюмоорганосилоксана, проявляются в электроизоляционных материалах с самыми разнообразными армирующими компонентами и подложками: органическими и неорганическими тканями, бумагами и пленками (например, стеклянными, полиэфирными, слюдяными и т.д. и т.п.). При этом следует отметить, что необходимым условием для решения поставленной в изобретении задачи является использование полиалюмоорганосилоксана с соотношением Si/Al, равным 3-6 и временем желатинизации при 200oC не более 5 мин, с содержанием NaOH не более 0,1% Это основывается на результатах проведенных авторами исследований. При большем содержании Al и времени желатинизации при 200oC, превышающем 5 мин, происходит увеличение жесткости препрега на основе предлагаемой композиции. Содержание NaOH более 0,1% приводит к ухудшению диэлектрических характеристик препрега.

Способы изготовления препрегов [2] как правило, состоят из двух технологических операций. Первая технологическая операция состоит в том, что на субстрат (стеклоткань, бумагу и т.п.) наносят связующее, содержащее отвердитель. Вторая технологическая операция состоит в сушке пропитанного препрега определенное время при заданных температурах. Выбор температур и времени сушки препрега производится с учетом того, чтобы максимально удалить из препрега летучие вещества и придать ему удобное для переработки состояние, т.е. отсутствие отлипа. В соответствии с вышеизложенным способ изготовления препрега на основе предлагаемой электроизоляционной композиции состоит в пропитке субстрата одним из известных технологических приемов и последующей его сушке в течение 2-30 мин при температурах 60 1400oC. При этом меньшие значения температуры и времени сушки относятся к композициям с легколетучими разбавителями и их меньшему содержанию, а также большему содержанию отвердителей, а большие значения температуры и времени сушки относятся, соответственно, к композициям с более тяжелыми разбавителями, большему их содержанию и меньшему содержанию отвердителей. При несоблюдении указанной регламентации режима сушки возможность управления жесткостью изготавливаемого материала значительно снижается. На практике продолжительность сушки материала и уровень температуры определяются длиной сушильной сушки машины и интенсивностью сушки. В каждом конкретном случае выбирают необходимое время в температуру сушки, причем указанные значения параметров находятся в заявленных пределах.

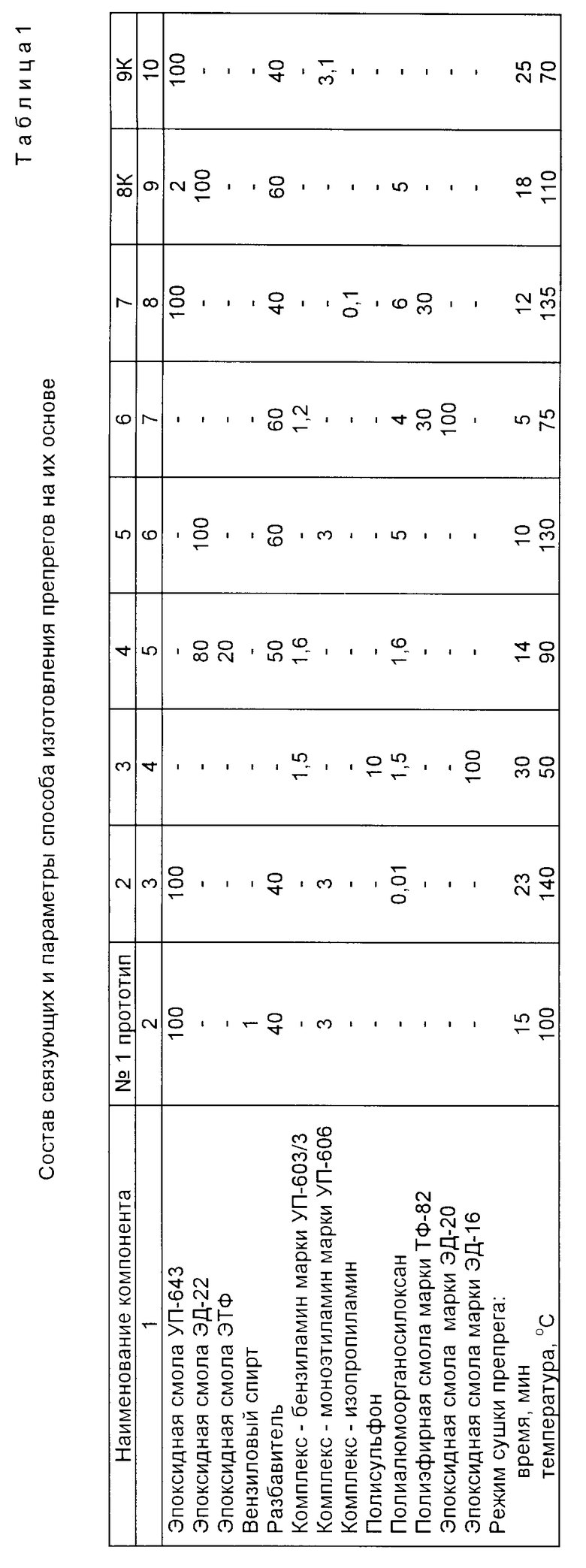

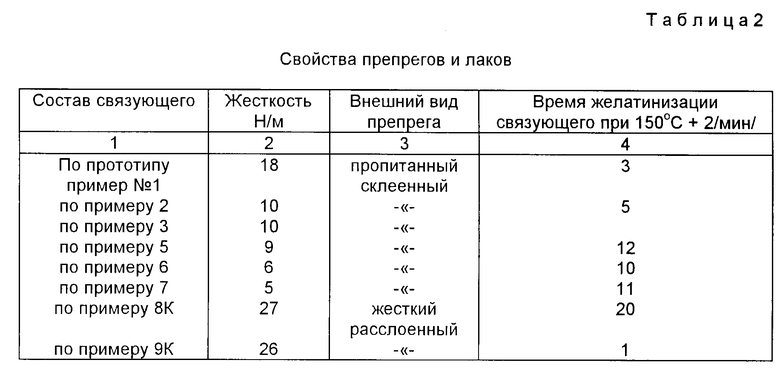

Существо изобретения иллюстрируется примерами использования предлагаемого связующего при изготовлении материалов электротехнического назначения табл. (1 и 2).

Пример 1.

Связующее содержит, мас.ч.

Эпоксидноволачную смолу УП-643 100

Комплекс BF3-амин с моноэтиламином 2

Метилэтилкетон (МЭК) 40

В разогретую до 70-80oC смолу УП-643 добавляют метилэтилкетон. Компоненты перемешивают до получения однородного раствора смолы. Затем в последний вводится раствор комплекса трехфтористого бора с моноэтиламином в МЭКе и перемешивают раствор в течение двух часов. Полученный лак фильтруют через шелк "эксцельсиор". Лак используют при изготовлении препрега, в данном случае стеклослюдинитовой ленты.

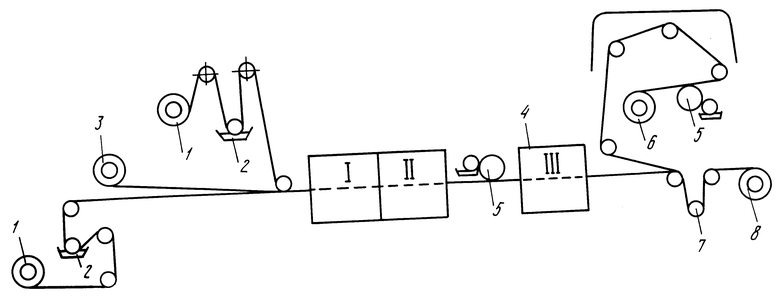

Лента изготавливалась на пропиточной машине горизонтального типа по следующей технологии (см. схему, изображенную на фиг.). Стеклоткань 1 пропитывалась в ванне 2, содержащей раствор связующего. Пропитанная стеклоткань совмещалась с слюдинитовой бумагой 3, и полотно ленты поступало в сушильные зоны 5, где подвергалось сушке при температуре 100oC в течение 15 мин. При выходе из последней сушильной зоны на слюдинитовую бумагу накладывается полимерная пленка 5 с нанесенным на внутреннюю поверхность слоем связующего 6. Перед совмещением полотна ленты и лакированной поверхности пленки последняя подсушивалась обдувом теплого воздуха с температурой 70-80oC 4. Совмещенное полотно ленты поступало на приемный механизм машины 7 и наматывалось в рулон диаметром 100±10 мм 8. Затем рулон разрезался на ролики заданной ширины. Полученная лента подвергалась электрофизическим испытаниям. Соотношение компонентов связующего для лент и режим сушки приведены в табл. 1, а свойства лент и связующих в табл. 2. Аналогичным образом, изготавливали препрег и в последующих примерах N 2,3,5,6,8.

Пример 2.

Технология изготовления связующего аналогична примеру N 1. Состав связующего приведен в таблице 1. Свойства препрега и лака приведены в таблице 2.

Пример 3.

Технология изготовления связующего аналогична примеру 1. Состав связующего приведен в таблице 1. Свойства препрега и лака приведены в таблице 2.

Пример 4.

Технология изготовления связующего аналогична примеру 1. Состав связующего приведен в таблице 1. Лента изготавливалась на пропиточной машине горизонтального типа по следующей технологии (см. указанную схему). Стеклоткань 1 пропитывалась в ванне, содержащей раствор связующего 2. Пропитанная стеклоткань совмещалась со слюдинитовой бумагой 3 и полотно ленты поступало в сушильные зоны 4, где подвергалась сушке при температуре 60oC в течение 30 мин. При выходе из предпоследней зоны сушки лента лакировалась со стороны слюдинитовой бумаги раствором связующего 5 и затем подсушивалась в сушильной зоне при температуре 60-140oC. Затем полотно ленты поступало на приемный механизм машины 7 и наматывалось в рулон 8. После чего рулон устанавливался в отпускное устройство перемоточного станка, где перематывался в рулон диаметром 100±10 мм. Затем рулон разрезался на ролики заданной ширины.

Аналогичным образом изготавливали ленты в примерах 9, 10.

Пример 5.

Технология изготовления связующего аналогичная примеру N 1. Состав связующего приведен в таблице 1. Свойства препрега и лака приведены в таблице 2.

Пример 6.

Технология изготовления связующего аналогична примеру 1. Состав связующего приведен в таблице 1. Свойства препрега и лака приведены в таблице 2.

Пример 7.

Технология изготовления связующего аналогична примеру 1. Состав связующего приведен в таблице 1. Свойства препрега и лака приведены в таблице 2.

Пример 8К.

Технология изготовления связующего аналогична примеру 1. Состав связующего приведен в таблице 1. Свойства препрега и лака приведены в таблице 2.

Пример 9К.

Технология изготовления связующего аналогична примеру 1. Состав связующего приведен в таблице 1. Свойства препрега и лака приведены в таблице 2.

Как видно из таблицы 1, при отсутствии полиалюмоорганосилоксана в связующем, жесткость препрега соответствует 18 H/м, а время желатинизации при 150oC 3 мин. Такая жесткость затрудняет наложение препрега при его использовании для изготовления электротехнического оборудования.

Введение полиалюмоорганосилоксанов в количестве 0,1 мас.ч. приводит к снижению жесткости до 10 H/м и при этом увеличивается время желатинизации до 5 мин, при 150oC. При введении 6 мас.ч. полиалюмоорганосилоксана и 0,1 мас. ч. комплекса BF3-амин (пример N 7) жесткость препрега соответствует 5 H/м, а время желатинизации 11 мин. Как видно из примеров N 2 6, изменение содержания комплекса BF3-амин-полиалюмоорганосилоксан позволяет регулировать жесткость в диапазоне 6 10 H/м и время желатинизации 5 10 мин при 150oC. Таким образом, как видно из таблицы 2, введение полиалюмоорганосилоксанов в известную композицию BF3-амин позволяет решить поставленную в изобретении задачу получение возможности изменения жесткости препрегов путем регулирования относительного содержания отвердителя в связующем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЛЕНТА | 1997 |

|

RU2128378C1 |

| Электроизоляционная лента | 1990 |

|

SU1749909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПРЕПРЕГА | 2003 |

|

RU2250522C1 |

| Электроизоляционная лента и способ ее изготовления | 1976 |

|

SU649046A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2473576C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГА И СОТОВОЙ ПАНЕЛИ | 2010 |

|

RU2460745C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ С ПРИМЕНЕНИЕМ ЛАТЕНТНОГО ИНИЦИАТОРА И-120У | 2011 |

|

RU2496810C2 |

| Состав и способ получения связующего на основе эпоксидно-бензоксазиновой композиции | 2022 |

|

RU2792592C1 |

| Способ приготовления полимерной композиции | 1990 |

|

SU1758044A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРЕПРЕГ | 1995 |

|

RU2084030C1 |

Использование: изобретение относится к электротехнике, в частности к способам получения электроизоляционных материалов на основе электроизоляционных композиций и указанным композициям. Задачей изобретения является создание электроизоляционного материала, при изготовлении которого используется композиция, позволяющая управлять его жесткостью. Сущность изобретения: способ изготовления материала заключается в пропитке субстрата композицией, разработанной для использования в этом способе, и последующей его сушке в течение 2-30 мин при температуре 60-140oC. Композиция, используемая при изготовлении материала, содержит термореактивную смолу, комплекс BF3-амин, разбавитель и полиалюмоорганосилоксан с соотношением Si/Al равным 3-6, и временем желатинизации при 200oC не более 5 мин с содержанием NaOH не более 0,1%, при этом компоненты взяты в соотношении, мас.ч.: термореактивная смола 100, комплекс BF3-амин 0,1-5,0, полиалюмоорганосилоксан 0,1-20,0 разбавитель 0,1-100. Возможность управления жесткостью электроизоляционного материала расширяется при добавлении в композицию термопластичной смолы с молекулярной массой 15-25 тыс. в количестве 0,1-100 мас.ч. на 100 мас.ч. термореактивной смолы, в качестве которой могут быть использованы полиэфир, полисульфон, полиариленсульфон, поликарбонат и т.п. 2 с. и 8 з.п. ф-лы, 1 ил., 2 табл.

Термореактивная смола 100

Комплекс BF3-амин 0,1 5

Полиалюмоорганосилоксан 0,1 20

Разбавитель 0,1 100

2. Способ по п.1, отличающийся тем, что используют электроизоляционную композицию, дополнительно содержащую термопластичную смолу с мол. м. 15000 - 25000 при следующем содержании компонентов, мас.

Термореактивная смола 100

Термопластичная смола 0,1 100

Комплекс BF3-амин 0,1 5

Полиалюмоорганосилоксан 0,1 20

Разбавитель 0,1 100

3. Способ по п.1 или 2, отличающийся тем, что основу снабжают подложкой из полимерной пленки.

Термореактивная смола 100

Комплекс BF3-амин 0,1 5

Полиалюмоорганосилоксан 0,1 20

Разбавитель 0,1 100

5. Композиция по п. 4, отличающаяся тем, что дополнительно содержит термопластичную смолу с мол. м. 15000 25000 при следующем соотношении компонентов, мас.

Термореактивная смола 100

Термопластичная смола 0,2 100

Комплекс BF3-амин 0,1 5

Полиалюмоорганосилоксан 0,1 20

Разбавитель 0,1 100

6. Композиция по п.5, отличающаяся тем, что в качестве термопластичной смолы она содержит полиэфир на основе диметилового эфира терефталевой кислоты, этиленгликоля и диэтиленгликоля с температурой плавления 80 100oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 286118, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 878081, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Даты

1997-10-27—Публикация

1993-05-20—Подача