Изобретение относится к технологии изготовления полимерных композиционных материалов методами «сухой» и «мокрой» намотки, пултрузии, прессования и т.д., а также изготовления препрегов и премиксов, без применения растворителей. Проблема создания новых композиционных материалов на основе связующих ангидридного отверждения является чрезвычайно актуальной в связи с необходимостью расширения температурного диапазона эксплуатации армированных наполненных пластиковых изделий в агрессивных, горюче-смазочных, кислотных и водных средах.

Известны, эпоксидные связующие для стеклопластиков, включающие эпоксидиановую смолу (ЭД), отвердитель изо-метилтетрогидрофталевый ангидрид (изо-МТГФА) и ускоритель отверждения - 2,4,6-трис (диметилами-нометил) фенол (УП-606/2, Алкофен МА) [Связующие для стеклопластиков / Под ред. Королькова Н.В. - М.: Химия, 1975. - стр.77]. В качестве прототипа взято связующее следующего состава:

эпоксидиановая смола ЭД-20 100 мас.ч. изо-МТГФА 82 мас.ч. ускоритель УП-606/2 0,6 мас.ч. Стеклонаполненный пластик на основе данного связующего (прототипа) и конструкционной стеклоткани Т-13 имел следующие деформационно-прочностные характеристики: «разрушающее напряжение при растяжении» 468 МПа, «разрушающее напряжение при сжатии» 123 МПа, «изгибающее напряжение при разрушении» 220 МПа, «модуль упругости при растяжении» 22,6 ГПа, «модуль упругости при изгибе» 20,3 ГПа, «деформация при растяжении» 4,0%, «степень отверждения» 94,6%.

Указанные связующие имеют достаточно высокую вязкость, а при нагревании, с целью понижения ее на стадии пропитки, быстро набирают вязкость (в течение 1 часа двойная вязкость) по причине сшивания в процессе полимеризации. Уменьшение дозировки ускорителя отверждения УП-606/2 приводит к резкому увеличению энергозатрат на стадии отверждения, снижению показателя «степень отверждения», ухудшению химической стойкости и т.д.

Применение различных пластификаторов и разбавителей, описанных в патентах РФ (RU 2145617 С1, 03.08.1999; RU 2269497 C1, 30.11.2004; RU 2287538 С1, 05.09.2005; RU 2349609 С1, 23.07.2007), не решает вопросов увеличения жизнеспособности связующих при температуре переработки (40-60)°С и их высокой реакционной способности на стадии отверждения.

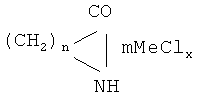

В авторском свидетельстве №802334 от 07.02.1981 для отверждения эпоксидных смол ангидридным отвердителем в качестве ускорителя отверждения был предложен продукт взаимодействия лактамов, преимущественно капролактама или метилпирролидона с хлоридами металлов без указания рецептуры и технологии приготовления общей формулой:

где n=5-7; m=1-2; Me-Zn, Fe, Al, Li; x=1-3.

В примере 1 авторского свидетельства №802334 был использован ускоритель отверждения на основе капролактама и хлорида цинка Кап-30-1,5 с технологией приготовления предложенной в авторском свидетельстве №802332 от 07.02.1981 и имеющий аналогичную общую формулу (CH2)5CONH·1,5 ZnCl2. Продукт Кап-30-1,5 предполагали готовить по следующему способу: в реактор загружали 100 мас.ч. капролактама, 180 мас.ч. хлористого цинка и 18 мас.ч. воды, а затем проводили синтез при температуре (70÷80)°С в течение (30÷40) минут.

При использовании Кап-30-1,5 (4 мас.ч. на 100 мас.ч. смолы) в качестве инициатора для связующих с ангидридными отвердителями, было выявлено, что данный катализатор не позволяет получить связующие с необходимой жизнеспособностью при температуре переработки (40÷60)°С (данная температура позволяет снизить вязкость связующих до (5÷30) с по ВЗ-1 без применения растворителей). Уменьшение количества Кап-30-1,5 менее 4 мас.ч. приводит к снижению реакционной способности связующего, увеличению времени отверждения и дополнительных энергозатрат.

Технической задачей предлагаемого изобретения является разработка эпоксидных связующих ангидридного отверждения с длительной жизнеспособностью (6-8 часов) при температуре переработки (40÷60)°С в процессе пропитки армирующих наполнителей, без применения растворителей и высокой реакционной способностью на стадии отверждения. А также органо-, базальто-, -угле- и стеклопластики на основе этих связующих должны обладать высокой теплостойкостью при сохранении высоких значений деформационно-прочностных характеристик с использованием доступных материалов.

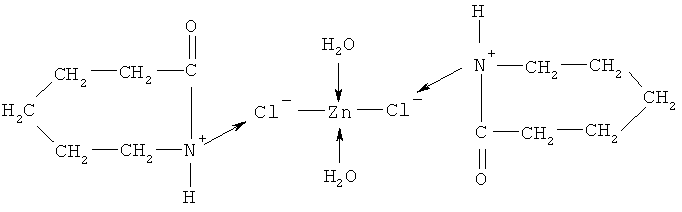

Для решения поставленной задачи предлагается использовать вместо ускорителей УП-606/2 и Кап-30-1,5, в качестве латентной инициирующей системы, новый капролактам-цинковый комплекс с общей формулой [(CH2)5CONH]2·ZnCl2·2H2O.

В связи с этим была проведена экспериментальная работа и установлено, что оптимальным соотношением для получения инициатора с необходимыми параметрами является следующий состав: на 100 мас.ч. капролактама необходимо добавлять (90÷100) мас.ч. хлористого цинка и (20÷25) мас.ч. воды. Комплекс может быть представлен в развернутом виде:

При нагревании до температуры (118÷120)°С данный комплекс распадается на составные части: е-капролактам, воду и хлорид цинка. ε-капролактам в присутствии воды образует аминокапроновую кислоту H2N-(СН2)5-СООН, которая и является инициатором реакции полимеризации эпоксидных смол с ангидридами как по эпоксидным, так и по гидроксильным группам. Повышенное содержание ε-капролактама (45÷46% по сравнению с 33÷34% у Кап-30-1,5) и наличие в новом комплексе необходимого количества воды позволяет представленному инициатору обладать повышенной реакционной способностью и работать с высокой скоростью на определенной стадии процесса отверждения полимерного композита. Полученному комплексу присвоено наименование И-120У (инициатор с температурой активации 120°С, универсальный).

На основе инициатора И-120У были разработаны и проверены ряд связующих на основе эпоксидных смол ЭД-20 и УП-643 (DEN-438), отвердителя изо-МТГФА и активных модификаторов (смол марок ЭФГ и «Оксилин-5», каучука марки ПЭФ-ЗА, продукта МГФ-9).

Оптимальная вязкость связующих для «мокрой» намотки и для изготовления препрегов на практике составляет по вискозиметру ВЗ-1 (5÷30) с. Именно такие значения вязкости связующих также эффективны для пропитки тканей различной структуры при изготовлении препрегов для «сухой» намотки. В связи с этим связующие легко проникают в межнитянные пространства тканевых наполнителей и хорошо смачивают волокна. В таблице 1 перечислены рецептуры связующих, проверенные в различных условиях, при изготовлении препрегов, с учетом рабочей вязкости и времени жизнеспособности связующих, а также времени желатинизации при 160°С и показатель «теплостойкость по Мартенсу» для отвержденных связующих.

Свойства полученных связующих до и после термообработки характеризовали с помощью стандартных и общепринятых методик.

Связующие с указанными в таблице 1 рецептурами были применены при изготовлении стеклопластика методами «сухой» и «мокрой» намотки. Из полученных стеклопластиков были испытаны образцы по физико-механическим показателям. Некоторые образцы стеклопластика представлены в таблице 2.

ОСТ 92-0903

ОСТ 92-0903

Отличительными особенностями предлагаемых эпоксидных связующих горячего отверждения для армированных пластиков являются следующие признаки:

- введение в качестве ускорителя реакции отверждения латентного инициатора И-120У, который активирует процесс при температуре 118-120°С;

- увеличение времени жизнеспособности связующих в 2-3 раза;

- снижение времени и температуры отверждения;

- введение в качестве модификаторов: низкомолекулярного полиэфируретанового каучука ПЭФ-3А, фенилглицидилового эфира ЭФГ, триглицидилхлорполиольной смолы «Оксилин-5», олигоэфиракрилата МГФ-9, позволяющих в значительной мере изменять некоторые технологические, химические и физико-механические свойства композиционных материалов.

Указанные отличительные существенные признаки являются новыми, так как их использование в предложенной совокупности, количественном и качественном соотношении в известном уровне техники, в прототипе и аналоге не обнаружены, что позволяет характеризовать предложенные эпоксидные связующие для армированных пластиков соответствующими критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новый технический результат, что характеризует предложенные эпоксидные связующие существенными отличиями от известного уровня техники, прототипа и аналога. Новые эпоксидные связующие для армированных пластиков являются результатом научно-экспериментальных исследований и творческого вклада, неочевидно для специалистов и соответствует критерию "изобретательский уровень".

Применение латентного инициатора И-120У в полимерных матрицах эпоксидных связующих позволяет существенно снизить температуру и время отверждения, не снижая теплофизических и деформационно-прочностных характеристик, при этом создается более упорядоченная и менее дефектная структура сетчатого полимера самой связующей основы и армированного пластика в целом.

Изобретение позволяет получать органе-, базальте-, угле-, стеклопластики с повышенной тепло- и термостойкостью, химической стойкостью в агрессивных, горюче-смазочных, кислотных и водных средах, а также малой пористостью. Изобретение позволяет также уменьшить энергозатраты на стадии отверждения армированных наполнителями пластиков, улучшить санитарно-гигиенические условия труда и экологическую обстановку при производстве. Предложенная технология изготовления армированных наполнителями пластиков без применения растворителей позволяет использовать различные мелкодисперсные добавки (тальк, слюда, гидроокись алюминия, графит, микросферы, антипирены, пигменты) с целью получения композиционных материалов с дополнительными свойствами (износостойкие, электропроводные, негорючие, окрашенные).

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЕ КАТАЛИЗАТОРЫ СО СТАБИЛИЗИРУЮЩИМ ЭФФЕКТОМ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2559492C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ И УПРОЧНЕННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2425852C2 |

| ЭПОКСИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ С УВЕЛИЧЕННОЙ ОГНЕСТОЙКОСТЬЮ, ТЕПЛО- И ТЕРМОСТОЙКОСТЬЮ | 2019 |

|

RU2712044C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| КАТАЛИЗАТОР ОТВЕРЖДЕНИЯ ЭПОКСИОЛИГОМЕРОВ | 1991 |

|

RU2024298C1 |

| ЭПОКСИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ С ПОВЫШЕННОЙ ТЕПЛО- И ТЕРМОСТОЙКОСТЬЮ | 2015 |

|

RU2614246C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2189997C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2404213C2 |

| СМОЛА ОКСИЛИН-5 В КАЧЕСТВЕ МОДИФИКАТОРА ДЛЯ ПОВЫШЕНИЯ ТЕПЛОСТОЙКОСТИ ЭПОКСИДНЫХ КОМПОЗИЦИЙ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ | 2007 |

|

RU2349609C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2252229C2 |

Изобретение относится к области технологии изготовления эпоксидных композиций и может использоваться в качестве связующего для производства композиционных материалов и изделий из них. Эпоксидная композиция включает (мас.ч.): эпоксидиановую или эпоксиноволачную смолу 100, ангидридный отвердитель 75-100 и ускоритель отверждения 4-4,4 мас.ч. Ускорителем отверждения является латентный инициатор И-120У, представляющий собой комплекс капролактама с хлористым цинком и водой. Ускоритель отверждения получен при следующем соотношении компонентов, мас.ч.: ε - капролактам 100, хлористый цинк 90-100, вода 20-25. Изобретение позволяет существенно снизить температуру и время отверждения, не снижая теплофизических и деформационно-прочностных характеристик эпоксидной композиции. 2 з.п. ф-лы, 2 табл., 15 пр.

1. Эпоксидная композиция ангидридного отверждения без применения растворителей, включающая 100 мас.ч. эпоксидиановой или эпоксиноволачной смолы, 75-100 мас.ч. ангидридного отвердителя и 4-4,4 мас.ч. ускорителя отверждения, отличающаяся тем, что ускорителем отверждения в композиции является латентный инициатор И-120У, представляющий собой комплекс капролактама с хлористым цинком и водой, полученный при следующем соотношении компонентов, мас.ч.:

2. Эпоксидная композиция по п.1, отличающаяся тем, что она дополнительно содержит в своем составе: низкомолекулярный полиэфируретановый каучук ПЭФ-3А 10-20 мас.ч., или фенилглицидиловый эфир ЭФГ 10-20 мас.ч., или триглицидилхлорполиольную смолу «Оксилин-5» 10-20 мас.ч., или олигоэфиракрилат МГФ-9 10 мас.ч.

3. Эпоксидная композиция по п.1, отличающаяся тем, что она может использоваться при производстве премиксов, препрегов для получения армированных органо-, базальто-, угле-, стеклопластиков без применения растворителей с использованием различных мелкодисперсных добавок: талька, слюды, гидроокиси алюминия, графита, микросферы, антипиренов, пигментов, с целью придания композиционным материалам дополнительных свойств: износостойкость, электропроводность, негорючесть, внешний вид, атмосферостойкость.

| Отверждаемая эпоксидная композиция | 1977 |

|

SU802334A1 |

| Полимерная композиция | 1979 |

|

SU802332A1 |

| КАТАЛИЗАТОР ОТВЕРЖДЕНИЯ ЭПОКСИОЛИГОМЕРОВ | 1991 |

|

RU2024298C1 |

| Приспособление для указания высоты уровня сыпучего тела в хранилище | 1944 |

|

SU69149A1 |

Авторы

Даты

2013-10-27—Публикация

2011-12-14—Подача