Изобретение относится к составам и способам получения связующих на основе эпоксидно-бензоксазиновой композиции. Изобретение может быть использовано в производстве изделий из полимерных композиционных материалов на основе эпоксидных полимеров, применяемых в приборостроении, автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности.

При многих преимуществах эпоксидных смол одним из их недостатков является довольно высокая стоимость, и потому актуальна задача создания на их основе новых составов путем включения в состав композиций менее дорогих компонентов, например, бензоксазинов. Бензоксазины представляют собой класс органических соединений, которые, благодаря своему химическому составу, при отверждении композиций с эпоксидными смолами аминными отвердителями обладают свойством создавать в эпоксидных смолах высококачественную взаимопроникающую трехмерную (3D) сетку, при этом бензоксазины менее дорогостоящие, чем эпоксидные смолы. Благодаря большому разнообразию строения молекул бензоксазинов возможно получение их композиций с эпоксидными смолами, обладающих свойствами, необходимыми для достижения заданных заказчиком целевых характеристик получаемых из них изделий.

Основной проблемой на дату представления заявочных материалов, использования бензоксазинов в составе эпоксидно-бензоксазиновых композиций является то, что бензоксазины являются твердыми, и не растворяются в жидких эпоксидных смолах, поэтому для получения их смесей бензоксазины приходится расплавлять. Новизна заявленного способа получения эпоксидно-бензоксазиновой композиции состоит в использовании в качестве отвердителя жидкого ароматического амина, который растворяет выбранные бензоксазины.

На дату представления заявочных материалов известны следующие недостатки эпоксидно-бензоксазиновых композиций в исследованной заявителем области техники:

- недостаточно высокие прочностные характеристики,

- недостаточно высокая теплостойкость.

Для устранения указанных недостатков необходим подбор другого состава эпоксидно-бензоксазиновой композиции и более технологичный способ ее получения.

Известна композиция бензоксазиновой смолы и препрег на ее основе по патенту US 9777155. Сущностью является композиция бензоксазиновой смолы, содержащая по меньшей мере от (A) до (D) ниже: (А) многофункциональную бензоксазиновую смолу, имеющую по меньшей мере две структуры формулы I; (B) многофункциональная эпоксидная смола, которая является жидкостью при 40°C и имеет три или более глицидильные группы; (C) сложный эфир сульфоновой кислоты и (D) термопластическую смолу, содержащую по меньшей мере один из полиэфирсульфона, полисульфона или полифениленсульфида, причем термопластическая смола имеет средневесовую молекулярную массу 30000 г/моль или менее. Композиция бензоксазиновой смолы согласно пункту 1, где (D) представляет собой полиэфирсульфон, имеющий средневесовую молекулярную массу от 7000 до 30000 г/моль. Композиция бензоксазиновой смолы согласно пункту 2, где эквивалентное отношение (А)/(В) бензоксазиновых функциональных групп (А) и эпоксидных групп (В) составляет от 0,7 до 1,0. Композиция бензоксазиновой смолы согласно пункту 3, при этом количество компонента (Е) в смеси составляет 5 массовых частей или менее по отношению к 100 массовым частям всей композиции бензоксазиновой смолы, где составляющая (Е) представляет собой по меньшей мере один тип отвердителя эпоксидной смолы, который выбраны из группы, состоящей из ароматических аминов, монофункциональных фенолов, многофункциональных фенольных соединений, полифенольных соединений и их комбинаций. Композиция бензоксазиновой смолы согласно пункту 4, где от 70 до 100 мас.% (В) включает эпоксидную смолу глицидиламинового типа. Композиция бензоксазиновой смолы согласно пункту 5, где 50 мольных % или более концевых функциональных групп термопластичной смолы (D) представляют собой гидроксильные группы или аминогруппы. Композиция бензоксазиновой смолы согласно пункту 6, где (C) включает сложный эфир бензолсульфоновой кислоты или сложный эфир толуолсульфоновой кислоты. Композиция бензоксазиновой смолы согласно пункту 7, где количество смеси (С) составляет от 0,5 до 5 массовых частей на 100 массовых частей всей бензоксазиновой смолы. Состав бензоксазиновой смолы по пункту 7, дополнительно содержащий компонент (G), при этом компонент (G) содержит частицы термопластичной смолы со средним диаметром частиц от 5 до 30 мкм. Препрег, содержащий композицию бензоксазиновой смолы по любому из пунктов от 1 до 8 и углеродное волокно. Армированный углеродным волокном композитный материал, содержащий препрег согласно пункту 10, при этом препрег отвержден. Отвержденный полимерный материал, содержащий композицию бензоксазиновой смолы по любому из пунктов 1 - 9. Композитный материал, армированный углеродным волокном, содержащий отвержденный полимерный материал согласно пункту 12 и углеродное волокно. Композиция на основе бензоксазиновой смолы, содержащая по меньшей мере (А') бензоксазиновую смолу, (В') эпоксидную смолу и (С') катализатор полимеризации, где от 70 до 100 процентов по массе бензоксазиновой смолы составляют по меньшей мере два из структуры Формулы I: при этом композиция на основе бензоксазиновой смолы содержит взаимопроникающую сетчатую структуру после отверждения композиции на основе бензоксазиновой смолы. Состав бензоксазиновой смолы по пункту 14, где разница между экзотермическим пиком Ta реакции бензоксазиновой смолы и экзотермическим пиком Tb реакции эпоксидной смолы, определенной с использованием дифференциального сканирующего калориметра (ДСК) при скорости изменения температуры 10°С/мин, составляет 30°С или менее. Состав бензоксазиновой смолы по пункту 15, где температура начала реакции, определенная с помощью дифференциального сканирующего калориметра (ДСК) при скорости изменения температуры 10°С/мин, находится в диапазоне от 90°С до 180°С. Состав бензоксазиновой смолы по пункту 14, где модуль плато каучука G', основанный на оценке динамической вязкоупругости образца отвержденной смолы композиции бензоксазиновой смолы, удовлетворяет следующему соотношению: 3 МПа≤G′≤10 МПа. Состав бензоксазиновой смолы по пункту 14, где от 50 до 100 процентов по массе эпоксидной смолы включает жидкую эпоксидную смолу, которая является жидкой при 40°С и имеет три или более глицидильные функциональные группы.

Таким образом, известная композиция содержит многофункциональную бензоксазиновую смолу, многофункциональную эпоксидную смолу, которая является жидкостью при 40°С и имеет три или более глицидиловые группы, сложный эфир сульфоновой кислоты и по меньшей мере одну термопластичную смолу.

Недостатком известной композиции является сложность ее состава, так как для ее получения требуется не менее четырех исходных компонентов и дополнительно требуется использование катализатора отверждения (то есть появляется дополнительный компонент).

Известна композиция эпоксидной смолы по патенту US2006173101. Сущностью является композиция на основе эпоксидной смолы, содержащая (А) от 1% до 10% по весу полиэпоксидного соединения, (В) от 1% до 10% по весу отвердителя, выбранного из цианатного соединения и соединения бензоксазина, (С) 0,1% до 5% по весу соединения многоатомного фенола и (D) от 80% до 97,9% по весу сферического наполнителя, имеющего модуль упругости 300 ГПа или выше и имеющего пустотность 3% или меньше. Композиция эпоксидной смолы по п.1, имеющая пустотность 1% или менее. Композиция эпоксидной смолы по п.1, которую получают путем смешивания компонентов (А), (В), (С) и (D) и дегазации смеси путем нагревания при пониженном давлении. Композиция эпоксидной смолы по п.3, отличающаяся тем, что дегазацию проводят путем нагревания смеси при температурах плавления компонентов (А) и (В) или выше и ниже температуры отверждения эпоксидной смолы и вакуумирования до 1 мм Торр или ниже. Композиция эпоксидной смолы по п.1, в которой компонент (В) представляет собой полицианатное соединение. Композиция эпоксидной смолы по п.1, отличающаяся тем, что компонент (В) представляет собой соединение бензоксазина. Композиция эпоксидной смолы по п.1, отличающаяся тем, что компонент (А) содержит 50 мас.% или более эпоксидного соединения, представленного формулой (I). Композиция эпоксидной смолы по п.1, отличающаяся тем, что компонент (А) содержит 50 мас.% или более эпоксидного соединения, представленного формулой (II). Композиция эпоксидной смолы по п.1, в которой компонент (D) представляет собой оксид алюминия.

Таким образом, известная композиция содержит: 1-10 мас.% поливалентного эпоксидного соединения, 1-10 мас.% отвердителя, выбранного из цианатных соединений и бензоксазиновых соединений, 0,1-5 мас.% поливалентного фенольного соединения и 80-97,9 мас.% сферического наполнителя.

Недостатком известной композиции является сложность состава т.к. она состоит из не менее пяти исходных компонентов и в ее составе имеется сферический наполнитель, который может фильтроваться и оставаться в поверхностном слое при пропитке тканых материалов, приводя к неравномерному составу связующего в материале, ухудшая тем самым свойства композиционного материала.

Известна пленочная композиция по патенту US2013267659 на основе смеси бензоксазинов, катализаторов отверждения, агента, повышающего ударную вязкость. Сущностью изобретения является смесь бензоксазинов, содержащая: (а) по меньшей мере одно замещенное монофункциональное соединение бензоксазина, (b) по меньшей мере одно многофункциональное соединение бензоксазина, а также по меньшей мере один термопластичный или эластомерный упрочняющий агент; при этом композиция отверждается при температуре в диапазоне 180°C-200°C

Недостатком известной композиции является сложность состава, так как для ее получения требуется не менее трех исходных компонентов и дополнительно требуется использование катализатора отверждения (то есть появляется дополнительный компонент).

Известна композиция бензоксазиновой смолы по патенту EP2397521, содержащая монобензоксазин, эпоксидную смолу, бисфенолсульфид и наполнитель в виде тонкодисперсных органических или неорганических частиц, вводимый с целью повышения прочности.

Сущностью является композиция бензоксазиновой смолы, содержащая: (А) соединение, имеющее в своей молекуле бензоксазиновое кольцо, (В) эпоксидная смола; (С) бисфенолсульфид; а также (D) улучшитель прочности, при этом содержание указанной эпоксидной смолы (В) составляет от 10 до 60 частей по массе в расчете на 100 частей по массе соединения (А), при этом содержание указанного бисфенолсульфида (С) составляет от 5 до 30 частей по массе в расчете на 100 частей по массе. частей по массе соединения (А) и эпоксидной смолы (В) вместе, при этом содержание указанного присадки (D) для повышения ударной вязкости составляет от 1 до 60 частей по массе на 100 частей по массе соединения (А).

Недостатком известной композиции является наличие в ее составе дисперсных частиц, которые могут фильтроваться и оставаться на поверхностном слое при пропитке тканых материалов в процессе производства композиционного материала, приводя к неравномерному составу связующего в материале, ухудшая тем самым свойства композиционного материала.

Известна композиция бензоксазиновой смолы и препрег на ее основе по патенту JP2008214561, содержащая жидкую эпоксидную и твердую бензоксазиновую смолу, а также катализатор.

Сущностью является армированный волокном композит, содержащий термореактивную смолу, которая является жидкой при температуре 25°С, твердую бензоксазиновую смолу и катализатор отверждения при температуре 25°С, причем бензоксазиновая смола диспергирована в виде частиц при температура 25°С, отличающаяся тем, что твердая бензоксазиновая смола при температуре 25°С представляет собой бензоксазиновую смолу, имеющую в среднем одно или несколько оксазиновых колец, содержащихся в одной молекуле, температура стеклования твердой бензоксазиновой смолы составляет 50°С или выше, вязкость при температуре 50°С составляет от 100 до 2000 Па⋅с. Препрег, содержащий композицию смолы для армированного волокнами композитного материала по п.1 отличающийся тем, что твердое вещество бензоксазиновой смолы при температуре 25°С локализовано вблизи поверхности препрега в виде частиц и расплавляется во время отверждения термоотверждаемого композита.

Недостатком известной композиции является присутствие катализатора отверждения, что снижает срок хранения связующего.

Известна отверждаемая композиция по патенту CN107108827, сущностью является композиция, содержащая более 80 мас.% смеси бензоксазинов, где смесь включает (А) один или несколько многофункциональных бензоксазинов и (В) жидкий, негалогенированный, монофункциональный бензоксазин. Такие композиции отверждаются при температурах выше 250°С.

Недостатком известной композиции является высокие температуры отверждения, приводящие к повышению энергозатрат и как следствие повышающие себестоимость.

Известна отверждаемая композиция по патенту РФ 2646605 для композитного материала, содержащая менее 5 мас.% относительно общей массы композиции любой термореактивной смолы, выбранной из эпоксидной, цианатоэфирной, бисмалеимидной и фенолформальдегидной смолы и более 80 мас.% смеси бензоксазинов, причем указанная смесь бензоксазинов содержит: (A) двухфункциональный бензоксазиновый компонент и (B) многофункциональный бензоксазиновый компонент со средней функциональностью более 2, где компонент (B) содержит соединение, представляющее собой трехфункциональный бензоксазин, где количество многофункционального бензоксазинового компонента (B) составляет до 30 мас.% относительно общей массы смеси бензоксазинов в композиции.

Недостатком известного изобретения является сложность состава отверждаемой композиции, так как состоит из смеси двух- и многофункциональных бензоксазинов.

Наиболее близким, совпадающим с заявленным техническим решением по составу, способу и достигаемому техническому результату, выбранное заявителем в качестве прототипа, является изобретение «Бензоксазины и содержащие их композиции» по патенту RU 2702630, сущностью является отверждаемая композиция для композитного материала для изготовления препрега, включающая в себя более 80% по массе смеси моно-, би- и трифункциональных бензоксазинов, менее 5% эпоксидной или другой смолы.

Недостатком прототипа по отношению к заявленному составу является:

- невысокие прочностные свойства, обусловленные использованием высокого процентного содержания бензоксазина в составе эпоксидно-бензоксазиновой композиции;

- недостаточная теплостойкость;

- недостаточная технологичность вследствие большей вязкости.

Недостатком прототипа по отношению к заявленному способу является:

- сложность, длительность и трудоемкость приготовления связующего, т.к. технология требует дозирования и смешения исходных компонентов.

Заявленная последовательность действий из уровня техники не выявлена.

Техническим результатом заявленного технического решения является разработка состава и способа получения связующего на основе эпоксидно-бензоксазиновой композиции, позволяющего устранить недостатки прототипа, а именно:

- повышение прочностных свойств связующего;

- повышение теплостойкости связующего;

- повышение технологичности путем снижения вязкости;

- упрощение способа получения эпоксидно-бензоксазиновой композиции, за счет экспериментального подбора жидкого ароматического аминного отвердителя.

Сущностью заявленного технического решения является связующее на основе эпоксидно-бензоксазиновой композиции для изделий из полимерных композиционных материалов на основе эпоксидных полимеров, состоящее из эпоксидной смолы на основе бисфенола А, эпоксиноволачной смолы, дифункционального бензоксазина и жидкого ароматического аминного отвердителя, в следующем количестве, мас.ч:

Способ получения связующего на основе эпоксидно-бензоксазиновой композиции по п.1, заключающийся в том, что на 1 этапе берут 30 мас.ч. эпоксидной смолы на основе бисфенола А, 70 мас.ч. эпоксиноволачной смолы, и перемешивают их при температуре 60-70 °С до получения однородной смеси; на 2 этапе берут 40-60 мас.ч. дифункционального бензоксазина, вводят его в 10-17 мас.ч. жидкого ароматического аминного отвердителя и перемешивают при температуре 40-60 °С до получения однородной смеси; далее смесь, полученную на 2 этапе, вводят в смесь, полученную на 1 этапе, и перемешивают до получения однородной массы.

Заявленное техническое решение иллюстрируется Фиг.1 - Фиг.2.

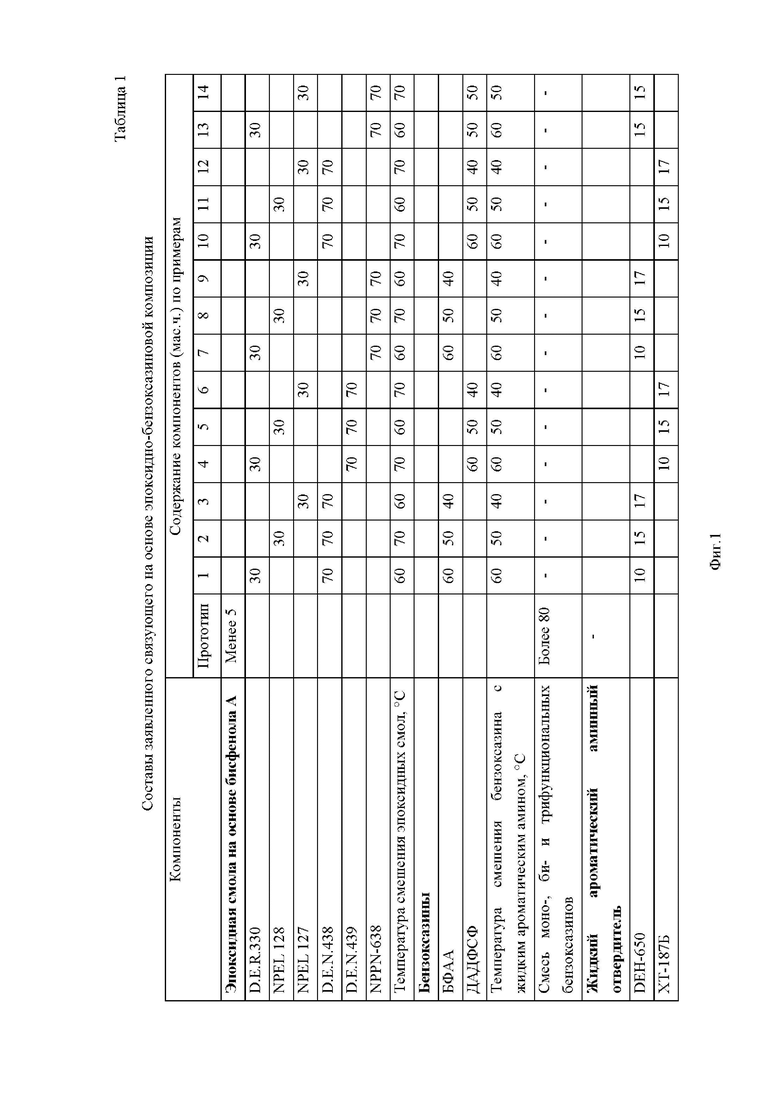

На Фиг.1 представлена Таблица 1, в которой приведены составы заявленного связующего на основе эпоксидно-бензоксазиновой композиции и связующего по прототипу.

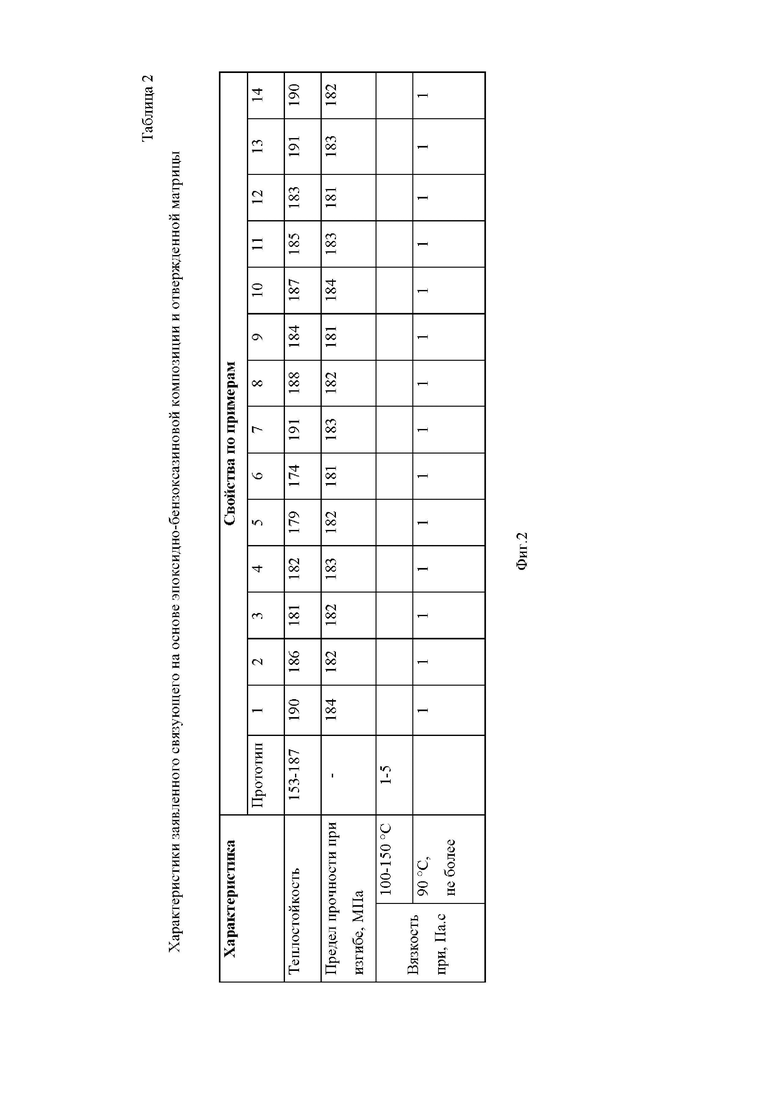

На Фиг.2 представлена Таблица 2, в которой приведены свойства заявленного связующего на основе эпоксидно-бензоксазиновой композиции и связующего по прототипу.

Далее заявителем приведено описание заявленного технического решения.

В заявленном техническом решении использовали следующее оборудование и исходные компоненты.

Вязкость составов определяли на ротационном динамическом реометре DHR-2 (TA Instruments).

Прочность на изгиб определяли по ГОСТ 4648-2014 «Пластмассы. Метод испытания на статический изгиб».

Жизнеспособность при температуре пропитки определяли по нарастанию вязкости композиции с помощью динамического механического анализатора DMA 242 E Artemis (Netzsch).

Теплостойкость определяли по температуре стеклования отвержденных образцов методом динамического механического анализа на приборе DMA 242 E (NETZSCH) при скорости нагрева 5 К/мин.

Для приготовления смоляной части композиции использованы эпоксидные смолы на основе бисфенола А и эпоксиноволачные смолы.

В качестве эпоксидной смолы на основе бисфенола А использованы: D.E.R.330, NPEL 128, NPEL 127.

В качестве эпоксиноволачной смолы использованы: D.E.N.438, D.E.N.439, NPPN-638.

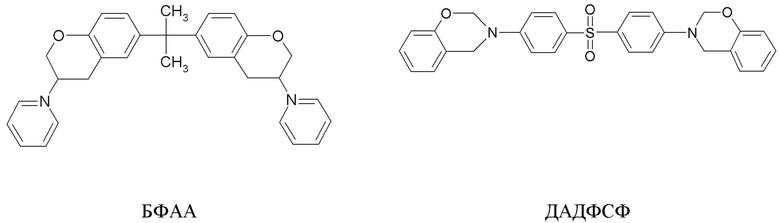

В качестве бензоксазина использованы бензоксазиновые соединения на основе: бисфенола А и анилина (БФАА), диаминодифенилсульфона и фенола (ДАДФСФ), представляющие собой твердые порошкообразные составы:

Бензоксазины синтезировали по методике, описанной в патенте US5543516.

В качестве жидкого ароматического аминного отвердителя использовали жидкие ароматические амины, например: DEH-650, ХТ-187Б, обеспечивающие высокую теплостойкость полимера.

Содержание компонентов выбрано, исходя из сочетания оптимальных технологических свойств связующего (достижение вязкости 1 Па⋅с).

Для достижения заявленного технического результата в предлагаемом связующем на основе эпоксидно-бензоксазиновой композиции, включающем эпоксидные смолы, бензоксазин, жидкий ароматический аминный отвердитель, согласно изобретению, в качестве эпоксидной смолы используют смесевые композиции эпоксидных смол, в том числе новолачных, в качестве отвердителя вводят смесь жидкого ароматического аминного отвердителя и бензоксазина (на основе бисфенола А и анилина (БФАА), и на основе бисфенола А и фенола (ДАДФСФ)) при следующем соотношении компонентов, мас.ч.:

Использование в качестве смоляной основы высоковязких расплавных термореактивных эпоксидных смол на основе бисфенола А в смеси с эпоксиноволачными смолами обеспечивает нахождение предлагаемых составов при комнатной температуре в липком эластичном виде. Известно, что использованная в составе эпоксиноволачная смола способствует образованию плотно сшитых систем, следовательно, высокопрочных и теплостойких эпоксидных композиций связующего для препрегов и полупрегов (семипрегов), имеющих повышенные механические и теплофизические свойства.

Далее заявителем приведено описание заявленного способа получения заявленного связующего на основе эпоксидно-бензоксазиновой композиции.

На 1 этапе получают смоляную часть композиции, для чего берут 30 мас.ч. эпоксидной смолы на основе бисфенола А, 70 мас.ч. эпоксиноволачной смолы, и перемешивают их при температуре 60-70 °С до получения однородной смеси.

На 2 этапе для дальнейшего совмещения бензоксазина со смоляной частью композиции порошкообразный бензоксазин переводят в растворимую форму, для чего берут 40-60 мас.ч. порошкообразного бензоксазина, вводят его в 10-17 мас.ч. жидкого ароматического аминного отвердителя и перемешивают при температуре 40-60 °С до получения однородной смеси.

Далее смесь, полученную на 2 этапе, вводят в смоляную смесь, полученную на 1 этапе, и перемешивают до получения однородной массы.

При этом заявитель поясняет, что заявленные концентрации компонентов и температур подобраны опытным путем и обусловлены следующими результатами.

Выбранный интервал температур смешения эпоксидиановых и эпоксиноволачных смол определяется тем, что ниже 60°С не происходит снижения вязкости компонентов для достижения условий перемешивания, использование температур выше 70°С приводит к лишним затратам энергии на нагрев.

Выбранный интервал температур смешения бензоксазинов и жидкого ароматического аминного отвердителя определяется тем, что ниже 40°С не происходит полного растворения бензоксазинов, использование температур выше 60°С приводит к лишним затратам энергии на нагрев.

За пределами выбранных концентраций эпоксидных смол (30 мас.ч. эпоксидной смолы на основе бисфенола А, 70 мас.ч. эпоксиноволачной смолы) ухудшаются теплофизические и механические характеристики связующего.

При использовании бензоксазинов в количестве выше 60 мас.ч ухудшается растворимость в жидких аминах, менее 40 мас.ч. бензоксазина теплостойкость связующего не выше, чем у прототипа.

Выбор содержания жидкого ароматического аминного отвердителя от 10 до 17 мас.ч. определяется условиями полного отверждения эпоксидно-бензоксазиновых композиций.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1 . Получение эпоксидно-бензоксазинового связующего с содержанием бензоксазина 40 мас.ч., жидкого ароматического аминного отвердителя 10 мас.ч.

На 1 этапе получают смоляную часть композиции, для чего берут 30 мас.ч. эпоксидной смолы на основе бисфенола А, 70 мас.ч. эпоксиноволачной смолы, и перемешивают их при температуре 60 °С до получения однородной смеси. Получили смоляную основу.

На 2 этапе порошкообразный бензоксазин переводят в растворимую форму, для чего берут 40 мас.ч. порошкообразного бензоксазина БФАА, вводят его в 10 мас.ч. жидкого ароматического аминного отвердителя DEH-650 и перемешивают при температуре 40 °С до получения однородной смеси.

Результаты приведены в Таблице 1.

Примеры 2 - 14. Получение эпоксидно-бензоксазинового связующего с различным содержанием бензоксазина и жидкого ароматического аминного отвердителя и различными марками исходных компонентов.

Проводят последовательность действий по Примеру 1, отличающуюся тем, что берут различные марки компонентов, соотношения компонентов и температуры их смешивания.

Результаты приведены в Таблице 1. В Таблице 1 также приведены данные по прототипу для сравнения.

Из данных, приведенных в Таблице 1, видно, что получены составы заявленного связующего на основе эпоксидно-бензоксазиновой композиции во всем интервале заявленных значений содержания компонентов.

В Таблице 2 приведены свойства полученного по Примерам 1 - 14 связующего на основе эпоксидно-бензоксазиновой композиции и прототипа для сравнения.

Как видно из Таблицы 2, заявленное связующее на основе эпоксидно-бензоксазиновой композиции (Примеры 1 - 14) имеет:

- высокие физико-механические свойства: прочность при растяжении до 99,1 МПа (у прототипа не выявлены);

- более высокую по сравнению с прототипом теплостойкость - повышена с 153-187 °С до 174-191 °С;

- процесс пропитки (переработки) осуществляется при температуре не выше 90°С (у прототипа 105°С), при которой реализуется достижение вязкости связующего ≤1 Па⋅с; Низкая вязкость обеспечивает высокие пропитывающие свойства композиции.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, превышающий технический результат прототипа, а именно, разработан состав и способ получения связующего на основе эпоксидно-бензоксазиновой композиции, а именно:

- повышены прочностные свойства связующего за счет подбора совокупности компонентов;

- повышена теплостойкость связующего, так как показано, что заявленное связующее имеет более высокую по сравнению с прототипом теплостойкость и физико-механические свойства;

- показано, что заявленное связующее обладает высокими технологическими свойствами (более низкая вязкость);

- упрощен способ получения связующего на основе эпоксидно-бензоксазиновой композиции за счет экспериментального подбора жидкого ароматического аминного отвердителя.

Таким образом, заявленный технический результат достигнут тем, что подобран оптимальный состав компонентов и способ их смешения, что позволило получить связующее с высокими технологическими характеристиками, а также высокой теплостойкостью и высокими физико-механическими свойствами после отверждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| Состав и способ получения трудногорючего фосфорсодержащего эпоксибензоксазинового связующего | 2024 |

|

RU2829732C1 |

| Циан-бензоксазиновая композиция с пониженной температурой отверждения и способ ее получения | 2022 |

|

RU2797593C1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| Антипирен-катализатор для получения полимерных материалов на основе полибензоксазинов, композиции с его использованием | 2020 |

|

RU2756360C1 |

| ОТВЕРЖДАЕМЫЕ БЕНЗОКСАЗИНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2748127C2 |

| БЕНЗОКСАЗИНЫ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ | 2015 |

|

RU2702630C2 |

| ПРЕПРЕГ СО СМОЛЯНЫМИ КОМПОЗИЦИЯМИ, ИМЕЮЩИМИ РАЗЛИЧНЫЕ СКОРОСТИ ОТВЕРЖДЕНИЯ | 2016 |

|

RU2690115C1 |

| Эпоксидное связующее | 2020 |

|

RU2754399C1 |

Изобретение относится к составам и способам получения связующих на основе эпоксидно-бензоксазиновой композиции и может быть использовано в производстве изделий из полимерных композиционных материалов на основе эпоксидных полимеров, применяемых в приборостроении, автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности. Связующее на основе эпоксидно-бензоксазиновой композиции для изделий из полимерных композиционных материалов на основе эпоксидных полимеров состоит из следующих компонентов, мас.ч.: эпоксидная смола на основе бисфенола А 30, эпоксиноволачная смола 70, дифункциональный бензоксазин 40-60, жидкий ароматический аминный отвердитель 10-17. Также изобретение относится к способу получения связующего на основе эпоксидно-бензоксазиновой композиции. Технический результат заключается в разработке состава и способа получения связующего на основе эпоксидно-бензоксазиновой композиции, позволяющего устранить недостатки прототипа, а именно: повышение прочностных свойств связующего, повышение теплостойкости связующего, повышение технологичности путем снижения вязкости, упрощение способа получения эпоксидно-бензоксазиновой композиции, за счет экспериментального подбора жидкого ароматического аминного отвердителя. 2 н.п. ф-лы, 2 ил., 14 пр.

1. Связующее на основе эпоксидно-бензоксазиновой композиции для изделий из полимерных композиционных материалов на основе эпоксидных полимеров, состоящее из эпоксидной смолы на основе бисфенола А, эпоксиноволачной смолы, дифункционального бензоксазина и жидкого ароматического аминного отвердителя, в следующем количестве, мас.ч:

2. Способ получения связующего на основе эпоксидно-бензоксазиновой композиции по п.1, заключающийся в том, что на 1 этапе берут 30 мас.ч. эпоксидной смолы на основе бисфенола А, 70 мас.ч. эпоксиноволачной смолы и перемешивают их при температуре 60-70 °С до получения однородной смеси; на 2 этапе берут 40-60 мас.ч. дифункционального бензоксазина, вводят его в 10-17 мас.ч. жидкого ароматического аминного отвердителя и перемешивают при температуре 40-60 °С до получения однородной смеси; далее смесь, полученную на 2 этапе, вводят в смесь, полученную на 1 этапе, и перемешивают до получения однородной массы.

| БЕНЗОКСАЗИНЫ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ | 2015 |

|

RU2702630C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ БЕНЗОКСАЗИН-ЭПОКСИДНУЮ СМЕСЬ, И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2749037C2 |

| БЕНЗОКСАЗИНСИЛОКСАНЫ И ТЕРМООТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ НА ИХ ОСНОВЕ С ЭПОКСИДНОЙ СМОЛОЙ | 2011 |

|

RU2475507C1 |

| US 9777155 B2, 03.10.2017 | |||

| МНОГОФУНКЦИОНАЛЬНЫЕ БЕНЗОКСАЗИНЫ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ УКАЗАННЫЕ СОЕДИНЕНИЯ | 2014 |

|

RU2646605C2 |

Авторы

Даты

2023-03-22—Публикация

2022-11-16—Подача