Изобретение относится к электронной техники, а именно к технологии подготовки полупроводниковых материалов и к их промышленному применению для изготовления приборов на их основе.

Известным приемом подготовки полупроводниковых материалов для изготовления приборов на их основе является их термообработка, оптимизация режима которой диктуется необходимостью улучшения свойств полупроводниковых материалов. Вопросу оптимизации режимов термической обработки полупроводниковых материалов посвящена обширная техническая и патентная литература.

Так, известен способ обработки полупроводникового материала (кремния) для изготовления приборов на их основе, включающий его одноступенчатый нагрев с выдержкой при температуре 1150oC и охлаждение с его одноступенчатой выдержкой при температуре 700-900oC. Способом предусмотрен контроль со скоростью охлаждения полупроводникового материала обеспечение ее в диапазоне 10-30oC/мин (авт. св. СССР N 743489, кл. H 01 L 21/324, 1976).

Однако качество полупроводниковых материалов, обработанных данным известным способом, и выход годной продукции недостаточно высоки, при этом способ не дает универсальных рекомендаций по подготовке полупроводниковых материалов любой природы, так как режимные параметры, используемые при реализации данного известного способа, подобраны эмпирически для полупроводникового материала определенной природы без учета физико-химических процессов, происходящих при термообработке любых полупроводниковых материалов.

Известен способ обработки полупроводникового материала, включающий его многоступенчатый нагрев с выдержкой на каждой ступени при соответствующей температуре и последующее многоступенчатое охлаждение с выдержкой на тех же ступенях при условии, что время выдержки при меньших температурах больше времени выдержки при больших температурах, и контроль за скоростью нагрева и охлаждения в промежутках между выдержками (патент ФРГ N 1283814, кл. 12i3302, 1965).

Известный способ не позволяет обеспечить создание полупроводникового материала с наперед заданными характеристиками с достаточной степенью точности.

Техническим результатом, достигаемым при реализации настоящего изобретения, является обеспечение возможности управления физико-химическими параметрами, в том числе и электрофизическими, материала при его изготовлении.

Достигается это тем, что в способе обработки полупроводникового материала, включающем его многоступенчатый нагрев с выдержкой на каждой ступени, последующее многоступенчатое охлаждение с выдержкой на тех же ступенях и контроль за скоростью нагрева и охлаждения в промежутках между выдержками при условии, что время выдержки при меньших температурах больше времени выдержки при больших температурах, отличительной особенностью является то, что нагрев и охлаждение осуществляют при числе ступеней, равном числу скачкообразных изменений параметров материала в процессе его нагревания до температуры плавления, и при температурах соответствующих скачков.

Рекомендуется нагревание и охлаждение материала осуществлять со скоростью не выше 5oC/мин с учетом температуры его плавления.

О скачке можно судить по изменению электропроводности, теплоемкости, постоянной Холла, дилатометрических измерений или дифференциально-термического анализа.

Впервые установлено, что оптимизировать условия термической обработки полупроводниковых материалов можно за счет факта фазовых переходов, происходящих в нагреваемом материале конкретной природы. Зарегистрировать фазовые переходы можно по скачкообразному изменению термической зависимости какого-либо из физических параметров данного материала.

Впервые установлено, что многоступенчатое нагревание полупроводникового материала при его термообработке следует выполнять со стольким числом ступеней, сколько интервалов скачкообразных изменений контролируемого параметра выявляется при его медленном нагревании вплоть до его плавления, а выдержку материала на ступенях следует производить при температурах соответствующих скачков с допустимым разбросом данной величины ±50oC.

Впервые установлено, что только при медленном нагревании полупроводникового материала можно выявить все фазовые переходы, происходящие в нем.

Впервые установлено, что только медленное нагревание и охлаждение полупроводникового материала в промежутках между выдержками (а значит, в промежутках между происходящими в нем фазовыми переходами) обеспечивает наиболее мягкий режим его термообработки и позволяет сохранить важный показатель его качества время жизни неосновных носителей заряда.

Впервые установлено, что скорость нагревания и охлаждения материала в промежутках между его выдержками на ступенях зависит от природы материала и должна быть тем ниже, чем ниже температура плавления обрабатываемого полупроводникового материала. Данное условие следует помнить и при выявлении происходящих в нагреваемом материале фазовых переходов (при выявлении скачкообразных изменений параметра нагреваемого материала).

Таким образом, способ согласно изобретению следует природе каждого обрабатываемого полупроводникового материала, учитывает все фазовые переходы, происходящие в нем при нагревании, и рекомендует такой режим термообработки, который является наиболее мягким и поэтому эффективным и, несмотря на высокие температуры, используемые при термообработке, не нарушает структуру материала, основным критерием чего является сохранение времени жизни основных носителей после цикла обработки.

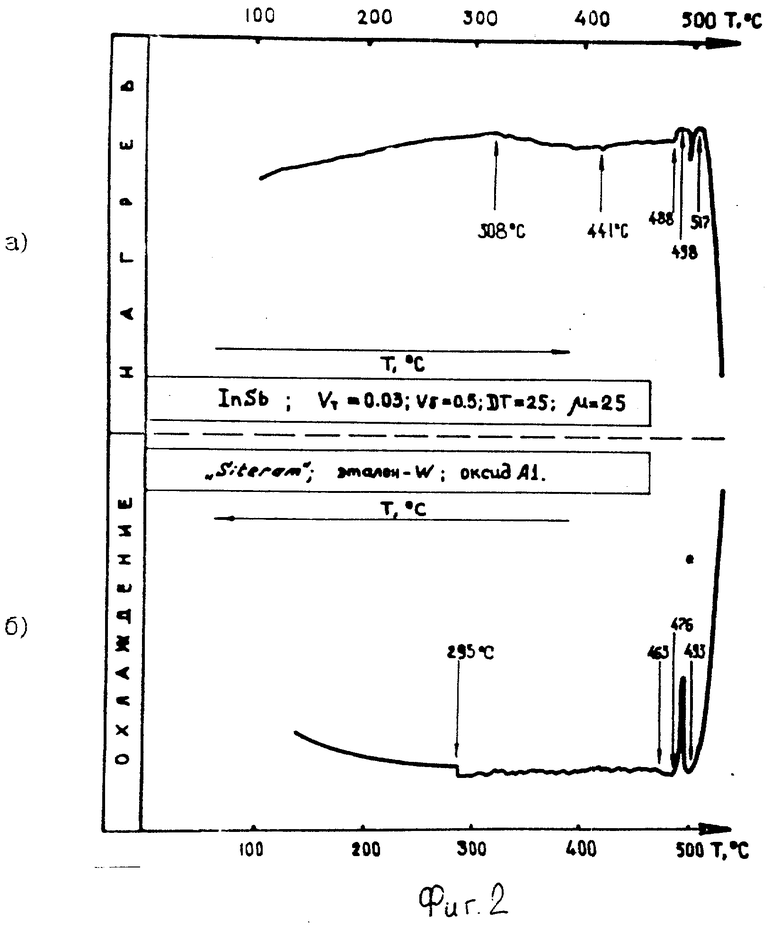

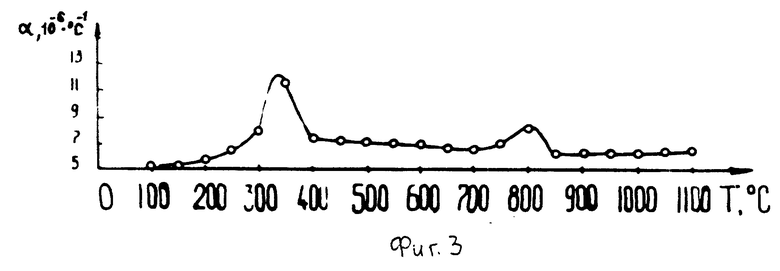

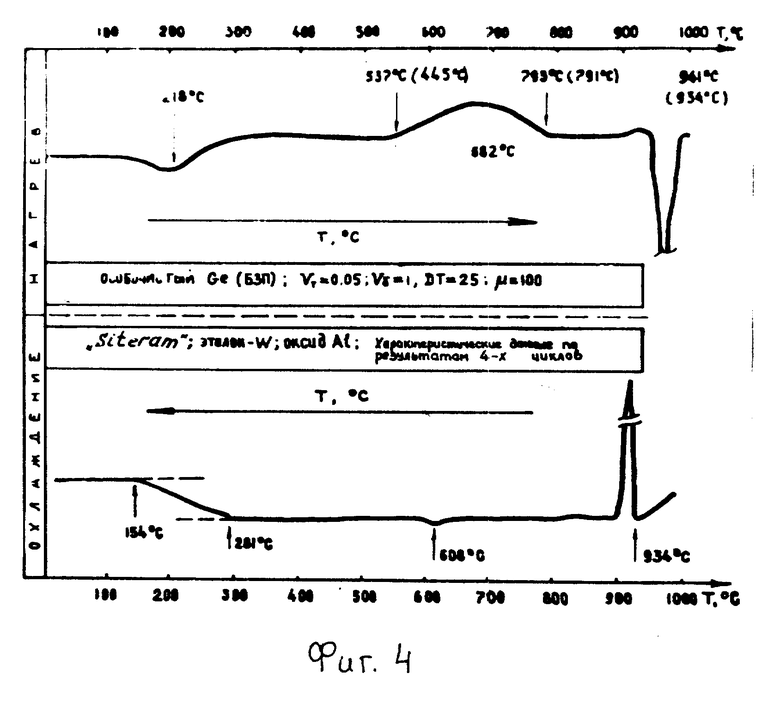

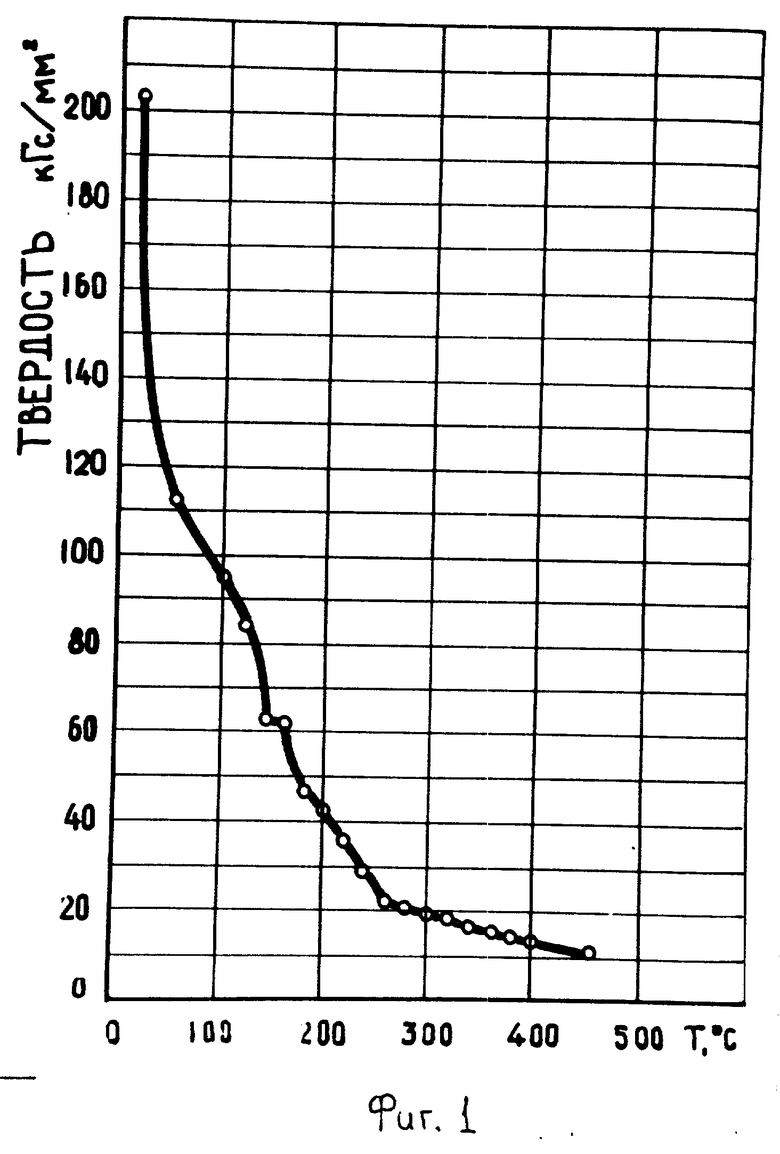

На фиг. 1 графически представлена температурная зависимость твердости антимонида индия (InSb); на фиг. 2 кривые ДТА антимонида индия при нагреве и последующем охлаждении; на фиг. 3 температурная зависимость коэффициента термического расширения германия (Ge); на фиг. 4 кривые ДТА германия - бестигельная зонная плавка (БЗП); на фиг. 5 графически представлена температурная зависимость относительного удлинения германия ("королек").

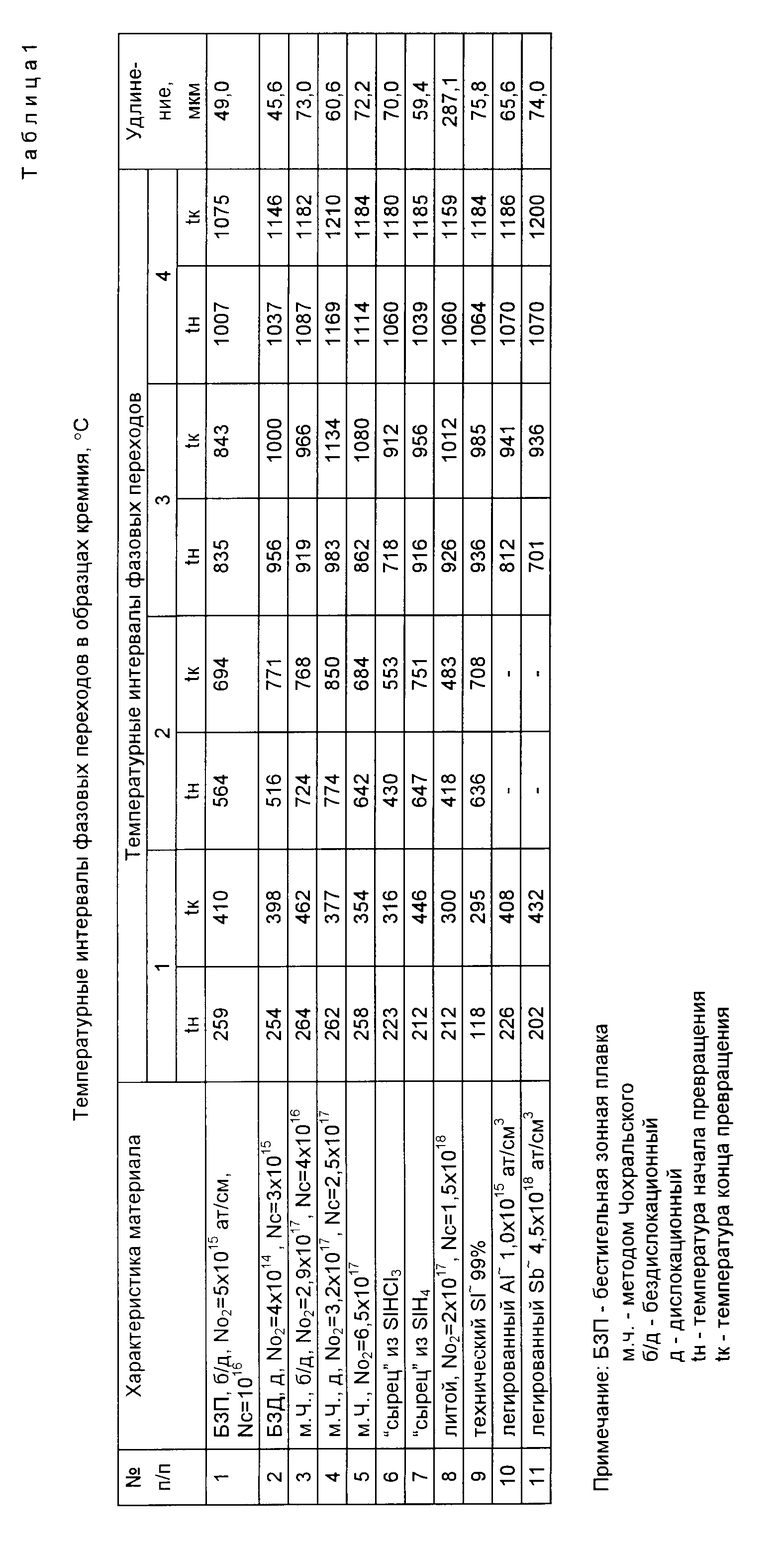

Пример 1. Образцы кремния подвергли медленному нагреванию со скоростью 5oC/мин в интервале температур от 0oC до температуры плавления (tпл=1420oC). Изучили температурную зависимость удлинения образцов. Результаты представлены в табл. 1 и свидетельствует о том, что во всех кремниевых образцах зафиксированы четыре фазовых перехода.

На основании полученных данных был рекомендован режим термической обработки для образца 4.

Образец представлял собой монокристалл кремния марки КЭФ 45/20-42, дислокационный, диаметром 76 мм, легирован фосфором, отклонение средних значений торцов от номинала ±20% радиальное отклонение по торцу от средних значений ±15% ориентации <111>.

Рекомендованные условия термической обработки: скорость нагревания и охлаждения в промежутках между выдержками 5oC/мин. Выдержки: 1 при 310oC 120 мин; 2 при 710oC 60 мин; 3 при 970oC 25 мин; 4 при 1140oC 10 мин.

При охлаждении те же выдержки в обратном порядке.

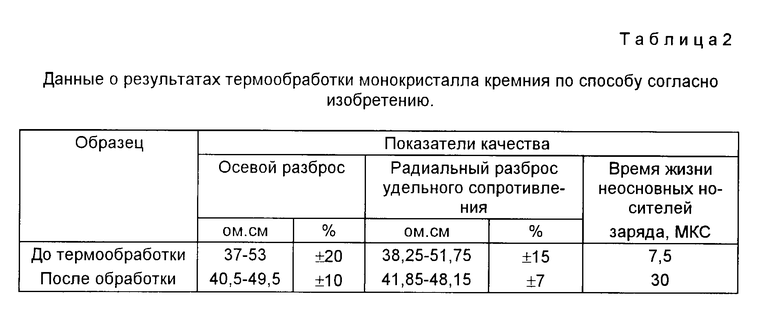

Результаты термообработки монокристалла кремния представлены в табл. 2 и свидетельствуют о высоком качестве данного полупроводникового материала, подвергнутого термообработке по способу согласно изобретению: в 2 раза снизился осевой и радиальный разброс, повысилось время жизни неосновных носителей заряда, что свидетельствует об улучшении структурного совершенства полупроводникового материала и позволяет повысить процент выхода годной продукции.

Пример 2. До термообработки монокристаллы германия P-типа проводимости, полученые методом Чохральского, имели разброс удельного сопротивления от 20 до 200 Ом•см с временем жизни неосновных носителей заряда 30-120 мкс. Проведенные дилатометрические температурные исследования, изучение температурной зависимости коэффициента температурного расширения показали два четких эффекта немонотонности, скачкообразных изменений этих показателей в области соответственно 250 и 750oC.

Полученные из монокристалла германия пластины (подложки) загружали в печь, нагретую до 200oC, и нагревали со скоростью 1oC/мин до 250oC. После чего выдерживали их при этой температуре в течение 5 ч. Затем температуру в печи поднимали со скоростью 1oC/мин до 750oC и пластины германия выдерживали при ней 1 ч. Последующее снижение температуры в печи до 250oC проводили со скоростью 1oC/мин и выдерживали пластины при этой температуре в течение 5 час.

Скорость нагрева и охлаждения, равная 1oC/мин, была продиктована более низкой температурой плавления германия по сравнению с кремнием, для которого допускалась скорость нагрева и охлаждения 5oC/мин (пример 1).

Затем нагрев выключали, пластины охлаждали до комнатной температуры и выгружали из печи.

У всех пластин, подвергнутых термообработке, отсутствовали трещины, время жизни неосновных носителей заряда составляло 50-120 мкс, удельное сопротивление находилось в пределах 16-20 Ом•см.

Пример 3. На фиг. 1 5 показаны результаты выявления скачкообразных изменений полупроводниковых материалов разной природы, что свидетельствует о возможности рекомендовать специфические оптимальные условия термообработки полупроводниковых материалов разной природы при их подготовке к промышленному применению.

Термическая обработка этих материалов в условиях, соответствующих способу согласно изобретению, позволила существенно повысить время жизни неосновных носителей заряда, особенно для монокристаллов большого диаметра. Так, в результате термообработки монокристаллов диаметром 60 мм и более выход годной продукции возрос на 12-15%

Таким образом, способ позволяет получать высококачественные полупроводниковые материалы, обеспечивает высокий выход годной продукции, дает универсальные рекомендации по режимным параметрам термообработки полупроводниковых материалов любой природы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки полупроводников и устройство для его осуществления | 1980 |

|

SU1068554A1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 2007 |

|

RU2361012C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ЖИРОВОЙ КОМПОЗИЦИИ И СПОСОБ СНИЖЕНИЯ В НЕЙ СОДЕРЖАНИЯ БАКТЕРИЙ | 1993 |

|

RU2105048C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ ИЗ КАРБИДА ТУГОПЛАВКОГО МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516405C2 |

| Способ изготовления оптических элементов из щелочно-галоидных материалов | 1990 |

|

SU1760486A1 |

| Способ формирования токосъёмного контакта на поверхности солнечных элементов с гетеропереходом | 2021 |

|

RU2762374C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ УВЛЕЧЕНИЯ ЭЛЕКТРОНОВ ФОНОНАМИ | 2006 |

|

RU2349990C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ ОХЛАЖДЕНИЕМ ПИТАТЕЛЬНОГО ВОДНОГО ЖИДКОГО РАСТВОРА И СПОСОБ ПРИГОТОВЛЕНИЯ ОХЛАЖДЕННОГО НАПИТКА | 1994 |

|

RU2156283C2 |

| СПОСОБ ПРОИЗВОДСТВА НАПОЛНЕННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2009 |

|

RU2502752C2 |

| СПОСОБЫ И АППАРАТУРА ДЛЯ ПРОИЗВОДСТВА МОНОКРИСТАЛЛИЧЕСКОГО ЛИТОГО КРЕМНИЯ И ИЗДЕЛИЙ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТОГО КРЕМНИЯ ДЛЯ ФОТОЭЛЕМЕНТОВ | 2007 |

|

RU2425183C2 |

Использование: электронная техника, для обработки полупроводниковых материалов. Сущность изобретения: полупроводниковый материал, монокристалл или пластину подвергают многоступенчатой обработке, предварительно установив, сколько скачкообразных изменений параметра данного материала и при каких температурах наблюдается в процессе его нагревания до температуры плавления. Многоступенчатую термообработку осуществляют с выдержкой при температурах соответствующих скачков. При этих же температурах проводят выдержку материала при его последующем охлаждении. В промежутках между выдержками материал нагревают или охлаждают со скоростью не выше 5oC/мин. 2 з.п. ф-лы, 5 ил., 2 табл.

| Способ термообработки кремниевых пластин | 1976 |

|

SU743489A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 1283814, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1997-10-27—Публикация

1995-10-13—Подача