Область техники

Настоящее изобретение относится к толстопленочной микроэлектронике, а именно к технологиям, используемым при производстве солнечных элементов на основе гетероперехода.

Предшествующий уровень техники

Производство высокоэффективных солнечных элементов (СЭ) на основе гетероперехода включает стадию металлизации, в ходе которой на фронтальную и тыльную поверхность полупроводниковой пластины наносится токосъемный контакт.

В настоящее время трафаретная печать является наиболее распространенной технологией металлизации, как наиболее полно отвечающая критериям массового промышленного производства. В процессе трафаретной печати геометрические размеры проводника определяются шириной открытия в эмульсионном слое трафарета. Материалом, применяющимся для изготовления токосъемного контакта методом трафаретной печати, является металлизационная паста, которая продавливается сквозь открытие трафарета за счет приложенного со стороны эластичного ракеля давления, формируя таким образом проводник. При этом движение ракеля, направленное параллельно поверхности пластины, принято характеризовать скоростью печати; типичная величина скорости печати паст для изготовления солнечных элементов на основе гетероперехода лежит в диапазоне 150-200 мм/с.

В состав металлизационной пасты входят микро- и наноразмерные электропроводящие частицы и жидкое связующее на основе полимеров или смол. Придание пасте требуемых реологических свойств для ее качественного нанесения обеспечивается путем растворения (или разбавления) полимера с заданными свойствами в органическом растворителе. В ходе следующей за трафаретной печатью операции термической сушки происходит сцепление электропроводящих частиц между собой и с подложкой за счет испарения растворителя и одновременного процесса образования пространственной матрицы из полимерных молекулярных цепочек и звеньев. Требуемая результирующая сила адгезии токопроводящего контакта к поверхности пластины должна быть достаточной для того, чтобы обеспечить механическую прочность и стойкость контакта к воздействию вакуумных фиксаторов и механизма транспортера при последующем нанесении металлизационной пасты на противоположную поверхность. Заключительным этапом изготовления токопроводящего контакта является операция термического отверждения, в ходе которой происходит спекание электропроводящих частиц и достигается оптимальная величина удельного электрического сопротивления проводника менее 6⋅10-6 Ом⋅см.

На текущем этапе развития технологии операции нанесения пасты и ее отверждения, в значительной мере ограничивают производительность изготовления СЭ. По предварительной оценке, исключение стадии отверждения при одновременном увеличении скорости печати с 200 до 300 мм/с приведет к росту производительности линии металлизации на 50%.

Увеличению скорости печати препятствуют сильно выраженные взаимодействия между стенками трафаретного открытия и непосредственно прилегающим к стенке слоем пасты. Такое взаимодействие приводит к неравномерному распределению скоростей в объеме пасты при ее нанесении, в результате чего на краях формируемого проводника образуются дефекты, приводящие к значительной вариации локальных значений площади сечения проводника, а, следовательно, и величины результирующих электрофизических параметров СЭ.

Для большинства представленных на сегодняшний день на рынке паст для металлизации солнечных элементов с гетеропереходом фактором, затрудняющим снижение времени отверждения, является применение в их составе в качестве полимера термореактивных смол (например, эпоксидных), поскольку в этом случае длительность отверждения ограничена продолжительностью процесса полимеризации смолы и не может быть существенно снижена. Так, у металлизационных паст, применяемых в массовом производстве СЭ, общее время отверждения составляет от 30 до 45 минут. Наличие в составе пасты термореактивной смолы требует также и введения соответствующего отвердителя, инициирующего реакцию полимеризации смолы при термообработке пластины с нанесенной пастой. Такие материалы предъявляют особые требования к условиям упаковки, хранения и транспортировки из-за возможности потери функциональности вследствие частичного или полного отверждения полимера на одном из этих этапов. Для предотвращения нежелательной полимеризации хранение и транспортировка данных продуктов производится при температуре от -40 до +5°C, что приводит к увеличению себестоимости производства солнечных элементов с гетеропереходом за счет использования контейнеров-рефрижераторов. Примерами патентных заявок на такие пасты являются следующие US20190013422 (опубл. 10.01.2019), EP3723139 (опубл. 14.10.2020), CN109754903 (опубл. 14.05.2019), CN109686472 (опубл. 26.04.2019).

Предметом описываемого изобретения является разработка и внедрение в процесс массового производства солнечных элементов с гетеропереходом технологических приемов при использовании специальной металлизационной пасты, допускающих существенное увеличение скорости нанесения, а также снижение продолжительности стадии отверждения или ее полное исключение.

На момент подачи заявки на данное изобретение в открытом доступе не было обнаружено патентов или заявок на патенты, описывающих способ увеличения скорости нанесения металлизационной пасты для солнечных элементов с гетеропереходом. В ранее опубликованных патентных заявках на технологию и пасты для изготовления солнечных элементов с гетеропереходом отмечается возможность ускорения процесса отверждения за счет применения как особых технологических приемов, так и специальных металлизационных паст.

Так, в заявке US20120180864 (опубл. 19.07.2012) описана металлизационная паста для изготовления солнечных элементов с гетеропереходом, преимуществом которой является улучшение производительности за счет отверждения на стадии сушки при температуре 100-250°C от 10 до 30 минут без необходимости применения отдельной стадии термического отверждения. Тем не менее, указанный временной интервал стадии сушки от 10 до 30 минут следует признать недостаточным для существенного повышения производительности даже с учетом исключения стадии термического отверждения. Далее, описанный механизм проводимости пасты за счет применения в ее составе проводящих полимеров не позволяет достигать величины электрического сопротивления менее 6⋅10-6 Ом⋅см, достаточно низкого для изготовления высокоэффективных солнечных элементов с гетеропереходом.

В состав металлизационной пасты по заявке KR1020170120380 (опубл. 31.10.20187), входит эпоксидная смола и тиол в качестве отвердителя, добавление которого позволяет снизить продолжительность отверждения до 1 минуты при температуре от 100 до 150°C. Вместе с тем приведенные значения удельного сопротивления проводников, изготовленных при помощи данной пасты, лежат в диапазоне 10-4 - 10-3 Ом⋅см, что недостаточно для изготовления высокоэффективных солнечных элементов с гетеропереходом.

Металлизационная паста из заявки US20190002723 (опубл. 03.01.2019) позволяет существенно упростить производственный цикл изделий с возможностью полного исключения стадии температурной обработки. Это достигается за счет применения растворителей с высокой скоростью испарения, высыхающих в течение нескольких минут после нанесения пасты. Очевидно, что процесс высыхания растворителя, начинающийся немедленно после вскрытия тары с пастой, приведет к значительному изменению ее реологических свойств, поэтому металлизационные пасты с таким составом не применимы для нанесения методом трафаретной печати. Более того, величина удельного сопротивления проводников, изготовленных при помощи описываемых металлизационной пасты и метода, лежит в диапазоне 10-2 - 10-1 Ом⋅см и достигается за время от 30 минут до 4 часов, что недостаточно для изготовления высокоэффективных солнечных элементов с гетеропереходом, а также не позволяет ускорить производственный цикл солнечных элементов.

Наиболее близким по свойствам и качествам к настоящему изобретению следует признать изобретение, описанное в заявке WO2004067647 (опубл. 12.08.2004). В данном случае для снижения температуры отверждения металлизационной пасты применяются галогенсодержащие полимеры или растворители. Данные соединения могут как входить в состав металлизационной пасты в качестве компонентов связующего, так и наноситься на подложку предварительно перед печатью металлизационной пасты. Основным преимуществом изобретения из данной заявки является возможность нанесения металлизации на подложки из материалов, чувствительных к высоким температурам, такие как бумага и различные гибкие полимерные материалы; при этом специфические особенности применения данной пасты для изготовления солнечных элементов с гетеропереходом не описаны. Возможность снижения продолжительности процесса отверждения до 10 секунд с достижением низкого электрического сопротивления упоминается без раскрытия механизмов этих процессов. Наконец, дополнительная операция предварительного нанесения на подложку галогенсодержащих полимеров и растворителей не отвечает требованию увеличения производительности и снижения себестоимости изготовления СЭ.

Анализ опубликованных источников подтверждает, что на текущий момент для повышения производительности и снижения себестоимости изготовления солнечных элементов с гетеропереходом существует необходимость в металлизационной пасте, обладающей такими свойствами как способность к нанесению на высокой скорости печати без дефектов, высокая адгезия сформированного проводника к подложке после однократной кратковременной термообработки, минимальное удельное электрическое сопротивление (менее 6⋅10-6 Ом⋅см), отверждение за время не более 1.5 минут, сохранение функциональности при комнатной температуре.

Раскрытие изобретения

Техническим результатом изобретения является повышение значений электропараметров солнечных элементов при существенном повышении производительности их изготовления.

Указанный технический результат достигается тем, что способ формирования токосъемного контакта на поверхности солнечных элементов с гетеропереходом включает трафаретную печать металлизационной пасты, дополнительно содержащей галогенсодержащий компонент, на полупроводниковую пластину и далее термическую обработку пластины продолжительностью от 30 секунд до 3 минут при температуре от 210 до 240°C.

В качестве галогенсодержащего компонента в составе пасты может быть использован поливинилхлорид, хлорированный полиэтилен, хлоропреновый каучук, а также их комбинации.

Термическая обработка может быть проведена с использованием конвекционного нагрева, с помощью инфракрасного или ультрафиолетового излучения, а также их комбинаций.

В качестве полупроводниковой пластины может быть использована полупроводниковая пластина с гетеропереходом гидрогенизированного аморфного и кристаллического кремния или полупроводниковая пластина с тандемным гетеропереходом.

Ускорение производства солнечных элементов достигается за счет ускорения нанесения металлизационной пасты на поверхность пластины пасты методом трафаретной печати при введении в состав пасты компонента на основе органополисилоксанового соединения, а также за счет однократной кратковременной температурной обработки нанесенной пасты. Входящие в состав пасты компоненты способствуют повышению скорости ее нанесения и достижению величины удельного электрического сопротивления изготавливаемого проводника менее 6⋅10-6 Ом⋅см при продолжительности температурной обработки от 30 секунд до 3 минут и температуре от 210 до 240°C.

Краткое описание чертежей и иных материалов

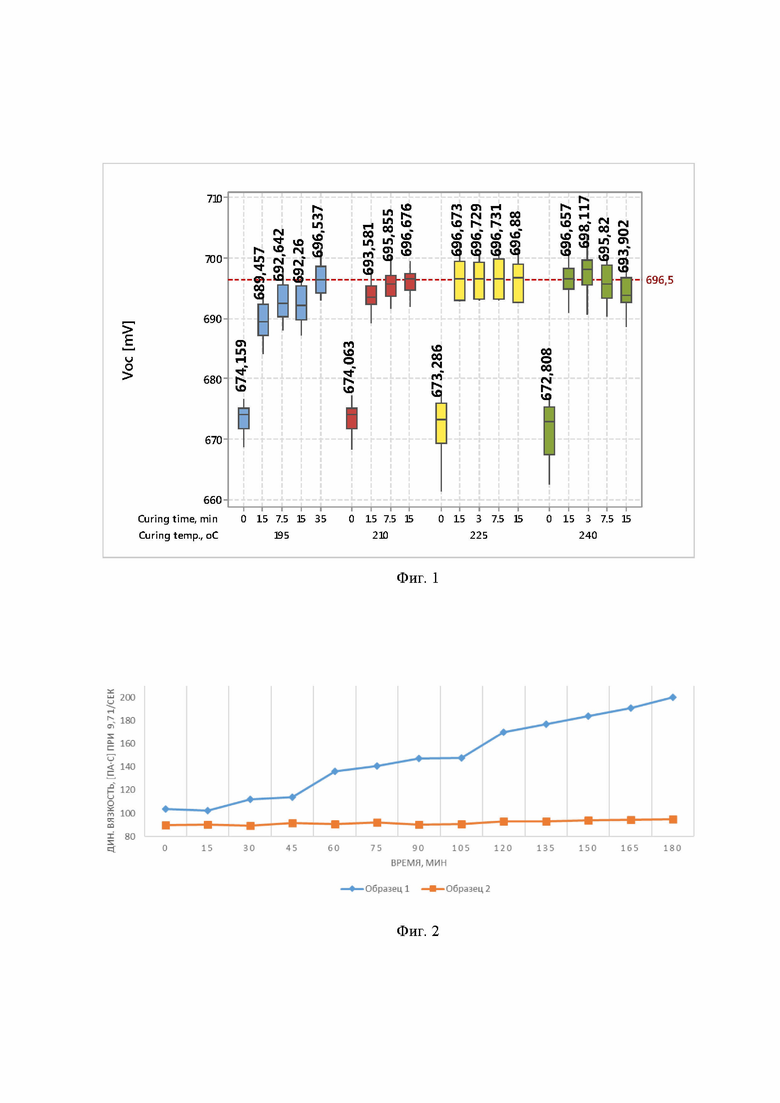

На фиг. 1 представлены результаты измерения величины напряжения холостого хода Voc для HJT пластин при возбуждении неравновесных носителей заряда за счет освещения пластины источником электромагнитного излучения.

На фиг. 2 представлена зависимость вязкости образцов металлизационной пасты №1 и №2 от продолжительности печати.

На фиг. 3 представлена зависимость линейного электрического сопротивления проводника R от скорости печати металлизационной пасты при использовании трафаретных открытий шириной от 20 до 50 мкм.

На фиг. 4 представлена зависимость удельного электрического сопротивления проводника ρ от продолжительности термообработки образцов металлизационной пасты № 3-6 при температуре 225°C.

Подробное описание изобретения

Метод трафаретной печати предполагает единовременное использование некоторого количества металлизационной пасты (300-700 г), постоянно находящегося в рабочей зоне трафаретного принтера в течение порядка 3 часов. Таким образом растворитель, входящий в состав пасты, испаряется, будучи в контакте с внешней средой. Скорость испарения растворителя при комнатной температуре υ принято нормировать на скорость испарения бутилацетата. Если скорость испарения бутилацетата принять равной единице, тогда при использовании в составе металлизационной пасты растворителя с υ= 0.01÷0.035 спустя 1 час работы количество испарившегося растворителя составит 15-18% по массе от изначально находившегося в пасте, что соответствует увеличению ее динамической вязкости на 30-35%. Качественная бездефектная печать токосъемного контакта через трафареты с шириной открытия трафарета менее 50 мкм при скорости печати более 200 мм/c с применением такой металлизационной пасты невозможна. Величина υ входящих в состав пасты растворителей, достаточная для исключения их раннего испарения в процессе печати, должна быть не более 0.0025; тогда увеличение динамической вязкости через 1 час работы не превышает приемлемые 10%. В качестве растворителей, характеризующихся величиной относительной скорости испарения υ < 0.0025, в составе металлизационной пасты могут быть использованы следующие вещества: монометиловый эфир трипропиленгликоля, фениловый эфир пропиленгликоля, фениловый эфир этиленгликоля, ацетат н-бутилового эфира диэтиленгликоля, моногексиловый эфир диэтиленгликоля, 2,2,4-триметил-1,3-пентандиол моноизобутират, дибутиловый эфир диэтиленгликоля, н-бутиловый эфир трипропиленгликоля, монобутиловый эфир триэтиленгликоля, 2,2,4-триметил-1,3-пентандиол диизобутират, этилгексилглицерин, ацетил трибутил цитрат и другие материалы, характеризующиеся требуемой скоростью испарения. В состав металлизационной пасты может входить как один растворитель, так и смесь из нескольких растворителей в пропорции, достаточной для выполнения функций жидкого связующего. Концентрация растворителя в составе металлизационной пасты может составлять от 7.5 до 11.3%. Здесь и далее концентрации компонентов в составе металлизационной пасты выражены в массовых процентах.

В состав металлизационной пасты входит органополисилоксановое соединение, функция которого сводится к поддержанию ламинарного характера течения пасты вдоль элементов технологической оснастки, благодаря чему происходит значительное улучшение печатных свойств пасты при нанесении через трафарет с шириной открытия менее 50 микрометров. В результате изготавливаемый проводник характеризуется выраженной структурой и четкими краями, что способствует повышению величины электрофизических параметров солнечных элементов с гетеропереходом. В качестве органополисилоксанового соединения в составе металлизационной пасты могут выступать такие материалы как полиэтилсилокан, полидиметилсилоксан, любая комбинация этих веществ. Предпочтительная концентрация органополисилоксанового соединения в составе металлизационной пасты лежит в диапазоне 0.05-0.3 массовых %. Более подробное описание механизма исключения дефектов, возникающих при печати металлизационной пасты через трафаретные открытия с шириной менее 50 мкм, за счет введения в состав пасты органополисилоксанового соединения с примерами реализации данной пасты дано в описании патента РФ на изобретение №2746270 (опубл. 12.04.2021).

В составе жидкого связующего роль адгезива может выполнять полимерный материал, характеризующийся способностью растворяться в заданном растворителе и обычно применяемый в составах конструкционных клеев, заливочных и пропитывающих компаундов, герметиков, мастик. На адгезионные свойства изготавливаемого проводника оказывают влияние такие свойства полимера, как пространственная структура, молекулярная масса, реакционная способность, наличие определенных функциональных групп и их взаимное расположение. В качестве адгезионной добавки могут применяться такие материалы, как фенокси смолы, термопластичные полиуретаны, натуральные и синтетические каучуки, поливинилбутираль, акриловые смолы, любая комбинация этих веществ.

Продолжительность процесса сушки лимитируется временем, необходимым для удаления растворителя из объема нанесенной пасты и формированием пространственной матрицы из полимерных молекулярных цепочек и звеньев. Под временем сушки описываемой металлизационной пасты далее понимается значение времени нахождения пластины с пастой в рабочей зоне технологического оборудования; под величиной температуры сушки описываемой металлизационной пасты далее понимается величина температуры, регистрируемая при помощи термопары, конец который касается непосредственно поверхности пластины, и цифрового регистрирующего устройства (например, Datapaq Solar Tracker, производитель Fluke Process Instruments, США). Для описываемой металлизационной пасты время сушки может изменяться в пределах от 30 секунд до 3 минут; температура сушки составляет от 210 до 240°C. Необходимо отметить, что достижение данных температур на поверхности пластин может осуществляется с помощью нагрева ультрафиолетовым или инфракрасным излучением, как совместно с конвекционным нагревом, так и без него.

Для достижения минимальной величины удельного электрического сопротивления в качестве электропроводящего наполнителя в составе описываемой металлизационной пасты применяется порошок серебра в концентрации 85.9-91.1%. Характеристиками порошка серебра, определяющими возможность его применения в составе металлизационной пасты для солнечных элементов с гетеропереходом, являются удельная площадь поверхности S (м2/г), гранулометрический состав D50 (мкм) и доля частиц γ с диаметром менее 300 нм (масс. % от общей массы порошка серебра).

Величина удельной площади поверхности порошка серебра, измеряемая методом БЭТ, влияет на вязкость металлизационной пасты; при величине удельной площади поверхности, меньшей 1.0 м2/г, вязкость пасты оказывается низкой, что негативно сказывается на величине электрофизических параметров солнечных элементов с гетеропереходом вследствие растекания пасты по поверхности пластины, приводящему к дополнительному затенению. При величине удельной площади поверхности, большей 1,4 м2/г, вязкость пасты становится высокой, что приводит к дефектам изготавливаемого проводника в виде разрывов.

Свойством порошка серебра, определяющим его способность обеспечивать оптимальное удельное электрическое сопротивление изготавливаемого проводника, является количество и соотношение крупных и малых по размеру частиц в его составе. Данное свойство удобно выражать через величину диаметра частиц, которым обладают не более 50 % частиц анализируемой выборки порошка (D50, средний диаметр частиц). Для измерения этой характеристики применяют метод анализа гранулометрического состава, например, при помощи Malvern Mastersizer 2000 (производство Malvern Panalytical, Великобритания). Порошок серебра, применяющийся в данном изобретении, характеризуется величиной D50 от 1 до 5 мкм, при этом доля частиц с диаметром меньше 300 нм должна быть не менее 15%, предпочтительно не менее 30% от общего количества частиц в выборке. При содержании в порошке серебра частиц с диаметром менее 300 нм ниже 30% удельное сопротивление проводника на основе такой пасты недостаточно низкое для изготовления высокоэффективных солнечных элементов с гетеропереходом. При содержании частиц серебра с диаметром менее 300 нм большем, чем 40% от общего количества частиц в выборке металлизационная паста характеризуется высокой вязкостью, что в свою очередь приводит к дефектам изготавливаемого проводника в виде разрывов.

Частицы порошка серебра, применяющегося в данном изобретении, могут иметь форму сфер, пластин или чешуек, дендритов, а также могут представлены в виде агломератов.

Установлено, что с увеличением концентрации полимера, отвечающего за адгезию после сушки (адгезионный полимер), в составе металлизационной пасты величина удельного электрического сопротивления проводника, изготовленного при помощи данной пасты, повышается. С другой стороны, снижение концентрации полимера приводит к ухудшению адгезии. Оптимальная концентрация адгезионного полимера в пасте лежит в пределах от 0.8 до 1.5%. Данные концентрации и характеристики порошка серебра и адгезионного полимера обеспечивают величину удельного электрического сопротивления металлизационной пасты не выше 6⋅10-6 Ом⋅см.

Эффект снижения температуры спекания микро- и наноразмерных частиц данного материала по сравнению с плавлением макрообъема того же материала хорошо известен в порошковой металлургии. Причина этого явления состоит в изменении соотношения числа атомов в объеме микро- или наночастиц и поверхностных атомов в пользу последних, вследствие чего разрушение регулярной структуры частиц требует значительно меньше тепловой энергии. Благодаря этому эффекту спекание соприкасающихся микро- и наноразмерных частиц электропроводящего наполнителя за счет взаимной диффузии их поверхностных атомов может протекать при относительно низких температурах, но в течение длительного времени.

При применении в составе пасты микро- и наноразмерных частиц сокращение времени их спекания, а, следовательно, и времени отверждения металлизационной пасты при температуре существенно ниже температуры плавления макроскопического объема материала частиц возможно с использованием в составе жидкого связующего компонентов, в ходе температурной обработки обеспечивающих формирование дополнительных электропроводящих мостиков между более крупными частицами за счет разложения более мелких частиц. Условием протекания данного процесса является наличие в пространстве между Ag частицами свободных Ag+ ионов, при термообработке пасты отрывающихся от поверхности наиболее малых по размеру частиц. Другой необходимой составляющей являются ионы Х-, источником которых является галогенсодержащий полимер; в качестве Х- могут выступать ионы F-, Cl-, Br-, I-. В общем случае формирование электропроводящих мостиков протекает согласно следующей последовательности:

- выделение иона Х- в ходе термической деструкции галогенсодержащего полимера;

- формирование соединения AgX за счет ионов Ag+, мигрирующих с поверхности наноразмерных частиц;

- разложение AgX с выделением металлического серебра на поверхности крупных частиц.

Описанные химические реакции протекают при температуре от 195 до 270°C, более предпочтительной является температура от 210 до 240°C. Для достижения и поддержания требуемой температуры подходит любая технология, например, конвекционный нагрев, нагрев за счет ультрафиолетового излучения, нагрев за счет ИК-излучения, другие технологии нагрева и любые их комбинация. Хорошо известное свойство галогенидов серебра AgX восстанавливаться до металлического серебра под воздействием света делает предпочтительным использование комбинации конвекционного и лучевого (ИК или УФ) методов нагрева.

В качестве галогенсодержащего компонента в составе металлизационной пасты может применяться поливинилхлорид, хлорированный полиэтилен, хлоропреновый каучук, а также любая комбинация этих веществ. Для эффективного формирования электропроводящих мостиков величина концентрации галогенсодержащего компонента в составе металлизационной пасты должна быть в диапазоне 0.5-1.0 масс. %.

Далее под временем отверждения металлизационной пасты с галогенсодержащим компонентом понимается время, необходимое для формирования электропроводящих мостиков, обеспечивающих достижение оптимальной величины удельного электрического сопротивления данной пасты при заданной температуре. Установлено, что для описываемой металлизационной пасты время отверждения составляет от 30 секунд до 1.5 минут при температуре от 210 до 240°C, что соответствует времени и температуре сушки пасты. Данное обстоятельство означает возможность полного исключения операции отверждения металлизационной пасты с галогенсодержащим компонентом из технологического процесса изготовления солнечных элементов с гетеропереходом, что приводит к существенному повышению производительности и снижению себестоимости их изготовления.

Важной характеристикой описываемой металлизационной пасты является применение в ее составе полимерных материалов, инертных при комнатной и повышенной температурах и не требующих применения отвердителей и катализаторов. Это гарантирует как стабильность всех свойств готового продукта при хранении и транспортировке, так и его полную функциональность непосредственно во всем временном цикле печати при использовании в производстве.

Структура пластины для изготовления солнечных элементов с гетеропереходом включает слой кристаллического кремния n-типа, тонкий пассивирующий слой нелигированного аморфного гидрогенизированного кремния, слой аморфного гидрогенизированного кремния n- или p-типа проводимости и слой оксида индия-олова (ITO). Наиболее употребительным обозначением такого типа пластин является HJT (от англ. «heterojunction with intrinsic thin layer»). Известно, что пассивирующие свойства аморфного гидрогенизированного кремния ухудшаются под воздействием температуры более 200°C вследствие кристаллизации аморфного слоя и удаления водорода из области гетероперехода; при этом деградации гетероперехода предшествует диффузионное перемещение атомов водорода, на определенном этапе способствующее более полной пассивации свободных связей поверхности кристаллического кремния и сопровождающееся улучшением электропараметров HJT солнечного элемента. Помимо этого, при термообработке HJT пластины имеет место кристаллизация слоя ITO, также приводящая к противоположным эффектам: с одной стороны, к росту электропроводности HJT структуры, в результате которого происходит улучшение электрофизических параметров солнечного элемента, с другой стороны - к ухудшению антиотражающих свойств слоя ITO, что в конечном итоге ведет к снижению электрофизических параметров.

Для установления оптимального режима термообработки кремниевых HJT пластин, соответствующего протеканию пассивации кристаллического кремния и росту электропроводности слоя ITO и HJT структуры в целом, 4 группы HJT пластин без металлизации подвергались термической обработке в печи конвекционного нагрева при температуре 195, 210, 225 и 240°C в течение различных промежутков времени продолжительностью до 35 минут. На фиг. 1 приведены результаты измерения величины напряжения холостого хода Voc для каждой из групп пластин при возбуждении неравновесных носителей заряда за счет освещения пластины источником электромагнитного излучения, имитирующим солнечный свет, мощностью 1000 Вт/м2. После 1.5 минут термообработки для каждой из групп HJT пластин характерен прирост величины напряжения холостого хода Voc на 15-25 мВ, обусловленный снижением скорости рекомбинации неравновесных носителей заряда в области гетероперехода в результате описанных эффектов улучшения пассивации кристаллического кремния и увеличения электропроводности ITO. Данному увеличению напряжения холостого хода Voc HJT пластин соответствует прирост коэффициента полезного действия HJT солнечных элементов на 0.5 абс. %. С увеличением времени термообработки HJT пластин эффект прироста Voc достигает максимума в течение 35 минут при 195°C. Данный длительный режим термообработки характерен для металлизационных паст на основе эпоксидных смол, что говорит о совместимости процессов полимеризации эпоксидной смолы и пассивации/кристаллизации HJT пластины. При более высоких температурах эффект прироста Voc еще более выражен и достигает максимума в течение 15 минут при 210°C и в течение 1.5 минут при 225-240°C. Следовательно, реализация заявленного изобретения применительно к увеличению производительности изготовления HJT солнечных элементов за счет однократной кратковременной температурной обработки HJT пластины с нанесенной металлизационной пастой возможна при условии, что данная металлизационная паста характеризуется временем отверждения от 30 секунд до 3 минут при температуре 210-240°C.

Примеры

Существенные черты описываемого изобретения детально раскрыты в примерах его реализации ниже.

Изготовление опытных образцов металлизационных паст выполнялось согласно следующей последовательности действий: полимерные материалы в виде сыпучих порошков или гранул растворялись в органическом растворителе при температуре 80-90°C и равномерном перемешивании; жидкие смолы смешивались с растворителем без нагревания; затем в полученное таким образом жидкое связующее добавляли требуемое количество порошка серебра при интенсивном перемешивании с помощью механического смесителя; на заключительном этапе паста приводилась к состоянию гомогенной смеси с использованием трехвалковой мельницы. Серебряный порошок, применяющийся для изготовления опытных образцов, характеризуется оптимальными значениями среднего диаметра частиц D50 = 5 мкм, удельной площади поверхности S = 1.5 м2/г, и доли частиц с диаметром менее 300 нм γ = 30%.

Нанесение образцов металлизационных паст проводилось на кремниевые или стеклянные подложки методом трафаретной печати с помощью трафаретного принтера Ekra E2 (производство ASYS, ФРГ). Условия печати и применяемая оснастка описаны далее. Для проведения операции сушки подложек с нанесенными образцами паст использовалась конвейерная печь JRT DT-040-Rk-X (производство JRT, ФРГ) при заданном температурно-временном режиме.

Образцы 1 и 2 иллюстрируют влияние скорости испарения растворителя υ на вязкость металлизационной пасты и в конечном итоге на ее печатные свойства.

Образец 1. Растворение 10 г твердой акриловой смолы в 90 г монобутилового эфира диэтиленгликоля (υ > 0.0025), перемешивание 10 г полученного жидкого связующего с 90 г порошка серебра Ag 1, гомогенизация пасты.

Образец 2. Аналогичен образцу 1, но в качестве растворителя использован фениловый эфир этиленгликоля (υ < 0.0025).

Оценка влияния скорости испарения производилась по изменению величины динамической вязкости образцов №1 и 2, имевшей место в ходе трафаретной печати; для этого в течение 3 часов производилась непрерывная печать образцов пасты по 500 г при температуре 23-25°C и включенной вытяжной вентиляции в трафаретном принтере. Каждые 15 минут проводился отбор пробы образца и измерение его вязкости при помощи ротационного реометра HAAKE RotoVisco RV1 (скорость 100 с-1, тип ротора 30/1). Итоговая зависимость вязкости образцов паст от времени печати, представленная на фиг. 2, демонстрирует увеличение вязкости образца 1 по сравнению с образцом 2 на 100 % в течение 3 часов, что способствует появлению дефектов при печати образца 1 в виде разрывов. Изменение вязкости образца 2 в тех же условиях составило 5%, что гарантирует приемлемые характеристики печати в течение всего производственного цикла.

На фиг. 3 показана зависимость линейного электрического сопротивления проводника Rline (сопротивления, приведенного к длине проводника) от скорости печати металлизационной пасты при использовании трафаретных открытий шириной от 20 до 50 мкм. Исключение дефектов, возникающих при в ходе трафаретной печати, за счет подбора растворителя с низкой скоростью испарения и введения в состав металлизационной пасты органополисилоксанового соединения делает возможным нанесение данной пасты при скорости печати до 400 мм/с.

Влияние типа полимера на величину удельного электрического сопротивления и время отверждения металлизационной пасты показано на примере опытных образцов №3-6.

Образец 3. Растворение 10 г поливинилхлорида в 90 г монобутилового эфира диэтиленгликоля, перемешивание 10 г полученного жидкого связующего с 90 г порошка серебра, гомогенизация пасты.

Образец 4. Растворение 10 г акриловой смолы в 90 г монобутилового эфира диэтиленгликоля, перемешивание 10 г полученного жидкого связующего с 90 г порошка серебра, гомогенизация пасты.

Образец 5. Растворение 10 г термопластичного полиуретана в 90 г монобутилового эфира диэтиленгликоля, перемешивание 10 г полученного жидкого связующего с 90 г порошка серебра, гомогенизация пасты.

Образец 6. Разбавление 9 г эпоксидной смолы типа бисфенол Ф с добавлением 1 г 2-этил-4-метилимидазола в качестве отвердителя в 90 г монобутилового эфира диэтиленгликоля, перемешивание 10 г полученного жидкого связующего с 90 г порошка серебра, гомогенизация пасты.

Для измерения удельного электрического сопротивления опытных образцов металлизационной пасты №3-6 применялись тестовые платы из стекла с нанесенными при помощи трафаретного принтера проводниками известной длины L [см] с использованием трафарета на основе стальной сетки типа 200 нитей на дюйм. Измерение абсолютной величины электрического сопротивления тестовых проводников R [Ом] проводилось при помощи миллиомметра Е6-25, далее при помощи микроскопа Olympus МХ51 (производитель Olympus Corporation, Япония) производилось точное измерение ширины W [см] и высоты H [см] проводника и вычисление удельного электрического сопротивления ρ соответствующего образца металлизационной пасты согласно выражения ρ = R⋅W⋅H/L [Ом⋅см]. Для определения времени отверждения образцов металлизационных паст №3-6 термообработка пластин с образцами проводилась при температуре 225°C в течение 1.5, 3, 15, 30 и 45 минут; результирующие зависимости удельного электрического сопротивления ρ от продолжительности термообработки представлены на фиг. 4. Полученные данные демонстрируют существенное влияние природы полимера в составе металлизационной пасты на величину удельного электрического сопротивления ρ после термообработки, а, следовательно, и на итоговую величину электрофизических параметров солнечного элемента с гетеропереходом. Все образцы металлизационных паст характеризуются величиной удельного электрического сопротивления ρ ниже 6⋅10-6 Ом⋅см, что является достаточным для изготовления высокоэффективных солнечных элементов с гетеропереходом, но время, которое необходимо затратить для достижения низкого ρ, в зависимости от природы полимера различно, и составляет 45 мин для эпоксидной смолы и термопластичного полиуретана, 30 минут для акриловой смолы и 1.5 минуты для поливинилхлорида. Следовательно, металлизационная паста на основе галогенсодержащего компонента, а именно поливинилхлорида, характеризуется временем отверждения 1.5 минуты при температуре 225°C. Данный режим термообработки пасты совместим с оптимальным режимом термообработки кремниевых HJT пластин, соответствующим протеканию пассивации кристаллического кремния и росту электропроводности слоя ITO и HJT структуры в целом. Следовательно, реализация заявленного изобретения применительно к увеличению производительности изготовления HJT солнечных элементов за счет однократной кратковременной температурной обработки HJT пластины с нанесенной металлизационной пастой возможна при использовании металлизационной пасты на основе галогенсодержащего компонента.

Зависимости удельного электрического сопротивления проводника ρ и времени отверждения металлизационной пасты от концентрации галогенсодержащего компонента для температуры 210 и 240°C, а также оценка силы адгезии после сушки показаны на примере опытных образцов паст №7-10. В таблице 1 представлены составы опытных образцов металлизационных паст с указанием массовой доли каждого компонента, оценки адгезии после сушки, величины удельного электрического сопротивления и времени отверждения.

Таблица 1

В опытных образцах №7-10 содержание галогенсодержащего полимера растет за счет пропорционального снижения количества адгезионного полимера, таким образом суммарная концентрация адгезионного и галогенсодержащего полимеров сохраняется постоянной для корректного сравнения величины удельного электрического сопротивления ρ.

Образцы металлизационной пасты №7-10 наносились на HJT пластины методом трафаретной печати с использованием трафарета с шириной открытия 40 мкм на основе стальной сетки типа 380 нитей на дюйм, затем пластины подвергались однократной термообработке при температуре 210°C в течение 3 минут. Для качественной оценки силы адгезии пасты и поверхности пластины применялась клейкая лента (например, Scotch Magic 3M). Полоса скотча длиной 5-6 см приклеивалась к слою металлизационной пасты перпендикулярно направлению электропроводящих дорожек и проглаживалась до полного прилипания. Затем полоса клейкой ленты резко отсоединялась от пластины вручную в направлении, строго параллельном поверхности пластины. Качественной мерой силы адгезии служит общее количество оставшихся на ленте проводниковых дорожек и степень их проявления. Для образца №10 с минимальной концентрацией адгезионного полимера 0.5 % около 50% дорожек полностью остаются на клейкой ленте, в то время как после испытания образцов №7, 8 и 9 лента остается чистой за счет частичной замены галогенсодержащего полимера на адгезионный полимер.

Согласно таблице 1 время отверждения образца №7 с минимальной концентрацией галогенсодержащего полимера 0.1%, в ходе которого величина его удельного электрического сопротивления снижается до 6⋅10-6 Ом⋅см, составляет 6-8 минут при температуре 210-240°C, что не соответствует заявленной цели изобретения по увеличению производительности изготовления солнечных элементов с гетеропереходом за счет однократной кратковременной температурной обработки пластин с нанесенной металлизационной пастой. При содержании галогенсодержащего полимера в составе металлизационной пасты в диапазоне 0.5-1.0% (образцы №8 и 9) время отверждения при температуре 210-240°C составляет от 30 секунд до 3 минут при достаточной силе адгезии после однократной температурной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная токопроводящая паста для солнечных элементов с гетеропереходами | 2020 |

|

RU2746270C1 |

| Серебросодержащая паста для формирования нитей токообогрева автомобильных стекол и контактных площадок для подсоединения коннекторов | 2023 |

|

RU2819956C1 |

| ТОКОПРОВОДЯЩАЯ СЕРЕБРЯНАЯ ПАСТА ДЛЯ ТЫЛЬНОГО ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА | 2012 |

|

RU2496166C1 |

| ПРОВОДЯЩИЕ ПАСТЫ | 2009 |

|

RU2509789C2 |

| ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО СПЕКАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩЕЙ ПАСТЫ | 2024 |

|

RU2837862C1 |

| АЛЮМИНИЕВАЯ ПАСТА ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2531519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2570814C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 2008 |

|

RU2389095C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

Изобретение относится к толстопленочной микроэлектронике, а именно к технологиям, используемым при производстве солнечных элементов на основе гетероперехода. Технический результат - обеспечение максимальных значений электропараметров солнечных элементов при существенном повышении производительности их изготовления. Способ формирования токосъёмного контакта на поверхности солнечных элементов с гетеропереходом основан на применении специальной металлизационной пасты на основе порошка серебра и технологических режимов её обработки, позволяющих значительно повысить скорость её нанесения, а также осуществить ускорение спекания частиц серебра согласно многоступенчатому механизму формирования-распада галогенида серебра в ходе термической деструкции галогенсодержащего полимера. 3 з.п. ф-лы, 4 ил., 1 табл.

1. Способ формирования токосъемного контакта на поверхности солнечных элементов с гетеропереходом, включающий трафаретную печать металлизационной пасты на полупроводниковую пластину и далее термическую обработку пластины продолжительностью от 30 секунд до 1,5 минут при температуре от 210 до 240°С; причем в состав металлизационной пасты входит порошок серебра в концентрации 85,9-91,1% с удельной площадью поверхности S = 1-1,4 м2/г, со средним диаметром частиц D50 = 1-5 мкм, и долей частиц с диаметром менее 300 нм γ = 15-40 масс.% от общей массы порошка серебра, предпочтительно 30-40 масс.%; концентрации и характеристики порошка серебра и адгезионного полимера обеспечивают величину удельного электрического сопротивления металлизационной пасты не выше 6⋅10-6 Ом⋅см; концентрация растворителя в составе металлизационной пасты составляет от 7,5 до 11,3%; паста дополнительно содержит галогенсодержащий компонент и компонент на основе органополисилоксанового соединения, величина концентрации галогенсодержащего компонента в составе металлизационной пасты находится в диапазоне 0,5-1,0 масс. %.

2. Способ по п. 1, отличающийся тем, что в качестве галогенсодержащего компонента в составе пасты используют поливинилхлорид, хлорированный полиэтилен, хлоропреновый каучук, а также их комбинации.

3. Способ по п. 1, отличающийся тем, что термическую обработку проводят с использованием конвекционного нагрева, с помощью инфракрасного или ультрафиолетового излучения, а также их комбинаций.

4. Способ по п. 1, отличающийся тем, что в качестве полупроводниковой пластины используют полупроводниковую пластину с гетеропереходом гидрогенизированного аморфного и кристаллического кремния или полупроводниковую пластину с тандемным гетеропереходом.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Гетероструктурный фотоэлектрический преобразователь на основе кристаллического кремния | 2016 |

|

RU2632266C2 |

| АЛЮМИНИЕВАЯ ПАСТА ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2531519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЗИРОВАННОЙ, СОСТОЯЩЕЙ ИЗ АЛЮМИНИЯ ПОДЛОЖКИ | 2013 |

|

RU2602844C2 |

| Способ получения электротехнических тонких пленок при комнатной температуре и электротехническая тонкая пленка | 2016 |

|

RU2720133C2 |

| ПРОВОДЯЩИЕ ЧЕРНИЛА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2388774C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 7718092 B2, 18.05.2010. | |||

Авторы

Даты

2021-12-20—Публикация

2021-04-29—Подача