Изобретение относится к прокатному производству и может быть использовано при горячей прокатке трубной заготовки на непрерывных широкополосных станах.

Заготовкой для производства труб большого диаметра служит горячекатаная полосовая рулонная сталь, обычно углеродистая и марганцовистая (типа 09Г2). Такая сталь прокатывается на широкополосных станах (таких, как станы 2000 и 2500 горячей прокатки АО "Магнитогорский металлургический комбинат") и технология ее прокатки заключается в горячей деформации подката в черновых и чистовых клетях стана с заданными для конкретных марок сталей обжатиями и температурами [1] Основными параметрами, характеризующими свойства трубной заготовки, являются величины ее предела прочности (σb), относительного удлинения (δ) и ударной вязкости (KCV) при определенной температуре.

Известен способ широкополосной горячей прокатки, при котором прокатку в чистовой группе клетей осуществляют с переменной по длине полосы температурой конца прокатки, зависящей от конкретной марки стали [2]

Известен также способ горячей прокатки полос на широкополосном стане, при котором толщину промежуточного раската изменяют в соответствии с шириной полос и определяют по математической зависимости [3]

Недостатками известных способов прокатки является их неприемлемость для получения высококачественной заготовки для сварных труб.

Наиболее близким аналогом к предлагаемому способу является технология горячей прокатки полос толщиной 2 10 мм из полуспокойных и спокойных марок сталей [4]

Эта технология включает горячую деформацию металла в черновых и чистовых клетях широкополосного стана при заданных температурах начала и конца прокатки и характеризуется тем, что температуру конца прокатки принимают в зависимости от толщины прокатываемого металла. Недостатком этой технологии также является ее неприемлемость для получения высококачественной трубной заготовки.

Техническая задача изобретения улучшение качества полосовой заготовки из углеродистой стали за счет повышения величины предела прочности (σb) относительного удлинения (δ) и ударной вязкости (KCV).

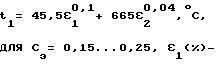

Для решения этой задачи в способе прокатки, включающем горячую деформацию металла в черновых и чистовых клетях непрерывного широкополосного стана при заданных температурах начала и конца прокатки и величинах деформации, при прокатке заготовки из углеродистых сталей для сварных труб температуру конца прокатки выдерживают в диапазоне t1.t2, где t1= 45,5ε

Все вышеприведенные зависимости получены в результате обработки опытных данных и являются эмпирическими. Величина углеродного эквивалента определяется по ГОСТ 19281-89:

где C, Mn и т.д. массовые доли соответствующих элементов в процентах.

Сущность найденного технического решения заключается в оптимизации температур и обжатий в чистовых клетях стана и температур конца прокатки полос, что влияет на механизмы и кинетику распада аустенита, улучшая микроструктуру и основные механические показатели стали.

Предварительные исследования были проведены в лабораторных условиях. При этом фиксировались температуры и степень горячей деформации на полосовых образцах различной толщины (4 16 мм) и из различных марок стали (с различными величинами углеродного эквивалента Cэ), а после остывания образцов определялись величины σb, δ и KCV.

Промышленные испытания осуществлялись на широкополосных станах непрерывной горячей прокатки 2000 и 2500 АО "Магнитогорский металлургический комбинат". При прокатке полосовой углеродистой стали марок ст. 3пс, 3сп, 08пс, 08сп, ст.10, ст.15 и 09Г2 толщиной 4.16 мм варьировались температуры прокатки в чистовых клетях и температуры конца прокатки, а также величины деформаций при различных температурах. После прокатки от опытных рулонных полос отбирались образцы, которые испытывались для определения величин σb, δ и KCV (при +20oC, -20oC и -40oC). Была также проведена опытная прокатка по существующей технологии (см. выше).

Некоторые величины температур и степеней относительной деформации, полученные при анализе результатов опытной прокатки, представлены в таблице.

Примечание. Величины Cэ округлены до 0,01; t до 5oC.

Отклонение экспериментальных величин от вычисленных не превышало 10%

Наилучшие результаты были получены при использовании предлагаемого способа горячей прокатки. При этом по сравнению с прокаткой по технологии, взятой в качестве ближайшего аналога, величины σb, δ были больше на 7-10% и на 3-5% соответственно и KCV (при трех температурах испытания) на 10-14% Следует отметить, что обычно с повышением величины предела прочности величина относительного удлинения снижается (то есть ухудшается пластичность металла). Повышение механических характеристик трубной заготовки позволит продлить срок эксплуатации готовых изделий.

Таким образом опыты подтвердили приемлемость предлагаемого способа для решения поставленной задачи и его преимущества перед известной технологией.

При реализации предлагаемого способа сначала рассчитывают величину Cэ для конкретной марки, предназначенной для горячей прокатки. Затем по вышеприведенным эмпирическим зависимостям находят диапазон t3 - t4 температур прокатки в чистовых клетях стана и диапазон t1 - t2 температур конца прокатки.

Пример. Сталь 3сп толщиной 16 мм с содержанием элементов, C 0,19; Mn 0,52; Si 0,20; Cr 0,15; Ni 0,25; Cu 0,28; P 0,04. Величина углеродного эквивалента Cэ=0,19+0,52/6+0,20/24+0,15/5+0,25/40+0,28/13+0+0,04/2=0,36. Суммарные деформации ε145% и ε250%

Диапазон температур прокатки в чистовых клетях

t3=1017 Cэ 0,0361017•0,360,036=980oC;

t4=995 Cэ 0,089=995•0,360,089=910oC

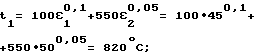

Диапазон температур конца горячей прокатки

t2=0,888 t1=0,888•820=720oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2095165C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1996 |

|

RU2116359C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ТРУБНОГО ШТРИПСА | 2002 |

|

RU2203964C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2007 |

|

RU2351413C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2015866C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

| Способ производства горячекатаного хладостойкого проката | 2020 |

|

RU2768396C1 |

Изобретение относится к обработке металлов давлением, в частности к горячей прокатке полосовой рулонной стали. Использование: улучшение качества заготовки из углеродистой стали для сварных труб за счет повышения ее механических характеристик ( σb, δ и KCV) при горячей прокатке рулонной стали. Предлагаемый способ включает горячую деформацию металла в черновых и чистовых клетях непрерывного широкополосного стана при заданных температурах начала и конца прокатки и величинах деформации. При прокатке заготовки для сварных труб температуру конца прокатки выдерживают в диапазоне t1- t2, где t1= 45,5ε

Способ горячей прокатки полос из углеродистой стали, включающий горячую деформацию металла в черновых и чистовых клетях непрерывного широкополосного стана при заданных величинах деформации и температурах начала и конца прокатки, отличающийся тем, что при прокатке заготовки для сварных труб температуру конца прокатки выдерживают в диапазоне t1 t2, где  суммарная деформация в чистовых клетях при температурах t3 t4, ε2 - то же, при температурах ниже t4, Сэ стандартный углеродный эквивалент стали, t1= 182ε

суммарная деформация в чистовых клетях при температурах t3 t4, ε2 - то же, при температурах ниже t4, Сэ стандартный углеродный эквивалент стали, t1= 182ε

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коновалов Ю.В | |||

| и др | |||

| Справочник прокатчика | |||

| - М.: Металлургия, 1977, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1708431, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1664430, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1997-11-10—Публикация

1996-09-20—Подача