Изобретение относится к прокатному производству и может быть использовано при горячей прокатке трубной заготовки из углеродистых сталей и непрерывных широкополосных станах.

Заготовку для труб большого диаметра (например, со спиральным швом) толщиной 4 - 16 мм получают путем горячей прокатки на многоклетьевых станах. Технология такой прокатки достаточно подробно описана, например, в справочнике под ред. В.И.Зюзина и А.В.Третьякова Технология прокатного производства, М. : Металлургия, 1991, с. 456-484. Важнейшей операцией производства горячекатанной листовой стали, влияющей на ее мехсвойства, является охлаждение металла, которое обычно осуществляется в два этапа.

Известен способ горячей прокатки листовой стали с последующим охлаждением, при котором после чистовой прокатки проводят охлаждение подката до 800.. . 900oC со скоростью 3...8 град/с и затем - до температуры чистовой прокатки со скоростью, определяемой из заявленного соотношения (см. авт. св. СССР N 1390245). Известен также способ производства горячекатанных полос из стали 65Г, при котором после прокатки в двух последних проходах при 750 - 850oC металл охлаждают со скоростью 100 град/с в течение 1 с (см. авт.св. СССР N 1573036).

Недостатком известных способов производства листовой стали является невозможность получения с их применением высококачественной заготовки толщиной 4...16 мм.

Наиболее близким аналогом к заявляемому является способ производства высокопрочных стальных листов, описанный в заявке Японии N 64-79345 кл. C 22 C 38/04, от 29.02.98 г. Способ включает горячую прокатку полос с последующим двухэтапным охлаждением и характеризуется тем, что на первом этапе охлаждение от температуры конца прокатки осуществляют со скоростью V1<40 град/с, а до температур 350...580oC - со скоростью V2>40 град/с, в результате чего готовые листы обладают хорошей способностью к вытяжке. Недостатком описанного способа также является его непригодность для производства трубной заготовки толщиной 4...16 мм высокого качества из углеродистых сталей.

Технической задачей изобретения является улучшение качества полосовой заготовки толщиной 4...16 мм для сварных труб в результате повышения однородности основных механических характеристик стали по длине полос - предела прочности (σb), относительного удлинения (δ) и ударной вязкости (KCV) при различных температурах, что позволяет продлить срок эксплуатации изделий.

Для решения этой задачи в способе, включающем горячую прокатку углеродистой полосовой стали с последующим ее охлаждением в два этапа с заданными скоростями и при заданных температурах, охлаждение металла на первом этапе осуществляется в интервале температур Tk - t, где Tk - температура конца прокатки, t=582/C

Сущность найденного технического решения заключается в дифференциации температур двухэтапного охлаждения углеродистой стали в зависимости от ее углеродного эквивалента (то есть от химсостава), что оптимизирует процесс охлаждения с точки зрения повышения однородности механических характеристик полосового металла по его длине и делает возможным его использование в качестве заготовки толщиной 4...16 мм для сварных труб с длительным сроком эксплуатации в различных климатических условиях.

Все вышеприведенные зависимости получены при обработке опытных данных и являются эмпирическими.

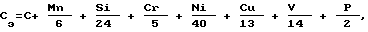

При реализации предлагаемого способа на широкополосных станах горячей прокатки предварительно по химсоставу конкретной стали определяется ее углеродный эквивалент, который в соответствии с ГОСТ 19281-89 равен:

где C, Mn и т.д. - массовые доли соответствующих элементов в процентах. Затем по рекомендуемым формулам определяется температурный диапазон Tk...t первого этапа охлаждения и диапазон t1...t2 второго этапа, а также скорости охлаждения V1 и V2 для каждого этапа, после чего осуществляют полный цикл горячей прокатки полос.

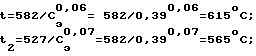

Для разработки заявляемой технологии прокатки были проведены предварительные исследования в центральной лаборатории АО "Магнитогорский металлургический комбинат" на образцах из сталей 08, 10, 20, ст.3 всех степеней раскисления и ст. 09Г2. При этом фиксировались температуры двухэтапного охлаждения, а после охлаждения определялись мехсвойства исследуемого металла ( (σb,δ и KCV).

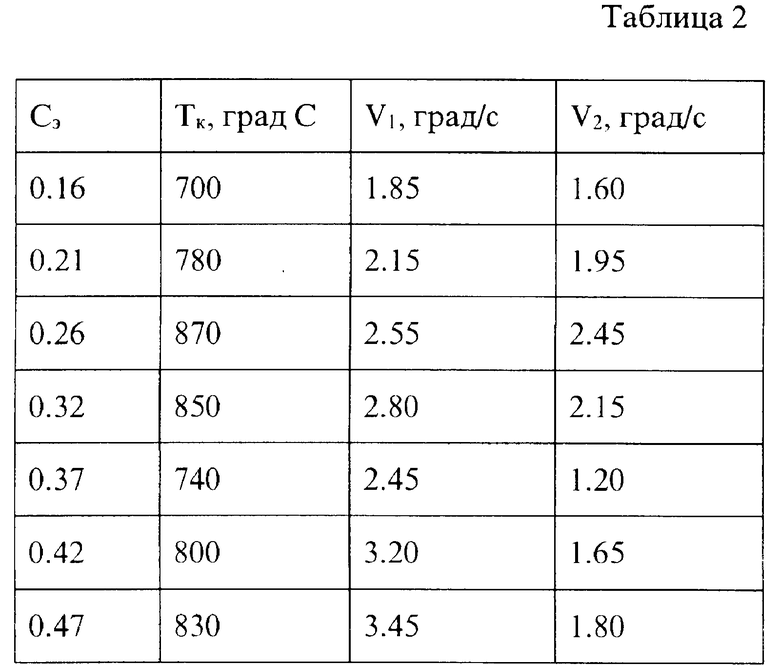

Опытную проверку предлагаемого способа осуществляли при горячей прокатке полос толщиной 4 - 16 мм из вышеуказанных марок стали на непрерывных станах 2000 и 2500 АО "ММК". В опытах варьировали температуру конца прокатки, температурные интервалы и скорости охлаждения металла на обоих этапах, а затем определялись свойства готового проката. В результате проведенных исследований и опытов было установлено, что режимы двухэтапного охлаждения горячекатанных полос влияют на кинетику распада аустенита в стали, что определяет микроструктуру металла и его основные механические показатели, перечисленные выше. Часть обобщенных экспериментальных данных показана в табл. 1 и 2.

Величины t, t2, V1, V2, вычисленные по вышеприведенным эмпирическим формулам, отличались от экспериментальных данных в пределах ±10%.

Результаты опытной прокатки по предлагаемому способу сравнивались с результатами прокатки по известному способу, взятому в качестве ближайшего аналога (см. выше), а также по технологии, принятой на станах горячей прокатки 2000 и 2500 АО "ММК" для соответствующих марок и толщин полос.

Заготовка для сварных труб, полученная с использованием заявляемого способа, имела более однородные по длине полосы механические характеристики: дисперсия предела прочности ( (σb) ) уменьшилась на 25%, дисперсия относительного удлинения (δ) уменьшилась на 20% и дисперсия ударной вязкости (KCV) при

+20oC, -20oC и -60oC уменьшилась на 27%, что удлинит срок эксплуатации готовых изделий в различных климатических условиях.

Таким образом, опыты подтвердили приемлемость заявляемого способа для решения поставленной задачи и его преимущества перед известными объектами.

Пример конкретного выполнения. Полосовая сталь 20сп толщиной 12 мм с содержанием элементов: C= 0,2%, Mn=0,60%, Si=0,32%, Cr=0,20%, Ni=0,25%, Cu= 0,22, P=0,03%.

Углеродный эквивалент по ГОСТ 19281-89; = 0,20+0,6/6+0,32/24+0,2/5+0,25/40+0,22/13+0+0,03/2=0,39.

= 0,20+0,6/6+0,32/24+0,2/5+0,25/40+0,22/13+0+0,03/2=0,39.

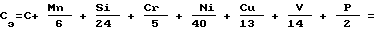

Температура конца прокатки Tk =800oC. Величины температур t и t2 для двухэтапного охлаждения:

т. е. температурный диапазон первого этапа охлаждения Tk...t = 800... 615oC, второго - t1...t2=610...565oC.

Скорость охлаждения на первом этапе (для Cэ=0,34...0,39):

V1=0,0087 (Tk-665)+1,8=0,0087(800-665)+1,8=2,95 град/с,

а на втором этапе (для Cэ=0,23...0,47):

V2=0,0082(Tk-767C

Принимаем V1=3 град/с, V2=1,7 град/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРУБНОЙ ЗАГОТОВКИ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2095165C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1996 |

|

RU2095164C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ТРУБНОГО ШТРИПСА | 2002 |

|

RU2203964C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 1992 |

|

RU2015866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОРТОВОГО ПРОКАТА | 1999 |

|

RU2173716C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2067122C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| СПОСОБ УДАЛЕНИЯ ОКСИДОВ И ГИДРОКСИДОВ ЖЕЛЕЗА С ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ | 1997 |

|

RU2119553C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ РУЛОННОЙ СТАЛИ | 2008 |

|

RU2375468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

Изобретение относится к обработке металлов давлением, в частности к горячей прокатке полосовой стали на непрерывных станах. Основная задача, решаемая изобретением, - улучшение качества горячекатанной полосовой заготовки толщиной 4...16 мм для сварных труб за счет повышения однородности основных механических характеристик стали по длине полос σb,δ и KCV при различных температурах), что продлит срок эксплуатации изделий. Предлагаемый способ производства углеродистой листовой стали включает горячую прокатку полос и их охлаждение в два этапа с заданными скоростями и при заданных температурах и отличается тем, что при прокатке полосовой трубной заготовки охлаждение металла после прокатки на первом этапе осуществляется в интервале температур Tk...t, где Tk - температура конца прокатки, t = 582/C

Способ производства углеродистой листовой стали, включающий горячую прокатку полос и их охлаждение в два этапа с заданными скоростями и при заданных температурах, отличающийся тем, что при прокатке полосы для трубной заготовки ее охлаждение после прокатки на первом этапе осуществляют в интервале температур Tк - t, где Tк - температура конца прокатки; t = 582/Сэ 0,06; oC и Cэ - стандартный углеродный эквивалент, со скоростью, большей V1 = 0,004 (Tк - 686) + 1,8, град/с для Cэ = 0,15 - 0,27; V1 = 0,006 (Tк - 680) + 1,8, град/с для Cэ = 0,28 - 0,33, V1 = 0,0087 (Tк - 665) + 1,8, град/с для Cэ = 0,34 - 0,39 и V1 = 0,0076 (Tк - 694) + 2,4 град/с для Cэ ≥ 0,4, а охлаждение на втором этапе в интервале температур t1 - t2, где t > t1 > t - 10oC; t2 = 527/Cэ 0,07, oC осуществляют со скоростью не меньше V2 = 0,0043 (Tк - 655) + 1,4, град/с для Cэ < 0,22 и V2 = 0,0082 (Tк - 676Cэ 0,87) + 0,9, град/с для Cэ = 0,23 - 0,48.

| Справочник / Под ред | |||

| В.И.Зюзина и А.В.Третьякова | |||

| Технология прокатного производства | |||

| - М.: Металлургия, 1991, с.456 - 484 | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства полосы | 1987 |

|

SU1573036A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-27—Публикация

1996-09-20—Подача