Изобретение относится к машиностроению, а именно к труборасширителям, и может найти применение при производстве труб для телескопических соединений.

Известен способ пластического деформирования трубчатых заготовок и устройство для его осуществления (а.с. N 1417963, кл. B 21 D 26/06), где в закрытое деформационное пространство (полуматрицы) вставляется трубчатая заготовка и через герметичный сердечник, входящий внутрь трубы, подается под высоким давлением рабочая среда, осуществляющая пластическую деформацию заготовки.

Этот способ имеет ряд недостатков, осложняющих технологический процесс, а именно: наличие гидронасоса высокого давления, обеспечивающего пластическую деформацию трубы; наличие высокоточного и герметически закрывающего внутреннюю полость трубы сердечника, при этом каждый типоразмер трубы должен иметь отдельный сердечник; наличие высокоточных разъемных полуматриц, формирующих форму пояса (зига) также для каждого типоразмера труб; сложность взаимной координации приспособлений и заготовки для определения места пояса; высокая энергоемкость процесса; высокая стоимость оборудования; возможность получения только наружного пояса.

Наиболее близким к изобретению является способ и устройство для обработки труб, содержащее профильную оправку с диаметром, меньшим диаметром трубчатой заготовки, по крайней мере один деформирующий элемент, выполненный в форме обкатного ролика, упор. Заготовку свободно устанавливают на оправке и прикладывают усилие в поперечном сечении [1]

Этот способ несколько проще указанного, но тоже имеет определенные недостатки: возможность получения на трубе только наружного пояса; сложность взаимной координации приспособления и заготовки для определения места развальцовки или пояса; сложность технологического оснащения для обеспечения вращения устройства или заготовки с поступательным движением веретена; каждый типоразмер трубы должен иметь отдельное приспособление.

Целью изобретения является устранение указанных недостатков и создание способа и устройства для получения и выпуклых и вогнутых поясов на трубах с помощью рядового оборудования типа токарного станка и простого универсального приспособления, единого для всех типоразмеров труб.

Указанная цель достигается тем, что в способе получения выпуклых и вогнутых поясов на трубчатых заготовках, включающем установку последних на профильную оправку и приложение к ним деформирующих усилий в поперечном сечении, трубчатая заготовка свободно устанавливается на профильную оправку, которая приводится во вращение, а деформирующее усилие прикладывается снаружи.

Указанная цель, кроме того, достигается тем, что в установке для получения выпуклых и вогнутых поясов на трубчатых заготовках, содержащей профильную оправку, упор и по крайней мере один деформирующий элемент, оправка установлена с возможностью вращения, оснащена упорной шайбой и имеет диаметр меньше внутреннего диаметра трубчатой заготовки, свободный конец последней зафиксирован упором, имеющим свободу перемещения, а деформирующий элемент выполнен в форме обкатного ролика с наружной поверхностью, копирующей профиль оправки, ответной ей, и учитывающей толщину стенки трубчатой заготовки.

Для лучшего понимания существа способа рассмотрим его осуществление на примере образования выпуклых и вогнутых поясов на трубчатых заготовках, которые свободно устанавливают на профильную оправку, приводимую во вращение, а деформирующее усилие прикладывается снаружи. При этом вращение трубчатой заготовки относительно ее оси происходит за счет сил трения трубчатой заготовки в месте приложения деформирующей силы. Причем деформация материала стенки трубчатой заготовки происходит только в месте приложения деформирующей силы и даже при материале заготовки в упрочненном состоянии.

Таким образом, материал в месте приложения деформирующей силы не вытягивается, а вдавливается (или выдавливается) в профильную оправку или ролик, практически не изменяя своей толщины.

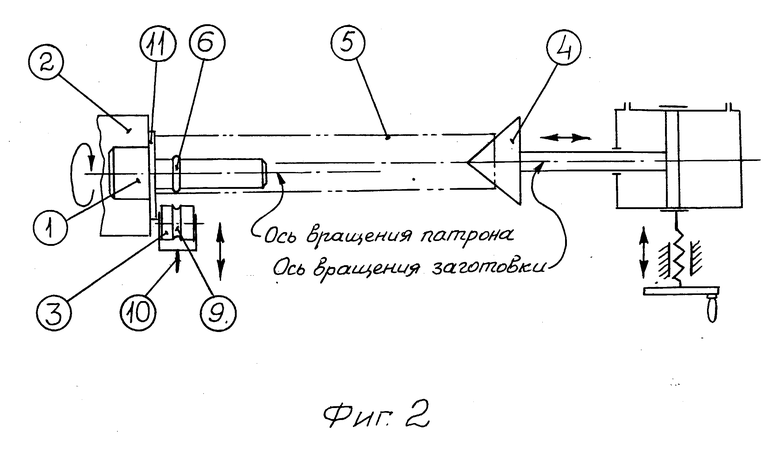

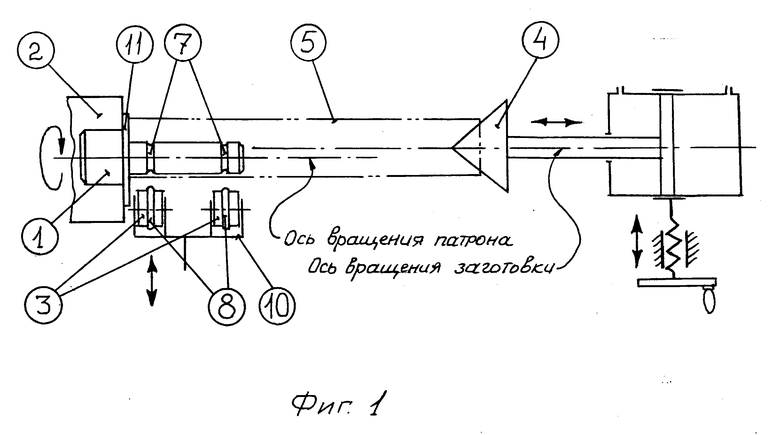

На фиг. 1 и 2 представлены общие схемы установки для получения вогнутых и выпуклых поясов на трубчатых изделиях.

Установка содержит профильную оправку 1, закрепляемую в патроне 2, например, токарного станка, обкатной ролик 3, упор 4, установленный с возможностью перемещения в пространстве для его совмещения с осью трубчатой заготовки 5.

На наружной поверхности оправки 1 выполнены выпуклые 6 или вогнутые 7 рельефы поясов (в зависимости от решаемой задачи на одной оправке они могут быть только вогнутые или только выпуклые). Диаметр оправки 1 выполнен меньше внутреннего диаметра трубчатой заготовки 5 с учетом глубины поясов для возможности съема заготовки 5 с оправки 1 после образования поясов. Обкатной ролик 3 на своей наружной поверхности имеет или выпуклые 8 или вогнутые 9 пояса, причем каждый из них с учетом толщины материала заготовки 5 копирует профиль рельефов оправки 1 и является ответным этому профилю, то есть выпуклому рельефу 6 оправки 1 соответствует вогнутый пояс 9 обкатного ролика 3. Обкатной ролик 3 имеет возможность перемещения в горизонтальном направлении при помощи специального приспособления 10 (при использовании токарного станка его роль выполняет резцедержатель). Для исключения трения заготовки 5 в патрон 2 на оправке 1 выполняется упорный буртик 11.

Установка для вогнутых и выпуклых поясов работает следующим образом.

В патрон 2 токарного станка зажимается профильная оправка 1, имеющая на своей поверхности, например, два вогнутых профиля 7. На профильную оправку 1 надевают трубчатую заготовку 5 любого типоразмера. При помощи упора 4, установленного по типоразмеру заготовки 5, прижимают заготовку 5 к упорному буртику 11 оправки 1, одновременно центрируя ее. При помощи резцедержателя токарного станка или специального приспособления 10 обкатной ролик 3 подводится к трубчатой заготовке 5 таким образом, что выпуклые пояса 8 размещаются против вогнутых поясов 7 на оправке 1 и с усилием прижимаются к трубчатой заготовке 5.

В момент касания выпуклых поясов 8 трубчатой заготовки 5 она начинает вращаться вокруг собственной оси вместе с оправкой с равной линейной скоростью оправки в точке касания за счет сил трения трубчатой заготовки 5 об оправку 1.

При дальнейшем поджиме обкатного ролика 3 на трубчатой заготовке 5 образуется вогнутый пояс заранее заданной формы и размера. Форма вогнутых и выпуклых рельефов на оправке и на обкатном ролике за счет практически точечной деформации материала трубы в зоне касания обеспечивает деформацию материала даже в упрочненном состоянии, а глубина выступов и впадин обеспечивается инструментом.

Таким образом предлагаемый способ получения выпуклых и вогнутых поясов на трубчатых заготовках и установка для осуществления этого способа позволяет расширить технологические возможности производства, а именно:

а) получение на поверхности трубы как вогнутых, так и выпуклых поясов (зигов);

б) возможность обработки на одной установке и одним комплектом оснастки различных по диаметру типоразмеров трубчатых заготовок;

в) использование рядового для промышленности оборудования, например токарного станка;

г) снижение себестоимости изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, СОСТОЯЩЕЕ ИЗ СОПРЯЖЕННЫХ ДЕТАЛЕЙ ЗАМКНУТОГО КОНТУРА, И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СОЕДИНЕНИЯ | 1996 |

|

RU2120846C1 |

| УНИВЕРСАЛЬНАЯ ЛЕСТНИЦА | 1995 |

|

RU2101453C1 |

| Способ чистовой обработки пластическим деформированием торцевых поверхностей деталей | 1991 |

|

SU1776225A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАКЛОННОГО ФЛАНЦА НА ТРУБЧАТОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2013 |

|

RU2542875C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1982 |

|

SU1077120A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО ТЕЛА ИЗ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ВИДЕ КРУГЛОЙ ЗАГОТОВКИ | 2007 |

|

RU2445181C2 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВОГО КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2022 |

|

RU2791559C1 |

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121405C1 |

Изобретение относится к машиностроению, а именно к получению на любых типоразмерах трубчатых заготовок выпуклых и вогнутых поясов на универсальном оборудовании. Способ заключается в том, что трубчатая заготовка свободно устанавливается на профильную оправку, которая приводится во вращение, а деформирующее усилие прикладывается снаружи. Установка содержит профильную оправку с выпуклыми или вогнутыми рельефами, обкатной ролик с соответственно вогнутыми или выпуклыми поясами, ответными рельефам оправки с учетом толщины стенок трубчатых заготовок, упор, смонтированный с возможностью возвратно-поступательного перемещения во взаимно перпендикулярных направлениях. 2 с.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, патент, 0606708, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1996-04-16—Подача