(54) СПОСОБ ПОЛУЧЕНИЯ ВНУТРЕННЕЙ ГОРЛОВИНЫ НА КОНЦЕ ТРУБЧАТОЙ ЗАГОТОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатойзАгОТОВКи ВыВОРОТОМ | 1979 |

|

SU837478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНИКА | 1998 |

|

RU2152283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| Способ изготовления полых изделий из сварных трубных заготовок | 1990 |

|

SU1761353A1 |

1

Настоящее изобретение относится к области обработки металлов давлением, а именно, к способам закатки.

Известен способ получения внутренней горловины на конце зубчатой заготовки путем формования на нагретом конце заготовки переходного участка и продавливания его внутрь заготовки 1.

Недостатком известного способа является сложность технологии изготовления таких горловин.

Целью изобретения является упрощение технологии изготовления.

Указанная цель достигается за счет того, что согласно способу получения внутренней горловины на конце трубчатой заготовки путем формования . на нагретом конце заготовки переходного участка и продавливания его внутрь заготовки, переходный участок формуют в виде цилиндра, наружный диаметр которого равен сумме внутреннего диаметра горловины и четырех радиусов свободного изгиба металла в зоне деформации.

С целью получения горловины ступенчатой формы переходный участок формуют в виде ступенчатого цилиндра, а затем последовательно продавливают каждую ступень внутрь заготовки.

.Кроме того, зону деформации в процессе продавливания горловины внутрь заготовки нагревают, а соседний с ней участок охлаждают.

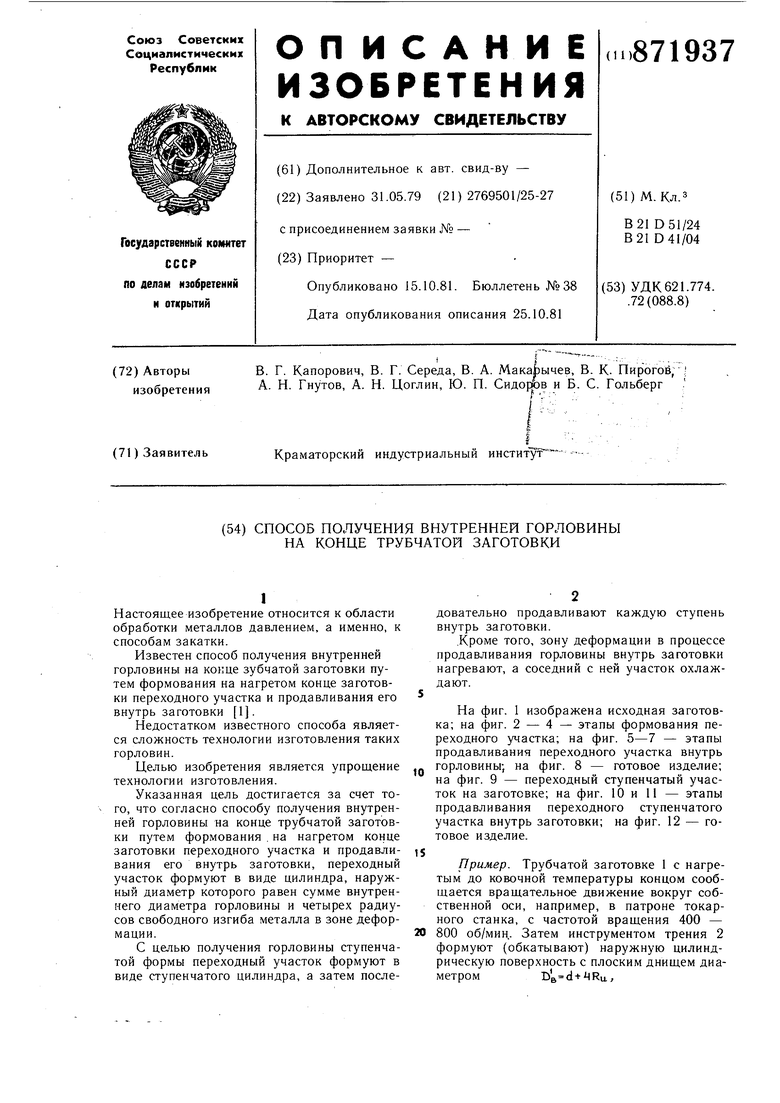

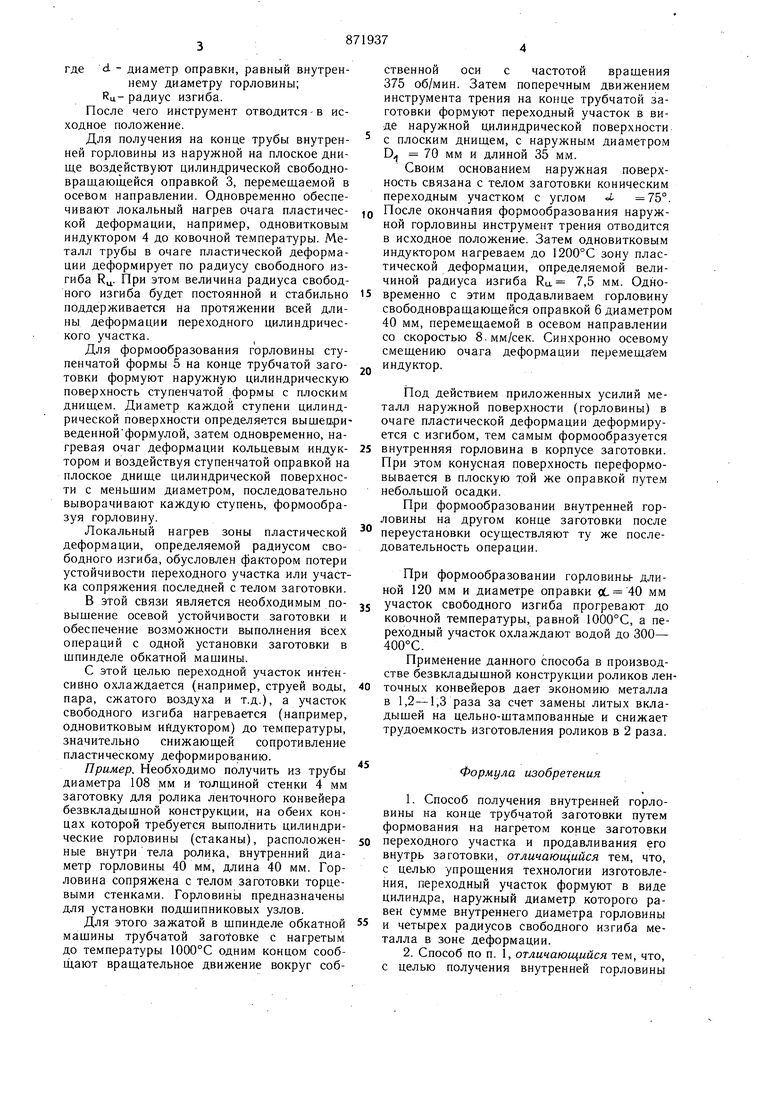

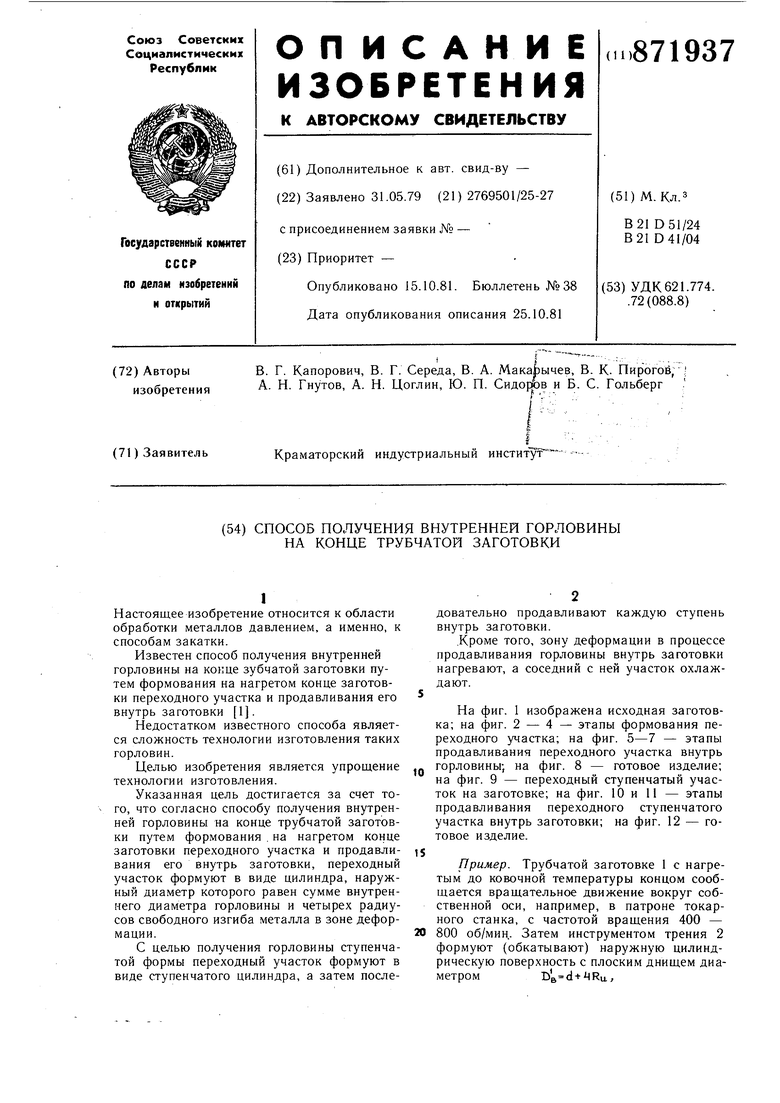

На фиг. 1 изображена исходная заготовка; на фиг. 2 - 4 - этапы формования переходного участка; на фиг. 5-7 - этапы продавливания переходного участка внутрь горловины; на фиг. 8 - готовое изделие;

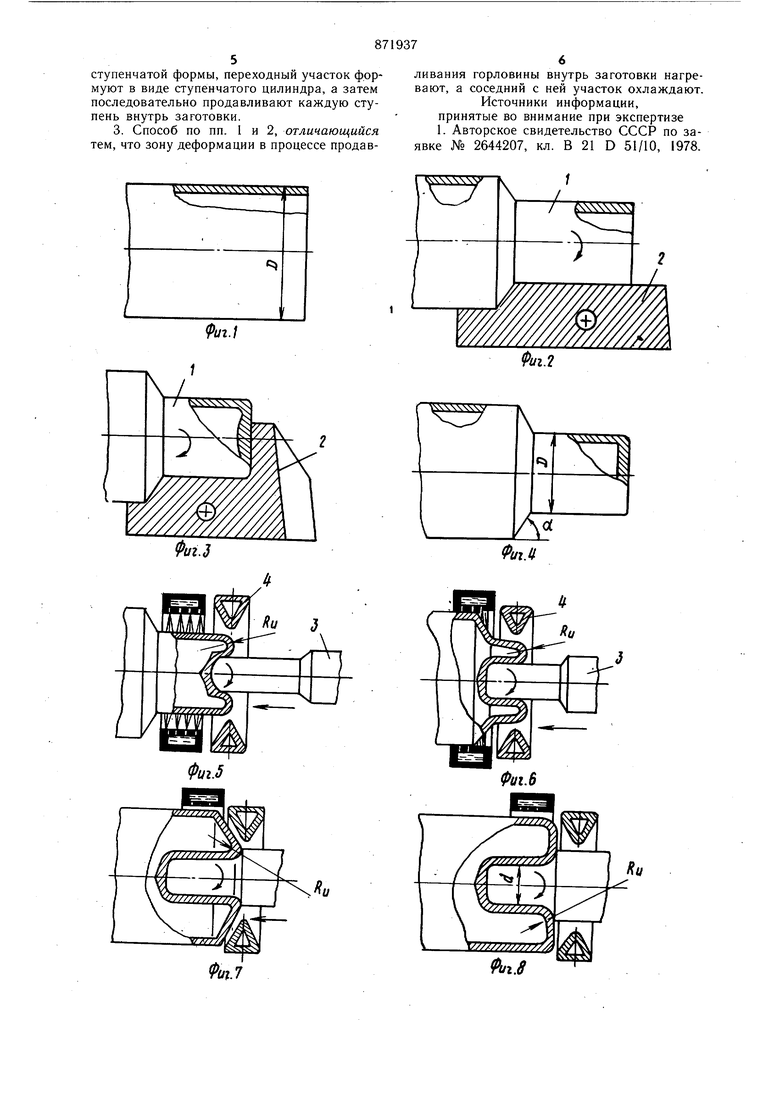

10 на фиг. 9 - переходный ступенчатый участок на заготовке; на фиг. 10 и 11 - этапы продавливания переходного ступенчатого участка внутрь заготовки; на фиг. 12 - готовое изделие.

15

Пример. Трубчатой заготовке 1 с нагретым до ковочной температуры концом сообщается вращательное движение вокруг собственной оси, например, в патроне токарного станка, с частотой вращения 400 - 800 об/мин.. Затем инструментом трения 2

20 формуют (обкатывают) наружную цилиндрическую поверхность с плоским днищем диаметромDB d+MRu.7

где d. - диаметр оправки, равный внутреннему диаметру горловины; RU- радиус изгиба.

После чего инструмент отводится - в исходное положение.

Для получения на конце трубы внутренней горловины из наружной на плоское днище воздействуют цилиндрической свободновращающейся оправкой 3, перемещаемой в осейом направлении. Одновременно обеспечивают локальный нагрев очага пластической деформации, например, одновитковым индуктором 4 до ковочной температуры. Металл трубы в очаге пластической деформации деформирует по радиусу свободного изгиба RU. При этом величина радиуса свободного изгиба будет постоянной и стабильно поддерживается на протяжении всей длины деформации переходного цилиндрического участка.

Для формообразования горловины ступенчатой формы 5 на конце трубчатой заготовки формуют наружную цилиндрическую поверхность ступенчатой формы с плоским днищем. Диаметр каждой ступени цилиндрической поверхности определяется выщеариведеннойформулой, затем одновременно, нагревая очаг деформации кольцевым индуктором и воздействуя ступенчатой оправкой на плоское днище цилиндрической поверхности с меньшим диаметром, последовательно выворачивают каждую ступень, формообразуя горловину.

Локальный нагрев зоны пластической деформации, определяемой радиусом свободного изгиба, обусловлен фактором потери устойчивости переходного участка или участка сопряжения последней с телом заготовки.

В этой связи является необходимым повышение осевой устойчивости заготовки и обеспечение возможности выполнения всех операций с одной установки заготовки в шпинделе обкатной машины.

С этой целью переходной участок интенсивно охлаждается (например, струей воды, пара, сжатого воздуха и т.д.), а участок свободного изгиба нагревается (например, одновитковым ийдуктором) до температуры, значительно снижающей сопротивление пластическому деформированию.

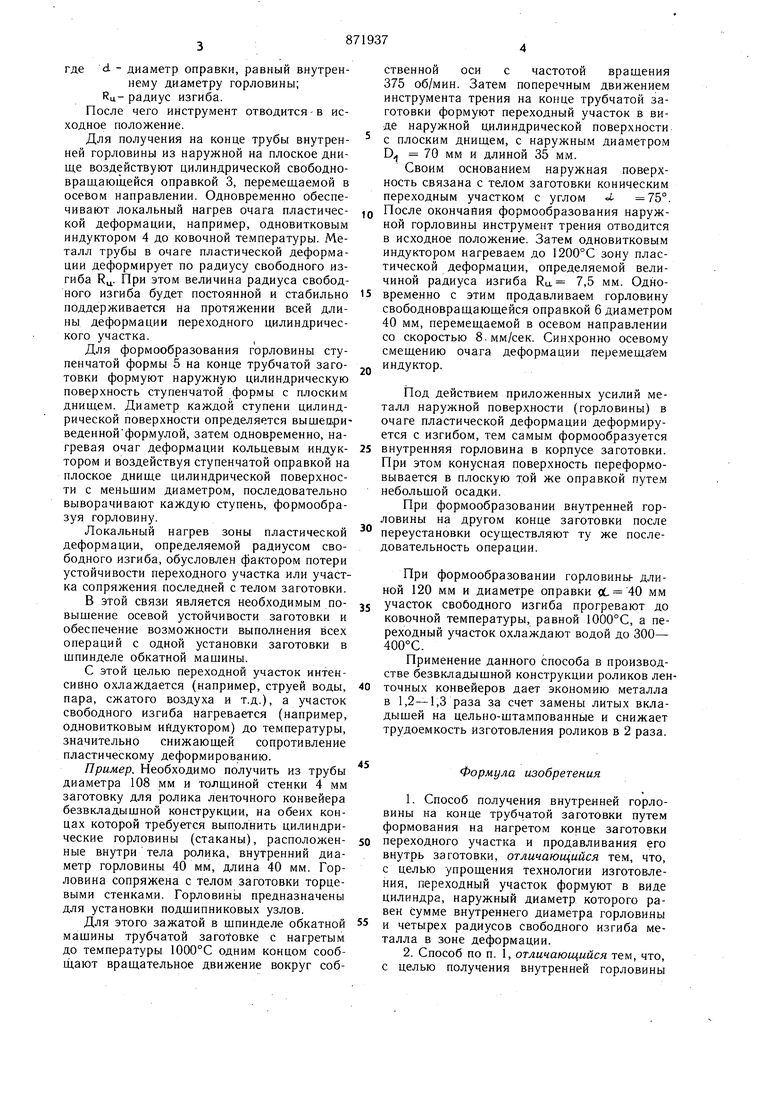

Пример. Необходимо получить из трубы диаметра 108 мм и толщиной стенки 4 мм заготовку для ролика ленточного конвейера безвкладышной конструкции, на обеих концах которой требуется выполнить цилиндрические горловины (стаканы), расположенные внутри тела ролика, внутренний диаметр горловины 40 мм, длина 40 мм. Горловина сопряжена с телом заготовки торцевыми стенками. Горловины предназначены для установки подшипниковых узлов.

Для этого зажатой в шпинделе обкатной машины трубчатой заготовке с нагретым до температуры 1000°С одним концом сооб1цают вращательное движение вокруг собственной оси с частотой вращения 375 об/мин. Затем поперечным движением инструмента трения на конце трубчатой заготовки формуют переходный участок в виде наружной цилиндрической поверхности

с плоским днищем, с наружным диаметром D 70 мм и длиной 35 мм.

Своим основанием наружная поверхность связана с телом заготовки коническим переходным участком с углом «i- 75°.

После окончания формообразования наружной горловины инструмент трения отводится в исходное положение. Затем одновитковым индуктором нагреваем до 1200°С зону пластической деформации, определяемой величиной радиуса изгиба Ra 7,5 мм. Одновременно с этим продавливаем горловину свободновращающейся оправкой б диаметром 40 мм, перемещаемой в осевом направлении со скоростью 8. мм/сек. Синхронно осевому смещению очага деформации перемещагем

индуктор.

Под действием приложенных усилий металл наружной поверхности (горловины) в очаге пластической деформации деформируется с изгибом, тем самым формообразуется внутренняя горловина в корпусе заготовки. При этом конусная поверхность переформовывается в плоскую той же оправкой путем небольшой осадки.

При формообразовании внутренней горловины на другом конце заготовки после переустановки осуществляют ту же последовательность операции.

при формообразовании горловиньь длиной 120 мм и диаметре оправки oL 40 мм

участок свободного изгиба прогревают до ковочной температуры, равной 1000°С, а переходный участок охлаждают водой до 300 400°С.

Применение данного способа в производстве безвкладышной конструкции роликов ленточных конвейеров дает экономию металла в 1,2-1,3 раза за счет замены литых вкладышей на цельно-штампованные и снижает трудоемкость изготовления роликов в 2 раза.

Формула изобретения

переходного участка и продавливания его внутрь заготовки, отличающийся тем, что, с целью упрощения технологии изготовления, переходный участок формуют в виде цилиндра, наружный диаметр которого равен сумме внутреннего диаметра горловины

и четырех радиусов свободного изгиба металла в зоне деформации.

ступенчатой формы, переходный участок формуют в виде ступенчатого цилиндра, а затем последовательно продавливают каждую ступень внутрь заготовки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2644207, кл. В 21 D 51/10, 1978.

yt./

игЛ

Авторы

Даты

1981-10-15—Публикация

1979-05-31—Подача