Изобретение относится к обработке металлов давлением, а именно к листовой штамповке.

Известен способ получения борта вокруг предварительно пробитого отверстия за счет растяжения металла. Этот способ заключается в том, что отбортовка производится при большой величине зазора между матрицей и пуансоном или при значительно увеличенном радиусе закругления матрицы. Недостатком данного способа является ограниченная величина борта из-за возможного появления трещин по краю отверстия при малых радиусах диаметра отверстия при отбортовке. Это ограничивает использование отбортовки. Ее используют преимущественно при получении небольших отверстий под резьбу или запрессовке.

Наиболее близким техническим решением является способ штамповки днищ из плоской заготовки ребер на центральной части заготовки и последующей вытяжки днища. В этом способе ребра формуют для равномерного распределения деформаций по поверхности днища. Недостатком способа является распределение деформации по всей плоскости, а не локально на участке с наименьшей деформацией.

Задачей изобретения является снижение себестоимости получения тонколистового проката путем исключения разрывов на деталях. Задача решается в два этапа. В известном способе при отбортовке деформации металла в борту по схеме нагружения близки к "растяжению-сжатию". Это вид деформации плоская деформация (m 0,5) с наименьшим запасом пластичности и минимальными предельными значениями величин деформации. У деформаций вида вытяжка (m 0) со схемой нагружения "растяжение-сжатие", запас пластичности деформируемого участка значительно выше и предельные значения величин деформации наибольшие. Отсюда следует, что на участках с наибольшими деформациями борта профильного отверстия на заготовке вытягивают местные углубления по требуемой высоте борта, а затем вырубают отверстие, которое кромкой проходит по дну вытягиваемого углубления, и после чего проводят отбортовку.

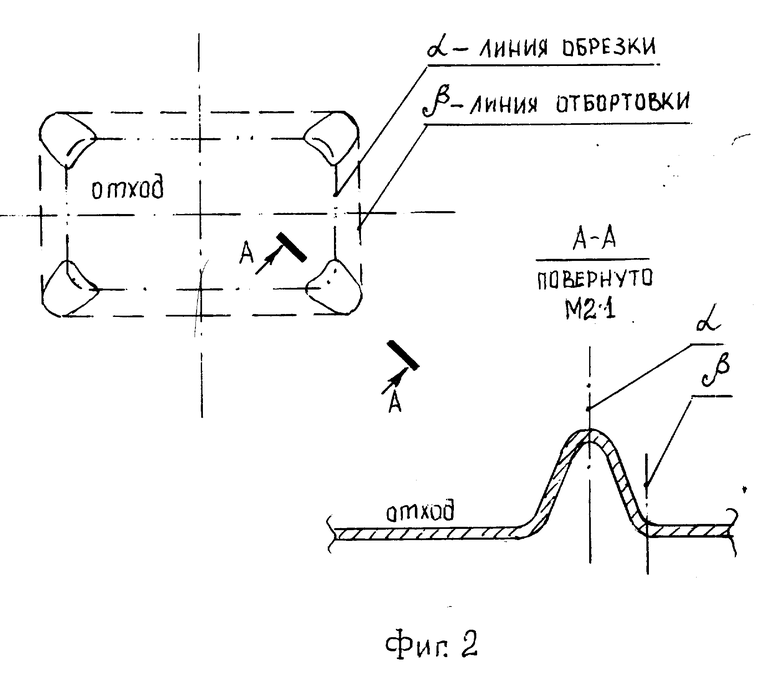

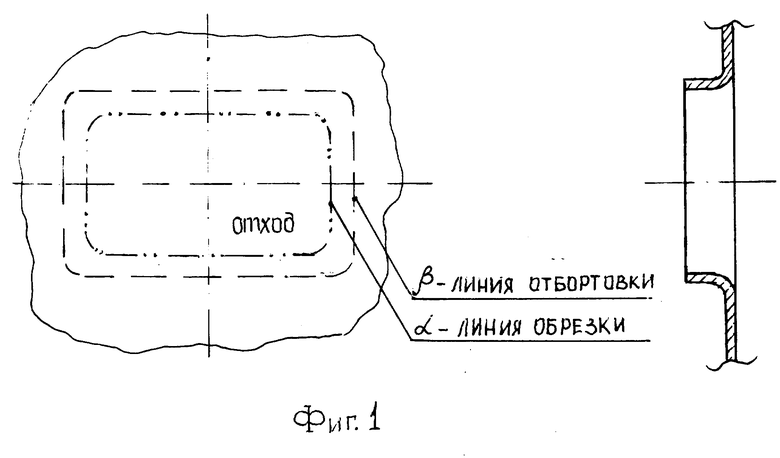

На фиг. 1 показан технологический процесс получения отбортовки после пробивки отверстия; на фиг. 2 предлагаемый технологический процесс, за первый переход на участках с наибольшими деформациями борта вначале формуются углубления, потом пробивается отверстие нужной величины и выполняется операция отбортовки.

Рассмотрим конкретное выполнение предлагаемого способа на примере изготовления заднего крыла автомобиля ВАЗ-2106, выполненного из стали марки 08Ю ОСВ -1-А с толщиной листа 0,8 мм для отбортовки профильного отверстия под заливную горловину бензобака. На операциях вырубки и отбортовки отверстия при исходном технологическом процессе (фиг. 1) уровень деформации на борту в опасных участках составляет ε1= 0,3, ε2= 0,035, запас пластичности незначительный, так как предельные значения деформации при отбортовке ε1= 0,336, ε2= 0. При незначительном колебании механических характеристик материала заготовки в сторону увеличения предела текучести, временного сопротивления, неравномерности пластических деформаций и т.д. получается брак деталь с разрывом борта, перерасход материала. При предложенном технологическом процессе на операциях вытяжки местных углублений, вырубки и отбортовки (фиг. 2) уровень деформации ε1= 0,26, ε2= -0,093, запас пластичности значительный, так как предельные значения деформации при вытяжке ε1= 0,405, ε2= -0,093.

Таким образом, при незначительном колебании механических характеристик в худшую сторону для штампуемости колебание будет перекрываться с запасом пластичности, и, как следствие, деталь получается без брака. Предложенный способ дает возможность повысить качество детали и устранить брак, что ведет к снижению себестоимости изготовления детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ПАТРУБКОВ В ЛИСТОВЫХ ДЕТАЛЯХ | 2013 |

|

RU2542034C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНТУРА ЗАГОТОВКИ ДЛЯ ПОСЛЕДУЮЩЕЙ ВЫТЯЖКИ | 1994 |

|

RU2090285C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134872C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШТАМПУЕМОСТИ ТОНКОЛИСТОВОГО ХОЛОДНОКАТАНОГО ПРОКАТА МЕТАЛЛА ДЛЯ ТРУДНОШТАМПУЕМЫХ ДЕТАЛЕЙ | 1997 |

|

RU2133461C1 |

| СПОСОБ ШТАМПОВКИ ДНИЩ ИЗ ПЛОСКОЙ ЗАГОТОВКИ | 1999 |

|

RU2172222C2 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| Устройство для испытания листовых материалов | 2016 |

|

RU2631230C1 |

Изобретение относится к обработке металлов давлением, а именно, к листовой штамповке при отбортовке отверстия сложного по геометрии в плане на детали. Задачей изобретения является снижение себестоимости получения тонколистового проката путем исключения разрывов на деталях. В способе, заключающемся в вырубке отверстия и его отбортовки, на первом этапе в местах, наиболее нагруженных по деформации при отбортовке, вытягивают местные углубления. На втором этапе вырубают отверстия, которые кромкой проходят по дну вытянутых углублений и отбортовывают отверстия нужной формы. При предложенном технологическом процессе на операциях вытяжки местных углублений, вырубки и отбортовки уровень деформации ε1= 0,26, ε2= -0,093, , запас пластичности значительный, так как предельные значения деформации при вытяжке ε1= 0,405, ε2= -0,093. . Таким образом, при незначительном колебании механических характеристик в худшую сторону для штампуемости колебание будет перекрываться с запасом пластичности. Это дает возможность повысить качество детали и снизить себестоимость изготовления детали. 2 ил.

Способ получения борта отверстия сложного по геометрии в плане на детали, заключающийся в вырубке отверстия и последующей его отбортовке, отличающийся тем, что в начале, в местах, наиболее нагруженных по деформации, при отбортовке вытягивают местные углубления, затем вырубают отверстия, которые кромкой проходят по дну вытянутых углублений, и отбортовывают отверстия нужной формы.

| SU, авторское свидетельство, 1428494, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-10—Публикация

1994-12-13—Подача