Изобретение относится к обработке металлов давлением, в частности к холодной листовой штамповке.

Листоштамповочные цеха современных машиностроительных предприятий с массовым и крупносерийным производством имеют большое количество вытяжных штампов. Поддержание штампов и оснастки в технически исправном состоянии для получения качественной вытяжки обеспечивается планово-предупредительным ремонтом. Известен способ планово-предупредительного ремонта, который состоит из мелкого, среднего и капитального ремонтов. Количество капитальных ремонтов на годовую программу выпуска изделий определяется по формуле:

,

,

где П - годовая производственная программа изделия в шт.; См - стойкость штампов в тыс. шт. штампуемых деталей между двумя капитальными ремонтами; Кр - количество капитальных ремонтов на годовую программу (Эксплуатация и ремонт штампов листовой штамповки. Справочник, Д.В.Горячий, С.И.Ефремов, стр.115, М., Машиностроитель, 1969 г.).

Также известно, для поддержания оснастки постоянно в рабочем состоянии осуществляется межремонтное обслуживание, которое включает в себя наблюдение за правильной эксплуатацией штампов, участие в отладке работы штампов с получением годной детали при очередной постановке штампов, в подтяжке крепежа, в проверке на «краску» вытяжных штампов, в замене вышедших из строя во время штамповки рабочих частей вытяжного штампа (пуансона, матрицы, различных вкладышей матрицы и пуансона, фиксаторов, перетяжных ребер, ремонт канавок), в регулировке средств механизации и автоматизации штамповки (Эксплуатация и ремонт штампов листовой штамповки. Справочник, Д.В.Горячий, С.И.Ефремов, стр.113, 139, М., Машиностроитель, 1974 г.).

Известные действия, выполняемые над рабочими частями при различных видах ремонта и во время межремонтного обслуживания, в частности наладка вытяжных штампов с получением годной детали по «краске», являются критерием оценки характера износа прижимных поверхностей матрицы и поверхности пуансона. До настоящего времени характер износа определяют по «краске», что является трудоемким, ведет к сверхнормативным простоям штамповочной линии и, как следствие, в конечном счете, снижает эффективность производства.

Задачей изобретения является сокращение времени наладки вытяжных штампов с целью повышения эффективности производства путем введения новых критериев оценки износа различных поверхностей и рабочих частей штампа.

Для реализации способа ремонта вытяжного штампа в межремонтном обслуживании и определения критериев износа поверхностей и рабочих частей штампа проведем описание основных видов брака: брак по разрывам (утонение, разрушение); брак по геометрии детали (гофры, задиры, провалы). Первый вид брака снижает экономические показатели производства, а второй снижает качество деталей. Например, качество лицевых деталей существенно определяет качество кузова автомобиля в целом.

Оба вида брака объясняются в основном двумя причинами: износом штампов и, как следствие, трудностями при их наладке; колебаниями свойств листового металла, которые интенсивно влияют на износ рабочих частей штампов. В случае использования автолиста с превышением ТУ или ГОСТ по механическим характеристикам (предел текучести, предел прочности, твердость) необходимо использовать при наладке штампа абразивный инструмент, применение которого в несколько раз снижает срок работы штампа до капитального ремонта.

Борьба с браком ведет к сверхнормативным простоям штамповочных линий, а это влечет за собой выпадение из графика поставок деталей на сборку кузова и, как следствие, срыв месячного плана производства автомобилей, снижается экономический показатель производства.

Износ отдельных элементов штампа по-разному влияет на процесс вытяжки: 1) износ прижимных поверхностей протекает особенно интенсивно в угловых зонах контура проема матрицы и объясняется потерей устойчивости элементов фланца (складкообразованием), а также более значительным утолщением фланца заготовки в этих зонах в процессе вытяжки; износ прижима на прямых участках проема матрицы ослабляет торможение фланца заготовки, что может привести к провалам, а в случае образования гофр в угловых и на прямых участках проема матрицы и их разглаживания на перетяжной кромке матрицы - к утонениям и разрывам; 2) износ ребер и канавок под ребра ведет к образованию тех же дефектов, что и в пункте 1; 3) износ вытяжной кромки матрицы идет особенно интенсивно в угловых зонах и приводит к дефектам, изложенным в пункте 1; 4) износ формообразующих (выступающих) элементов пуансона ведет к потере геометрии детали (в ряде случаев к большим провалам). Если дефект по пункту 4 легко обнаруживается на контрольном приспособлении, визуально (на отсвет) или органолептическим способом (на ощупь), то надежных средств оценки влияния видов износа по пунктам 1-3 нет.

Износ элементов штампа интересует технолога в основном с точки зрения его влияния на процесс вытяжки, то есть на торможение фланца и величину деформаций в опасной зоне вытягиваемой стенки детали после вытяжной кромки матрицы до формующего радиуса от пуансона.

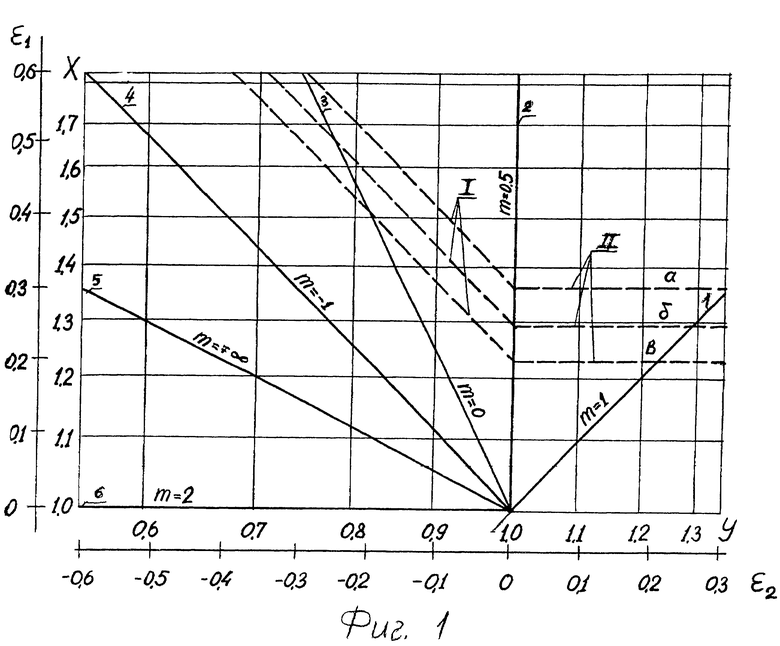

Наличие технических средств для быстрого нанесения координатной сетки на листовую заготовку позволяет применить метод сеток для ускорения наладки и ремонта вытяжных штампов путем введения нового критерия оценки износа различных поверхностей штампа, это движение прижимного фланца заготовки по прижимным поверхностям матрицы, прижима через тормозные ребра и радиусную кромку матрицы по контуру проема матрицы в плане, то есть торможение фланца в процессе вытяжки заготовки по мере износа штампа легко оценить по изменению положения контрольной линии. В заявляемом способе наносят контрольную прямую линию на заготовку таким образом, чтобы после вытяжки линия прошла через точку сопряжения фланца и отформованного кромкой матрицы радиуса на исходном штампе (эталонная деталь). По мере износа рабочих частей штампа - ребер, прижимных плоскостей (поверхностей) и радиуса матрицы контрольная линия будет смещаться на стенку вытяжного перехода. По величине смещения судят о степени износа рабочих частей, которые тормозят различные элементы фланца заготовки вытяжного штампа. Величину деформаций в опасной зоне детали определяют по положению точки на поле деформации (показано на фиг.1 - на графике поля деформаций с логарифмической координатной сеткой, отвечающей деформациям, выраженным через кратность удлинения или сжатия по оси Х и У, в координатах ε1ε2). Это характеризует деформированное состояние элемента заготовки. Геометрическое место точек на поле деформаций, отвечающих деформированному состоянию всех элементов вытяжного перехода, будет характеризовать его напряженное состояние или для отдельно взятой точки элемента будет характеризовать путь (скорость к локализации), вид (способ простого нагружения) и величину деформации.

По мере износа штампа проводят измерение величины смещения контрольной линии и измерение деформаций в опасной зоне, соответствующих этим смещениям контрольной линии, и, наконец, определяют значительное или незначительное значения смещений при деформации, допустимые или недопустимые образующие в стенке в сравнении с эталоном. Работу выполняют на металле с различными механическими свойствами в пределах допуска ТУ. Создают эталоны вытяжных переходов, отштампованные на новых или полностью отремонтированных штампах.

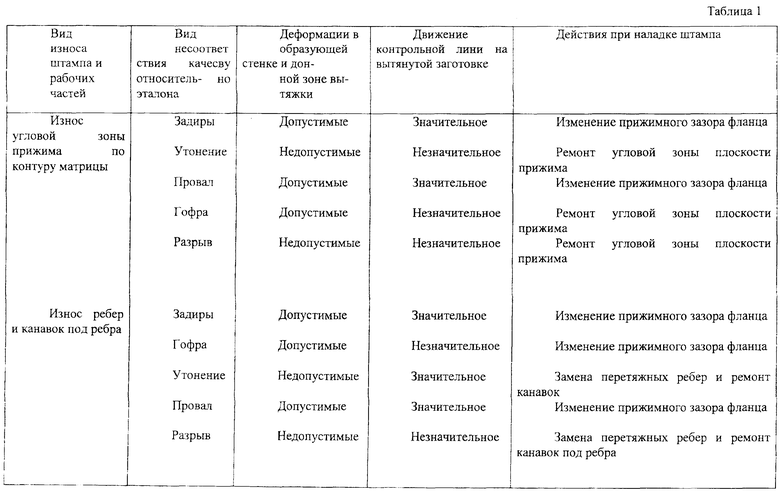

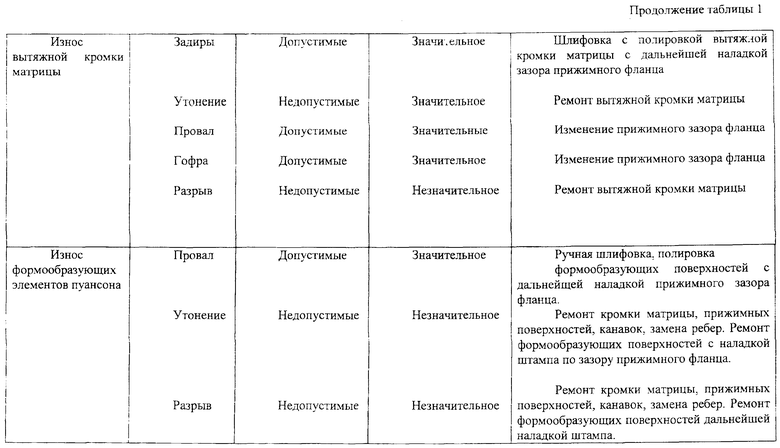

Предлагаемый критерий оценки износа штампа хорошо отвечает действиям отладки работы штампа с получением годной детали при очередной установке вытяжного штампа или после межремонтного обслуживания, а также после капитального ремонта. По результатам исследования сводят данные по наладке штампа по эталону сравнивая с контрольной линией, отвечающей за критические деформации в опасной зоне отформованной заготовки в процессе вытяжки (табл.1).

В большинстве операций вытяжки материал деформируется в четырех схемах простого нагружения, в результате чего возникают следующие деформированные состояния в плоскости листа, что показано на фиг.1.

При двухосном растяжении наблюдаются положительные деформации ε1 и ε2, на графике поля деформаций (фиг.1) находятся в напряженно деформированном состоянии 0,5≤m≤1 между линиями 1 и 2. При растяжении без сужения - деформация положительна вдоль оси ε1 и равна 0 вдоль оси ε2, на графике поля деформаций находятся m=0,5 на линии 2. При одноосном растяжении-сжатии деформация положительная вдоль оси ε1 и отрицательная вдоль оси ε2, на графике поля деформаций находятся ±∞≤m≤0,5 между линиями 2 и 5. При одноосном сжатии по ширине без удлинения деформация равна нулю вдоль оси ε1 и отрицательная ε2, на графике поля деформаций находятся m=2 на линии 6. Если при одноосном сжатии по ширине и сжатии по ширине без удлинения деформация положительна вдоль оси ε1 и отрицательная вдоль оси ε2, то на графике поля деформаций находятся -1≤m≤2 между линиями 4 и 6. Также есть элементы фланца заготовки, которые при прохождении через тормозные ребра никаким деформациям не подвергаются, это элементы фланца, находящиеся на прямолинейном контуре проема матрицы, при этом ε1 и ε2 равны 0 (на графике начало координат).

Причина интенсивного износа угловой поверхности прижима по контуру матрицы и угловой плоскости матрицы из-за образования во фланце «простого» способа нагружения «сжатие по ширине без удлинения», которая вызывает потерю устойчивости элемента фланца в процессе вытяжки заготовки, и при этом появляются гофры на фланце в угловой зоне заготовки. С целью разглаживания гофр на перетяжной кромке матрицы изменяют усилие прижима путем уменьшения зазора между прижимными поверхностями. То есть интенсивность износа угловой зоны вызвана методом нагружения элемента заготовки, который приводит к увеличению толщины элемента заготовки с потерей устойчивости - гофрообразование (гофра); за счет повышенного трения при уменьшении зазора прижимных поверхностей происходит интенсивный износ угловой поверхности (плоскости) прижима и матрицы.

Износ угловой зоны приводит к утонению и разрывам стенки вытягиваемой заготовки в случае затягивания гофры фланца заготовки через радиусную вытяжную кромку матрицы в проем между матрицей и пуансоном. Происходит торможение фланца и образующей вытягиваемой стенки и, как следствие, стенка утоняется (утонение) или разрушается (разрыв). При образовании гофры на вытягиваемой стенке заготовки увеличивают усилие прижима путем уменьшения зазора между прижимными поверхностями (плоскостями) угловой зоны фланца, тогда происходит утонение или разрушение по формующему радиусу пуансона. Задиры на фланце и вытягиваемой стенке заготовки образуются из-за срезания металла на перетяжных ребрах и радиусной кромке матрицы. Удаление задиров на фланце и стенке вытягиваемой заготовки происходит посредством уменьшения усилия прижима и увеличения зазора прижимных поверхностей. Провал образуется на вытянутой заготовке в панельных зонах из-за контактного трения. Деформация в этих зонах отсутствует, устранение провала возможно увеличением усилия прижима и уменьшением зазора между прижимными поверхностями (плоскостями) или смазкой заготовки в панельной зоне.

Анализируя таблицу 1, можно сказать, что движение контрольной линии на вытянутой заготовке зависит от величины деформации в формующей (образующей) стенке вытягиваемой заготовки, которая функционально связана с видом износа рабочих частей и прижимных поверхностей штампа.

Так, например, при виде брака «провал» во всех видах износа рабочих частей штампа величины деформаций в образующей стенке заготовки характеризуются состоянием «допустимые» и движение контрольной линии «значительное», наладку штампа производят «изменением прижимного зазора фланца», кроме износа «формообразующих элементов пуансона», где наладку штампа производят мелким ремонтом «ручная шлифовка, полировка формообразующих поверхностей с дальнейшей наладкой прижимного зазора фланца».

Поэтому по движению контрольной линии на вытянутой заготовке «значительное» или «незначительное» совместно с величиной деформации «допустимые» или «недопустимые» в образующей стенке заготовки возможно определять тот или иной износ рабочих частей и прижимных поверхностей штампа по сравнению значения величины движения контрольной линии вытянутой заготовки с эталонной вытянутой заготовкой, что важно для наладчика при наладке вытяжного штампа.

Таким образом, способ наладки и ремонта вытяжных штампов в межремонтном обслуживании заключается в наблюдении за правильной эксплуатацией штампов, регулировке механизмов и автоматизации штамповки, отладке работы штампа с получением годной детали при очередной постановке штампов, подтяжке крепежа, проверке на «краску» вытяжных штампов, замене вышедших из строя во время штамповки рабочих частей штампа, отличается тем, что для оценки износа рабочих частей штампа наносят прямую контрольную линию на заготовку в точке сопряжения фланца и радиуса (радиуса, отформованного радиусной кромкой матрицы) и координатную сетку в критических местах по деформации, образующей стенку при вытяжке, заготовку кладут на зеркало вытяжного штампа, производят вытяжку. После вытяжки судят об износе той или иной рабочей части штампа путем измерения величины смещения нанесенной контрольной линии от точки сопряжения и деформаций на образующей стенке в процессе вытяжки, далее назначают значение величины смещения контрольной линии (значительное или незначительное) и значение величины деформации (допустимые или недопустимые), которые являются критерием наладки, ремонта или замены той или иной изношенной рабочей части штампа по сочетанию значений величины смещения контрольной линии и деформации, создают эталоны вытяжных переходов, отштампованных на новых или полностью отремонтированных (восстановленных) штампах для сравнения.

Предельное значение величины деформаций и смещение контрольной линии в приведенной таблице не указано ввиду унификации таблицы в наладке и ремонта всех штампов при межремонтном обслуживании. Возможна конкретизация по каждому штампу вытягиваемой детали, но для этого необходимо в таблицу 1 вносить статистические предельные значения деформаций и смещение контрольной линии.

К примеру, для выполнения действия при наладке штампа по виду износа штампа в период межремонтной эксплуатации по анализу критерия «допустимые», «недопустимые» по деформациям и «значительное», «незначительное» по смещению контрольной линии определяют сочетанием значения величины смещения контрольной линии и значения величины деформации в образующей стенке заготовки по таблице 1. Например, по браку «утонение» соответственно - «недопустимые» и «незначительное» при виде износа «износ угловой зоны прижима по контуру матрицы» действия при наладке следующие «ремонт угловой зоны плоскости прижима штампа».

В результате, способ позволяет получать качественные детали при минимальных затратах рабочего и машинного времени на отладку штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| СПОСОБ ШТАМПОВКИ ДНИЩ ИЗ ПЛОСКОЙ ЗАГОТОВКИ | 1999 |

|

RU2172222C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264879C1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

Изобретение относится к обработке металлов давлением, в частности к холодной листовой штамповке. Осуществляют нанесение прямой контрольной линии на заготовку с обеспечением ее прохождения после вытяжки заготовки через точку сопряжения фланца заготовки с радиусной вытяжной кромкой матрицы и координатной сетки в критических местах по деформации, образующей стенку заготовки при вытяжке. Далее осуществляют укладку заготовки на зеркало вытяжного штампа и вытяжку. После вытяжки измеряют величину смещения контрольной линии от точки сопряжения фланца заготовки с радиусной вытяжной кромкой матрицы и величину деформаций на образующей стенке в процессе вытяжки, соответствующих этим смещениям контрольной линии, по которым судят о степени износа рабочих частей вытяжного штампа по сравнению с эталонной вытянутой заготовкой, и устанавливают необходимость наладки, ремонта или замены его рабочих частей. Повышается эффективность. 1 ил., 1 табл.

Способ определения степени износа рабочих частей вытяжных штампов для установления возможности наладки, ремонта или замены их рабочих частей в межремонтном обслуживании, отличающийся тем, что осуществляют нанесение прямой контрольной линии на заготовку с обеспечением ее прохождения после вытяжки заготовки через точку сопряжения фланца заготовки с радиусной вытяжной кромкой матрицы и координатной сетки в критических местах по деформации, образующей стенку заготовки при вытяжке, укладку заготовки на зеркало вытяжного штампа и вытяжку, после которой измеряют величину смещения контрольной линии от точки сопряжения фланца заготовки с радиусной вытяжной кромкой матрицы и величину деформаций на образующей стенке в процессе вытяжки, соответствующих этим смещениям контрольной линии, по которым судят о степени износа рабочих частей вытяжного штампа по сравнению с эталонной вытянутой заготовкой, и устанавливают необходимость наладки, ремонта или замены его рабочих частей.

| Способ измерения величины износа и контроля вырубно-пробивных штампов | 1978 |

|

SU775662A1 |

| Способ определения величины износа рабочих инструментов разделительных штампов | 1982 |

|

SU1055557A1 |

| Способ контроля наладки штампа | 1977 |

|

SU700226A1 |

| Способ восстановления штампов | 1991 |

|

SU1811465A3 |

| СПОСОБ НАЛАДКИ ШТАМПОВ | 0 |

|

SU311688A1 |

| УСТРОЙСТВО ШТАМПОВКИ, СПОСОБ ШТАМПОВКИ, КОМПЬЮТЕРНЫЙ ПРОГРАММНЫЙ ПРОДУКТ И НОСИТЕЛЬ ИНФОРМАЦИИ | 2004 |

|

RU2335369C2 |

Авторы

Даты

2013-02-20—Публикация

2010-12-02—Подача