Изобретение относится к обработке металлов давлением, а именно к листовой формовке.

Известен способ штамповки днищ из плоской заготовки, заключающийся в штамповке ребер на поверхности центральной части плоской заготовки с жестким зажимом периферийной части заготовки. Вытяжку производят в два этапа: на первом этапе осуществляют предварительную вытяжку с жестким зажимом периферийной части заготовки до момента полного разглаживания ребер, а на втором этапе - окончательную вытяжку с прижимом периферийной части заготовки (SU 1233990 A1, 30.03.1993, В 21 D 22/02).

Наиболее близким аналогом заявленного изобретения является способ штамповки днищ из плоской заготовки, включающий первую вытяжку, осуществляемую при ходе ползуна пресса, и вторую вытяжку, при этом в процессе первой вытяжки, глубина которой меньше глубины второй вытяжки, в конце хода ползуна пресса производят формовку кольцевого ребра на центральной части заготовки и технологических ребер с дискретным шагом на радиусном участке боковой стенки днища, а вторую вытяжку осуществляют с блокированием материала кольцевого ребра центральной части заготовки к ее центру (SU 1804933 A1, 30.03.1993, В 21 D 3/02).

Недостатком известных способов является высокая трудоемкость и сложность реализации штамповки при смене марки материала из-за разброса его механических характеристик, что приводит к периодической доработке рабочих частей штампа, увеличению времени подготовки штампов к работе.

Задача изобретения заключается в правильном назначении величины глубины первой вытяжки для исключения зависимости от разброса механических характеристик материала различных плавок, то есть в создании технологии штамповки, при которой получают детали кузова с большим запасом пластичности в критической точке по деформациям.

Поставленная задача решается тем, что в известном способе штамповки днищ из плоской заготовки, включающем первую вытяжку, осуществляемую при ходе ползуна пресса, и вторую вытяжку, при этом в процессе первой вытяжки, глубина которой меньше глубины второй вытяжки, в конце хода ползуна пресса производят формовку кольцевого ребра на центральной части заготовки и технологических ребер с дискретным шагом на радиусном участке боковой стенки днища, а вторую вытяжку осуществляют с блокированием материала кольцевого ребра центральной части заготовки к ее центру, согласно изобретению предварительно определяют вид и путь деформаций заготовки в процессе первой вытяжки и величину запаса пластичности материала заготовки после окончания второй вытяжки, а по их результатам определяют процентное отношение глубины первой вытяжки к глубине второй вытяжки.

При предварительном определении вида и пути деформаций заготовки в процессе первой вытяжки и величины запаса пластичности материала заготовки после окончания второй вытяжки на заготовку наносят координатную сетку.

При предварительном определении вида и пути деформаций в процессе первой вытяжки заготовку дискретно деформируют на различную глубину вытяжки до появления утонения материала на вершине тороида радиусного участка боковой ступени днища, при этом дискретное деформирование осуществляют через 13±1% от глубины вытяжки.

После каждой дискретной вытяжки производят измерение величины деформации заготовки.

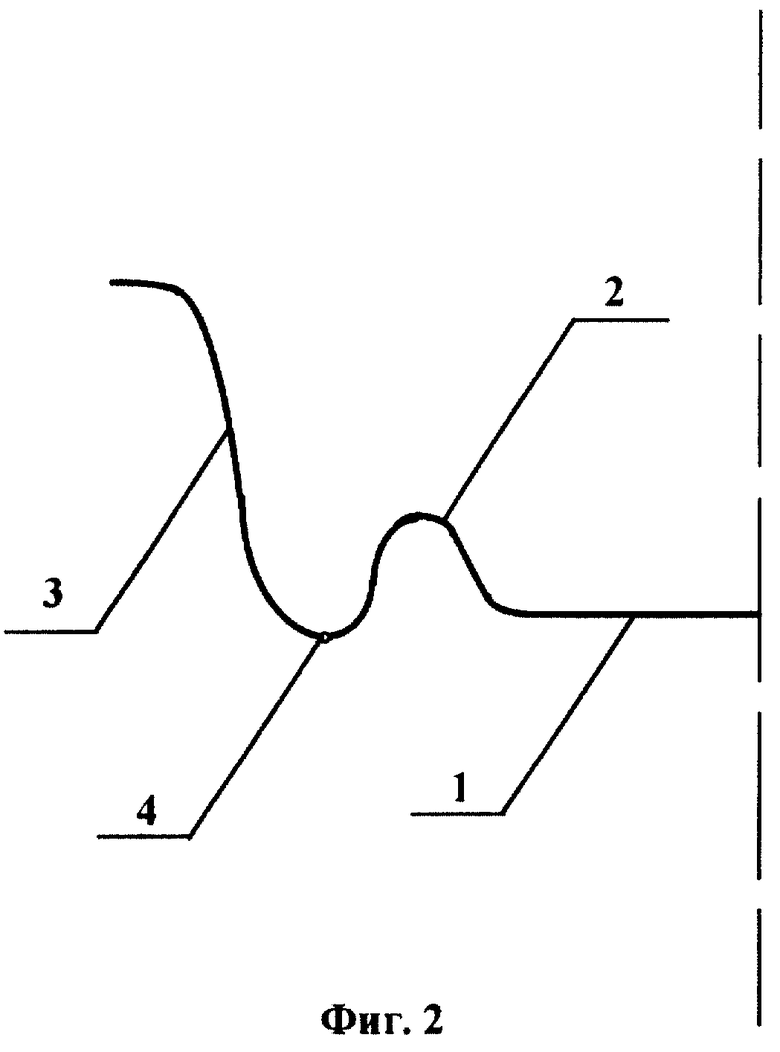

Измеренные после каждой дискретной вытяжки величины деформации заготовки наносят на диаграмму предельных деформаций.

Диаграмму предельных деформаций используют для определения вида, пути и предельной величины деформации первой вытяжки и величины запаса пластичности после второй вытяжки.

При предварительном получении величины запаса пластичности материала заготовки после второй вытяжки, меньшей величины предельной деформации на диаграмме предельных деформаций, с учетом величины разброса значений, составляющей ±2σ, выбирают меньшее дискретное значение глубины первой вытяжки и другую заготовку подвергают повторному дискретному деформированию в процессе первой вытяжки и повторной второй вытяжке с определением величины запаса пластичности материала заготовки после второй вытяжки.

При получении величины запаса пластичности материала заготовки после повторных первой дискретной и второй вытяжек, меньшей величины предельной деформации на диаграмме предельных деформаций, с учетом величины разброса значений, составляющей ±2σ, изменяют радиус кольцевого ребра на центральной части заготовки и на следующей заготовке осуществляют операции первой и второй вытяжек до получения требуемой величины запаса пластичности после второй вытяжки.

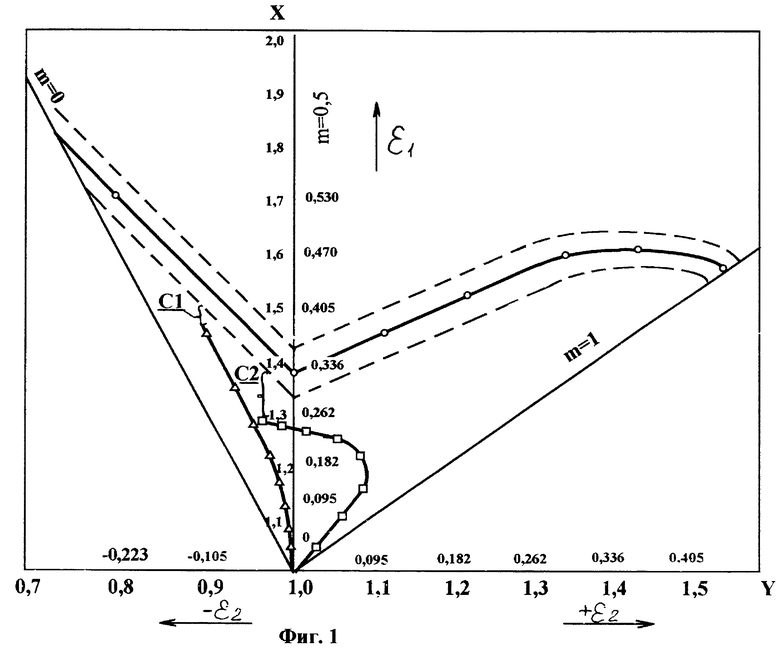

Изобретение поясняется графическими материалами, где на фиг. 1 представлена диаграмма предельных деформаций, на фиг. 2 - поперечное сечение штампуемого днища.

Способ осуществляют следующим образом.

На 5-6 плоских заготовок наносят координатную сетку и одну из заготовок формуют дискретно на различную глубину первой вытяжки через 10-15%. После проведения каждой дискретной вытяжки измеряют деформации и наносят на диаграмму предельных деформаций материала штампуемой детали до появления уточнения материала на вершине тороида радиусного участка и боковой стенки 3 (фиг. 2); где 1 - центральная часть заготовки, 2 - ребро, 4 - критическая точка на радиусном участке тороида; по диаграмме предельных деформаций (фиг. 1) проводят анализ пути, скорости и вида деформаций - выбирают номер дискретной вытяжки при первой вытяжке и по номеру вытяжки назначают предварительный процент первой вытяжки и следующую заготовку формуют на этот предварительный процент вытяжки, далее измеряют деформации и наносят на диаграмму предельных деформаций, производят доводку рабочих поверхностей штампа первой вытяжки, затем формуют заготовку окончательно при второй вытяжке, замеряют деформацию в критической точке, наносят на диаграмму предельной деформации, анализируют вид, путь, скорость деформации, а также величину запаса пластичности относительно кривой линии предельной деформации, и если величина запаса пластической деформации удовлетворяет, то вид, скорость и путь деформации, а также процент первой вытяжки оставляют согласно выбранному номеру дискретной вытяжки при первой вытяжке, а если величина запаса пластичности не удовлетворяет, то изменяют номер дискретной вытяжки в меньшую сторону, затем берут следующую заготовку и вновь проделывают все операции до требуемой величины, которая должна быть не менее величины разброса ±2σ предельной кривой на диаграмме предельных деформаций.

Если запас пластичности вновь меньше величины разброса ±2σ предельной кривой диаграммы предельных деформаций, то изменяют радиус тороида кольцевого ребра на центральной части заготовки, который формуется в конце хода первой вытяжки, затем проделывают все операции до требуемой величины запаса пластичности.

Примером конкретного выполнения данного способа является штамповка детали 2101 - 5101042.

На 5-6 плоских заготовках данной детали наносят координатную сетку с диаметром 10 мм, одну из заготовок формуют дискретно на различную глубину вытяжки через 13±1%, после каждой дискретной вытяжки измеряют деформации в критической точке, величина деформации номера первой дискретной вытяжки ε1≈ 0,0295 и ε2≈ 0,0246, вид деформации - двухосная неравномерная, после номера второй дискретной вытяжки величина деформации ε1≈ 0,0953 и ε2≈ 0,0723, вид деформации - двухосная неравномерная, скорость деформации возрастает, так как путь деформации на одинаковый процент вытяжки больше. После номера третьей дискретной вытяжки ε1≈ 0,157 и ε2≈ 0,0953, вид деформации - двухосная неравномерная, скорость деформации почти не изменяется, после номера четвертой дискретной вытяжки ε1≈ 0,2029 и ε2≈ 0,0861, вид деформации - двухосное неравномерное, скорость деформации уменьшилась, направление пути деформации изменилось и стало параллельно плосконапряженному, после номера пятой дискретной вытяжки ε1≈ 0,219 и ε2≈ 0,0487, вид деформации - двухосное неравномерное, скорость деформации не изменилась, направление пути деформации изменилось параллельно к виду деформации - вытяжке, на вершине тороида радиусного участка и боковой стенке появилось утонение, выбирают четвертый номер окончательной вытяжки (это будущая величина первой вытяжки), формуют другую заготовку до величины деформации четвертой вытяжки, измеряют деформацию ε1≈ 0,2070 и ε2≈ 0,0815, утонение на боковой стенке отсутствует, величина деформации та же.

Далее производят наладку штампа по параметрам, полученным при окончательной формовке при выбранном номере вытяжки и уже окончательно формуют эту заготовку перед второй формовкой. Полученная величина процента первой вытяжки, в нашем конкретном случае, меньше второй на 44%-48%.

Далее заготовку формуют окончательно на втором штампе, деформации при этом составляют ε1≈ 0,262, ε2≈ -0,0408 и вид деформации - вытяжка, при этом получен большой запас пластичности (см. фиг 1).

Для сравнительного анализа деформации в критической точке существующей технологии - прототипе и предлагаемой технологии штамповки детали отштамповывают заготовку дискретно по существующей технологии и величину деформации после каждой дискретной штамповки наносят на диаграмму предельных деформаций (фиг. 1), далее определяют направление пути, вид деформации и величину запаса пластичности. Сравнительный анализ показывает, что предлагаемый способ дает возможность изменять вид деформации в первоначальной стадии формовки с вытяжки на неравномерное двухосное растяжение за счет формовки центральной части материала заготовки в кольцевое ребро и затем выправку ребра с подачей материала на образование боковой стенки, что дает значительный запас пластичности C2 (см. фиг. 1), во много раз превышающий ±2σ - величины разброса предельной кривой, зависящей от разброса механических свойств автолиста по партиям и плавкам, а также превышающий величину запаса пластичности при штамповке детали по существующей технологии.

Экономический эффект от использования данного способа заключается в уменьшении размера заготовки, так как металл подается с донной части вытягиваемой заготовки на образование боковой стенки; также происходит существенное уменьшение брака из-за стабильного технологического процесса, обусловленного большим запасом пластичности материала за счет изменения вида и направления пути деформации детали в первоначальной стадии формовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания листовых материалов (варианты) | 2015 |

|

RU2613495C2 |

| Устройство для испытания листовых материалов (варианты) | 2015 |

|

RU2677839C2 |

| Способ испытания листовых материалов | 2015 |

|

RU2620781C1 |

| Устройство для испытания листовых материалов | 2016 |

|

RU2631230C1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ ЛИСТОВОГО МАТЕРИАЛА | 2013 |

|

RU2571183C2 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2591294C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРТА ОТВЕРСТИЯ СЛОЖНОГО ПО ГЕОМЕТРИИ В ПЛАНЕ НА ДЕТАЛИ | 1994 |

|

RU2095176C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при листовой штамповке. В процессе штамповки днищ из плоской заготовки производят первую и вторую вытяжки. Предварительно определяют вид и путь деформаций заготовки в процессе первой вытяжки и величину запаса пластичности материала заготовки после окончания второй вытяжки. По их результатам определяют процентное отношение глубины первой вытяжки к глубине второй вытяжки. При первой вытяжке, глубина которой меньше глубины второй вытяжки, в конце хода ползуна пресса производят формовку кольцевого ребра на центральной части заготовки и технологических ребер с дискретным шагом на радиусном участке боковой стенки днища. При второй вытяжке блокируют материал кольцевого ребра центральной части заготовки к ее центру. В результате получают детали кузова с большим запасом пластичности материала за счет изменения вида и направления деформаций на первоначальной стадии штамповки. 7 з.п. ф-лы, 2 ил.

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| Способ штамповки днищ | 1984 |

|

SU1233990A1 |

| СПОСОБ ШТАМПОВКИ КУЗОВНЫХ ПАНЕЛЕЙ С ФЛАНЦЕМ | 1992 |

|

RU2048227C1 |

| US 4716755, 05.01.1988 | |||

| US 5319951, 14.06.1994 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОДИРОВАНИЯ/ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЙ С ИСПОЛЬЗОВАНИЕМ ВНУТРЕННЕГО ПРЕДСКАЗАНИЯ | 2023 |

|

RU2821038C1 |

Авторы

Даты

2001-08-20—Публикация

1999-08-17—Подача